一种褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的制备方法与流程

- 国知局

- 2024-07-29 12:17:33

本发明涉及脱硫脱硝除尘,具体涉及一种褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的制备方法。

背景技术:

1、在脱硫脱硝除尘领域中,目前使用的过滤滤筒多种多样,如化纤褶皱式滤筒、塑烧板、塑烧滤筒、玻纤滤纸褶皱式滤器、耐高温碳化硅、氧化铝过滤管、陶瓷纤维脱硫脱硝除尘过滤滤管等,但是这些传统的过滤滤筒在性能上各自存在着不同的问题。

2、化纤褶皱式滤筒是用化纤(丙纶、涤纶、聚酯)通过热熔或是针刺形成滤布、滤毡,再经过机械打折,成为褶皱式的滤材,再组装成褶皱式滤筒。这种滤筒使用寿命短,过滤精度低,运行阻力高,致使过滤能耗高。其耐磨性、耐温性能很不理想。过滤环境超过80℃以上,无法使用。

3、塑烧板、塑烧滤筒是用超高分子量聚乙烯经模压或挤出成型的褶皱式结构,使用温度仅限70℃以下,过滤精度可调整在3μm以上。不能满足具有相当规模的高温烟尘、高精度过滤的使用环境工艺技术条件要求。

4、玻纤滤纸褶皱式滤器是用玻纤滤纸经机械打折,用热熔胶固定两折间距,或是用褶皱式铝箔作隔板,再组装成过滤器,过滤环境使用温度也仅为80℃-150℃以下,而且强度很低,耐磨性很差,不能满足广大使用单位的技术工艺要求。

5、耐高温碳化硅、氧化铝过滤管可以在400℃-700℃高温环境下连续使用。但因工艺技术瓶颈问题,只能制成管状或是带腔平板式结构。在相同过滤体积情况下,有效过滤面积仅是褶皱式结构过滤滤筒的1/3。且初始过滤阻力大,能耗高,运行阻力和成本很高,过滤精度只能调整在1μm以上,造价相对很高。不能满足国内外广大用户的过滤技术工艺要求。

6、以上化纤褶皱式滤筒、塑烧板、塑烧滤筒、玻纤滤纸褶皱式滤器、耐高温碳化硅、氧化铝过滤管都不能在除尘的同时实现脱硫脱硝、降解有机有害物。

7、陶瓷纤维脱硫脱硝除尘过滤滤管,虽然可以实现脱硫脱硝高温除尘一体化,但过滤面积小,不能形成褶皱结构、体积大,使除尘器占地空间大、制造费用高,使用更换非常不方便,用户一次性投入高,运行成本高,而且这种滤管怕潮,系统停运时需辅助电加热,不能进行液体过滤。

8、综上,如何制备出一种兼备经济性能、物理性能、过滤性能优异的褶皱式陶瓷脱硫脱硝高温除尘一体化的气、液微孔滤筒的问题亟待解决。

技术实现思路

1、为解决上述技术问题,本发明提供了一种褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的制备方法。

2、具体技术方案如下:

3、一种褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的制备方法,具体包括如下步骤:

4、(1)配制混合粉体,以一定质量百分比的硅酸铝纤维、浮石粉、羟甲基丙基纤维素和粘结剂粉料为原料,放入粉体高速搅拌混合机中混合搅拌24min,得到混合粉体;

5、(2)捏合混合粉体,将步骤(1)得到的混合粉体、硅溶胶和水以一定质量百分比加入到捏合机中,运行捏合38min,得到具有一定塑性的膏体混合体;

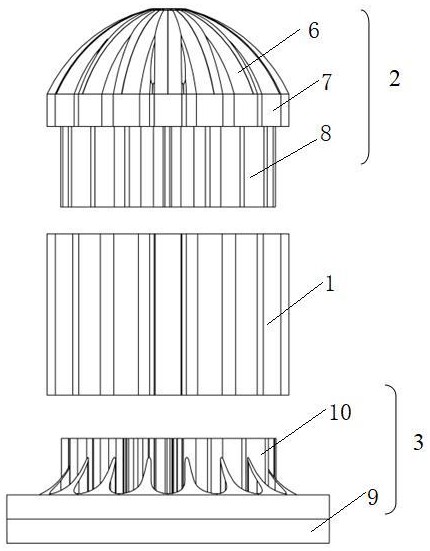

6、(3)挤出褶皱式生坯滤筒筒体、压制球面封头和端面法兰生坯,将步骤(2)得到的膏体混合体装入陶瓷挤出机,挤出褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的筒体,作为褶皱式滤筒的筒体;压制球面封头生坯,作为褶皱式滤筒的球面封头;压制端面法兰生坯,作为褶皱式滤筒的端面法兰;

7、挤出的筒体形状为圆筒状,侧壁为由波峰槽和波谷槽交错连接形成的环状波浪槽;相邻两个波峰槽或相邻两个波谷槽之间的夹角均为α为,筒体的最大外径为d;

8、球面封头生坯包括球面端、密封端和插接端a,密封端包括由波峰槽和波谷槽交错连接形成的环状波浪槽,球面端为半球体,由顶点向直径所在圆周方向延伸开槽,且与密封端的环状波浪槽自然连接,插接端a与筒体的环状波浪槽内侧形状匹配;

9、端面法兰包括法兰端和插接端b,插接端b与筒体的环状波浪槽内侧形状匹配;

10、(4)生坯干燥固化,将步骤(3)得到的褶皱式滤筒的筒体、球面封头、端面法兰生坯装入陶瓷生坯微波干燥固化机中干燥固化;

11、(5)组装褶皱式滤筒生坯,将褶皱式滤筒的筒体、球面封头、端面法兰生坯的内外表面上涂抹高温陶瓷胶粘剂,再把球面封头的插接端a和端面法兰的插接端b分别严密插接于筒体的环状波浪槽内,形成褶皱式滤筒一体生坯;

12、(6)烧成褶皱式滤筒,得到普通白筒成品;

13、(7)喷涂脱硫脱硝耐磨涂层,以v2o5、wo3、tio2和α型al2o3、硅溶胶、水、脱硫脱硝耐磨混合粉体为原料配制脱硫脱硝耐磨催化触媒喷涂液,在白筒成品的外表面均匀的喷涂两遍,室温晾干后加热烘干得到褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒成品。

14、步骤(1)中硅酸铝纤维、浮石粉、羟甲基丙基纤维素、粘结剂粉料的质量百分比依次为50%-65%、30%-45%、3%-4.6%、1.5%-3.0%;硅酸铝纤维的纤维直径为2-6μm,纤维长度为2-5mm。

15、步骤(2)中混合粉体、硅溶胶和水的质量百分比依次为42%-56%、40%-53%、13%-22%。

16、步骤(3)中陶瓷挤出机的挤出过程如下:首先在带有加热装置的陶瓷挤出机出料端口调好褶皱式挤出模具;然后开启陶瓷挤出机自带的加热装备,将加热装置调成恒温86℃;最后开启陶瓷挤出机,挤出褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒的筒体,挤出长度大于3米。

17、步骤(3)中压制球面封头生坯的过程如下:首先在陶瓷生坯热压成型机上装调好褶皱式滤筒球面封头生坯成型模具;然后将步骤(2)中得到的膏状混合体装入陶瓷生坯热压成型机的料仓内,温度调到86℃;最后开启陶瓷生坯热压成型机,压制出褶皱式滤筒球面封头生坯。

18、步骤(3)中压制端面法兰生坯的过程如下:首先在陶瓷生坯热压成型机上调装好褶皱式滤筒端面法兰生坯成型模具;然后将步骤(2)中得到的膏状混合体装入陶瓷生坯热压成型机的料仓内,温度调至86℃;最后开启陶瓷生坯热压成型机,压制出褶皱式滤筒端面法兰生坯。

19、步骤(4)中干燥固化的过程如下:首先将褶皱式滤筒的筒体、球面封头、端面法兰生坯装入陶瓷生坯微波干燥固化机中;然后开启陶瓷生坯微波干燥固化机,温度升至110℃,保温4h25min;最后当温度降至室温,将褶皱式滤筒的筒体、球面封头、端面法兰生坯取出。

20、步骤(6)中烧成褶皱式滤筒的过程如下:首先将组装完毕的褶皱式滤筒一体生坯,利用端面法兰支撑,吊装在燃气加热烧结梭式窑内的两横梁上,等间距排列布满炉内;然后进行烧结,待梭式燃气窑炉内温度降至室温,取出褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒;最后经内外壁吹灰、检测、包装得到普通白筒成品。

21、步骤(7)脱硫脱硝耐磨催化触媒喷涂液的制备过程如下:首先取质量百分比为6.5%-7.6%的v2o5、9.25%-10.75%的wo3、72%-85%的tio2和9.5%-11.5%的α型al2o3粉料加入三维粉体搅拌混合机中混合搅拌24min得到脱硫脱硝耐磨混合粉体;然后按1:0.65质量比例,将硅溶胶与水在搪瓷反应釜中混合搅拌8min,得到胶粘剂;最后取上述脱硫脱硝耐磨混合粉体5000g,加入上述胶粘剂7500g,在搪瓷反应釜中混合搅拌16min,得到脱硫脱硝耐磨催化触媒喷涂液。

22、步骤(7)中脱硫脱硝耐磨涂层喷涂的过程如下:用以上配制好的脱硫脱硝耐磨催化触媒喷涂液,在已烧成的褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒白筒的外表面均匀喷涂两遍,使涂层厚度达到0.20-0.30mm;然后在25℃室温条件下晾干3h后,放入微波加热烘干箱中,加热烘干45min后,冷却到室温取出,经检测和包装入库得到褶皱式陶瓷脱硫脱硝除尘气、液微孔滤筒成品。

23、与现有技术相比,本发明具有如下有益技术效果:

24、本发明大幅度提高过滤精度、过滤效率和脱硫脱硝效率,使用寿命延长,提高耐温、耐腐、耐磨性能。生产成本、运行成本、初始阻力,较传统过滤滤筒有较大幅度的降低,降低大量的运行成本和能耗,大幅度提高经济效益,使企业化解环保超标排放的生存危机,使企业环保达标(粉尘排放≤4.5mg/m3)排放。本发明方法是一种兼备经济性能、物理性能、过滤性能优异的褶皱式陶瓷脱硫脱硝高温除尘一体化的气、液微孔滤筒的制备方法。

本文地址:https://www.jishuxx.com/zhuanli/20240725/140114.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。