一种船用内置膜生物反应装置的制作方法

- 国知局

- 2024-07-29 12:50:39

本发明涉及船用生活污水处理系统,尤其涉及一种船用内置膜生物反应装置。

背景技术:

1、船舶生活污水处理装置主要以微生物处理法为主,延用陆地预处理、生化、沉淀处理工艺系统,该系统占地空间大,且达标性能受停留时间和环境因素影响较大。

2、随着法规对污水排放指标的要求越来越严格,迫切需要一种达标性能稳定且占地空间小的生活污水处理装置,膜分离技术与生物处理技术有机结合的内置膜生物反应器应运而生,备受青睐。现有的内置膜生物反应器包括处理箱、内置膜组件(mbr平板膜组件)、排放泵、曝气管和气泵,处理箱上设有污水入口和排气口,气泵和排放泵设置在处理箱外侧,内置膜组件和曝气管设置在处理箱内,曝气管位于内置膜组件下方,气泵与经管路与曝气管相连,排放泵经管路与内置膜组件的出水口相连。使用时,污水由污水入口进入处理箱后,经内置膜组件过滤后由排放泵排出;气泵通过曝气管曝气,为处理箱内补充氧气、供好氧菌分解内置膜组件过滤留存的污染物。现有的这种内置膜生物反应器运行一段时间后,会出现膜表面堵塞或板结的问题,污水处理效率逐渐降低、影响使用效果;针对上述问题,通常采用反冲洗或药物浸泡的处理方式,反冲洗的处理方式存在清理不彻底、影响使用寿命,操作费时费力的缺陷;药物浸泡的处理方式存在杀灭菌种、操作费时费力、使用成本高的缺陷。

技术实现思路

1、本发明的目的是解决上述现有技术的不足,提供一种运行过程中内置膜表面不易堵塞、板结,达标性能稳定、使用寿命长、使用成本低的船用内置膜生物反应装置。

2、本发明采用的技术方案如下:

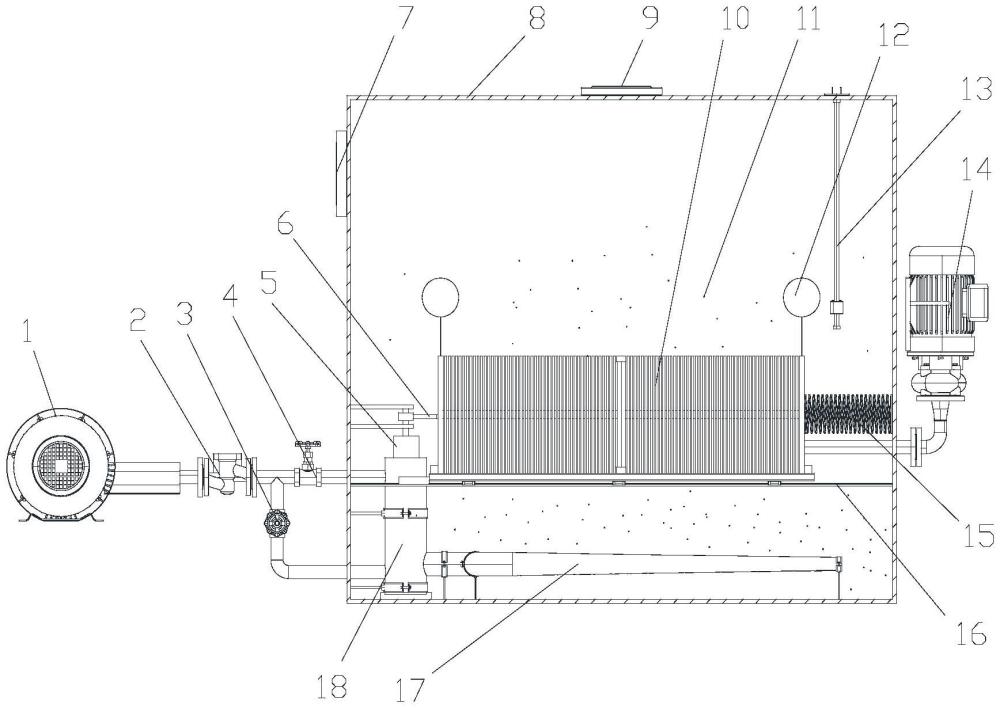

3、一种船用内置膜生物反应装置,包括处理箱、内置膜组件、排放泵、曝气管和气泵,处理箱上设有污水入口和排气口,气泵和排放泵设置在处理箱外侧,内置膜组件和曝气管设置在处理箱内,曝气管位于内置膜组件下方,排放泵经管路与内置膜组件的出水口相连;其特征在于,处理箱内设有导向滑轨,所述的内置膜组件包括外框架和过滤膜,过滤膜固定安装在外框架上,外框架底部设有滑座,内置膜组件经滑座可左右滑动的安装在导向滑轨上;内置膜组件的右侧与处理箱右侧壁间设有复位压簧;内置膜组件左侧的处理箱内设有可驱动内置膜组件在导向滑轨上向右滑动的凸轮驱动装置,凸轮驱动装置包括上下密封的圆筒形驱动壳体,驱动壳体上设有动力输出轴,驱动壳体内的动力输出轴上设有风轮,驱动壳体外侧设有与动力输出轴相连的减速箱,减速箱的输出轴上安装有驱动凸轮,驱动凸轮转动可压动内置膜组件在导向滑轨上向右滑动;凸轮驱动装置的进气口与气泵相连,凸轮驱动装置的排气口与曝气管进气口相连;处理箱内设有可在内置膜组件的过滤膜间通过、由多孔材料制成的增效粒子。

4、本发明中所述的凸轮驱动装置包括上下密封的圆筒形驱动壳体,驱动壳体上端中部经轴承安装有动力输出轴,驱动壳体内的动力输出轴上设有水平轴风轮,水平轴风轮上侧的驱动壳体上设有驱动控制口,水平轴风轮下侧的驱动壳体上设有排气口;驱动壳体上侧设有与动力输出轴相连的减速箱,减速箱的输出轴上安装有驱动凸轮,驱动凸轮转动可压动内置膜组件在导向滑轨上向右滑动。驱动控制口与气泵相连,排气口与曝气管的进气口相连。

5、本发明中所述的内置膜组件的外框架上设有减重浮体。减重浮体可以水中上浮,可以减小内置膜组件对导向滑轨的压力、减小二者间的摩擦,更利于其在导向滑轨上左右移动。外框架左侧上设有与驱动凸轮接触配合的受力板。

6、本发明中所述的气泵出口上经单向阀连接有三通接头,水平轴风轮下侧的驱动壳体上设有曝气控制口;三通接头的第一端与单向阀出口相连,三通接头的第二端经驱动控制阀与驱动控制口相连,三通接头的第三端经曝气控制阀与曝气控制口相连。

7、本发明中所述的驱动凸轮外侧上设有与受力板配合、可自由转动的滚子。所述的滚子呈圆柱状,滚子可自由转动的安装在滚子轴上,驱动凸轮外侧面上设有若干滚子安装槽,滚子经滚子轴安装在滚子安装槽内,滚子的侧面凸出驱动凸轮外侧面,可与在受力板上滚动,减小摩擦力。

8、本发明中所述的内置膜组件为mbr平板膜组件,所述的mbr平板膜组件包括外框架和相互平行设置于外框架上的膜片,膜片间的距离为20-30 mm;所述的增效粒子呈圆柱状,增效粒子的直径为3-4 mm、高度为10-20 mm,密度为1.0-1.10 g/cm3,比表面积为950-1250m2/g。

9、所述增效粒子在处理箱内的填充量为增效粒子的表面积不小于内置膜组件的过滤膜面积的1/2。

10、本发明中所述的曝气管的管径从左至右逐渐减小,曝气孔的尺寸为1.5-2.5 mm。所述曝气管的尺寸与内置膜底部尺寸相匹配,曝气孔朝向处理箱底部,距离内置膜和处理箱底部50-100 mm为宜。

11、本发明中所述的处理箱内设有液位传感器。使用时,液位传感器和排放泵分别与plc控制器相连,液位传感器通过plc反馈信号、控制排放泵的启停时间。

12、本发明中所述的增效粒子由氯化铁、氯化锰、氯化镍和氧化铜高温烧结而成。

13、本发明中所述的增效粒子由按重量份配比的33-37份氯化铁、10-15份氯化锰、0.6-1.1 份氯化镍、8.2-9.1 份氧化铜和500-600份碳柱高温烧结成型。(所述的碳柱直径约为3-4 mm、高度为10-20 mm)

14、具体制备步骤如下:

15、步骤一、按照上述配比称量各组分,并依次溶于1000份超纯水中,充分混合制成溶液一;

16、步骤二、用超纯水清洗碳柱,并置于110-120℃烘箱中烘烤6-8 h,取出放入干燥器中冷却至室温待用;

17、步骤三、将步骤二获得的碳柱置于5% hcl溶液中,水浴85-90℃、加热25-30 min,随后用超纯水浸泡冲洗,(10% naoh)调节ph至7.8-8.0,并置于100-110℃烘箱中烘烤6-8h,取出放入干燥器中冷却至室温待用;

18、步骤四、将步骤三获得的碳柱浸渍于溶液一中搅拌15 h,使碳柱与溶液充分接触,然后置于110-120℃烘箱中烘烤4 h;

19、步骤五、将经步骤四烘烤后的碳柱放入高温炉中,在600-1000℃且隔绝氧气的条件下,煅烧2.5-4 h;提高活性组分的利用率;

20、步骤六、取出经步骤五煅烧后的碳柱并放入干燥器内冷却至室温,获得增效粒子。增效粒子表面的多孔结构具有纳污能力,为微生物提供了更多的生长空间,可有效提高容积负荷,提高了出水水质。

21、本发明使用过程中,气泵经进气管路将空气输送至内置膜组件下方的曝气管,曝气管曝气、为处理箱内补充氧气的同时带动增效粒子在内置膜组件的膜片之间由下至上的循环运动;进气管路内的风轮经传动轴带动驱动凸轮转动,驱动凸轮的大直径侧转动至与内置膜组件相对的过程中,压动内置膜组件在导向滑轨上向右移动、压缩复位压簧,驱动凸轮的小直径侧转动至与内置膜组件相对的过程中,在复位压簧的带动内置膜组件在导向滑轨上向左移动,内置膜组件在导向滑轨上左右移动的过程中,增效粒子在膜片间上升的同时与膜片表面接触,附着在膜片表面的污染物可被增效粒子表面的多孔结构容纳带走、被生物降解,防止污染物在膜片表面堵塞或板结。使用过程中附着在膜片表面的污染物可随时被增效粒子去除,膜片不易堵塞,达标性能稳定、使用寿命长;使用为曝气而输入的空气作为动力,无效过多的人工操作,省时省力且使用成本低。

本文地址:https://www.jishuxx.com/zhuanli/20240725/142515.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。