一种基于低碳氮比污水厂的深井自养强化脱氮系统的制作方法

- 国知局

- 2024-07-29 12:51:21

本发明涉及污水处理,特别是涉及一种基于低碳氮比污水厂的深井自养强化脱氮系统。

背景技术:

1、氮是造成水体富营养化的重要原因之一,己经成为水生态系统中一个严重的环境问题。目前污水处理厂普遍采用传统的异养反硝化技术,但实际污水中较低的有机物浓度是制约异养反硝化脱氮效果的重要因素,当污水中c/n较低或者没有有机物时,传统的异养反硝化技术就需要额外投加大量的甲醇、乙酸钠等有机物来提供有机碳源,长时间使用不仅运行成本高而且操作繁琐,污泥产量过多,且难以经济有效地满足其严格的处理排放标准,并且遇到水质波动较大的情况,往往不能精确投加,投加过量易造成浪费并且影响出水水质,投加不足时脱氮达不到理想的效果。因此,针对低c/n污水的低耗降碳、经济高效的新型生物脱氮技术的开发已经成为污水处理领域的一个研究方向。

2、自养反硝化技术无需外加有机碳源,在缺氧条件下,通过投加还原态的硫电子供体和无机碳源,将污水中的硝酸盐氮依次还原为亚硝酸盐氮和氮气,一方面,还原态硫和无机碳源价廉易得,生物毒性小,使得运行成本低,另一方面,硫自养反硝化细菌的生物质产量低,这在最大限度减少剩余污泥和降低污泥处理处置成本方面具有优势。低c/n比是指污水中有机物中碳的总含量与氮的总含量的比,c/n比低于20即为低c/n比污水,低c/n比污水中有机物缺乏,活性污泥系统中微生物之间产生资源竞争,导致了硝化与反硝化反应平衡被打破,抑制了生物脱氮过程的进行,氮类污染物质的去除效果不佳,出水水质难以达标,因此,在处理低c/n污水时,硫自养反硝化技术一直以来就被看作是用来克服传统的异养反硝化技术局限性的一种很有前景的新型生物脱氮技术。在硫自养反硝化脱氮技术的工程应用上,现阶段更多采用的是硫-石灰石自养反硝化(slad)生物滤池形式,此形式下脱氮是在微生物的作用下,将污水中的氨氮转化为硝态氮,包括no3-n和no2-n,然后再还原为氮气的过程,但该固定床式生物滤池容易堵塞,需要定期冲洗更换滤料,且滤料易分布不均匀,工艺操作复杂,填料更换维护成本高,另外目前污水厂普遍用地紧张,特别是没有更多的土地可用于总氮提标,以上这些因素限制了硫自养反硝化技术的实际工程应用。

3、因此,亟需开发一种节省用地、脱氮效率高且运行成本低的污水处理系统以解决低碳氮比污水厂总氮提标的需求。

技术实现思路

1、有鉴于此,本发明提供了一种基于低碳氮比污水厂的深井自养强化脱氮系统,以解决现有污水处理系统占地面积大、运行成本高,且污水处理方法的脱氮效率低的问题。

2、为了解决上述技术问题,本发明采用如下技术方案:

3、一方面,本发明提供了一种基于低碳氮比污水厂的深井自养强化脱氮系统,包括:

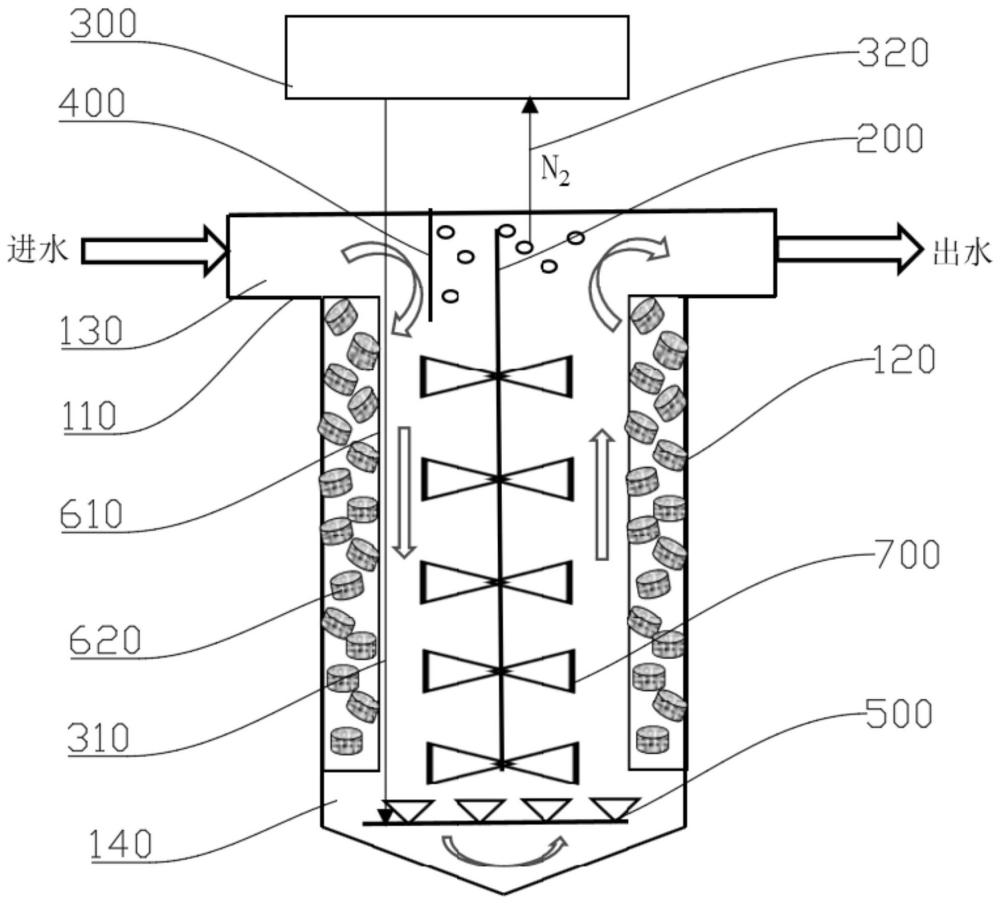

4、深井反应池,所述深井反应池内垂直于水平面方向安装有隔板,通过所述隔板将所述深井反应池划分为进水腔和出水腔;

5、填料单元,所述进水腔、所述出水腔内均设置有填料单元,且所述填料单元能够在各自所在的腔体内进行移动;

6、气体装置,所述气体装置设置于所述深井反应池外侧,所述气体装置通过出气管道连通至所述深井反应池,以将气体输送至所述深井反应池底部进行辅助搅拌,所述气体装置通过进气管道与所述深井反应池连通,以将所述深井反应池产生的气体收集至所述气体装置。

7、优选的,所述深井反应池包括从上到下依次设置且相互连通的第一反应池和第二反应池;所述第一反应池的进水腔一侧设置有进水口、出水腔一侧设置有出水口;所述隔板一端靠近所述第一反应池顶部,另一端延伸至靠近所述第二反应池底部。

8、优选的,所述第一反应池与所述第二反应池同轴设置,且所述第一反应池的内径大于等于所述第二反应池的内径,所述第一反应池的高度小于所述第二反应池的高度。

9、优选的,设定所述隔板顶端至所述深井反应池底部的距离为a,所述进水口顶端至所述深井反应池底部的距离为b,所述出水口顶端至所述深井反应池底部的距离为c,则a>b且a>c。

10、优选的,所述第一反应池的进水腔内安装有挡板,所述挡板由所述第一反应池顶部朝向所述第二反应池方向延伸,且至少延伸至与所述隔板顶端平齐。

11、优选的,所述第二反应池底部安装有辅助搅拌器,所述气体装置通过所述出气管道连通至所述辅助搅拌器。

12、优选的,所述填料单元包括填料挂篮和装填于所述填料挂篮内的悬浮填料;所述填料挂篮可移动的安装于所述进水腔和所述出水腔内,且所述填料挂篮设置有穿水孔,所述悬浮填料的横截面积大于所述穿水孔的横截面积,以使待处理污水能够与所述悬浮填料接触反应。

13、优选的,还包括用于容纳药剂的加药系统,所述加药系统与所述深井反应池连通,且所述加药系统根据进水硝酸盐氮浓度和设定的目标出水硝酸盐氮浓度确定药剂投加量,计算公式如下:

14、药剂投加量=q*(x1-x2)*y*1000/z;

15、q-进水流量,m3/d;

16、x1-进水硝酸盐氮浓度,mg/l;

17、x2-目标出水硝酸盐氮浓度,mg/l;

18、y-每去除1g硝酸盐氮需要的药剂量,g药剂/g硝酸盐;

19、z-药剂浓度,质量分数。

20、优选的,所述进水腔、所述出水腔内均设置有搅拌器,以使所述深井反应池内待处理污水中的污泥处于悬浮状态。

21、优选的,所述深井反应池设置于生反池和/或mbr和/或二沉池后端,以使所述深井反应池与待处理污水导通。

22、本发明提供了一种基于低碳氮比污水厂的深井自养强化脱氮系统及提标方法,与现有技术相比,其有益效果在于:

23、对于低碳氮比污水,本发明无需外加碳源也能达到高效的脱氮效果;深井反应池装填悬浮填料,无需反复冲洗,运行维护简单,降低了设备运行成本;

24、本发明的深井自养强化脱氮系统具有脱氮效率高、占地面积小、施工快捷、运行简单、施工过程对周边环境影响小等特点,可以根据需要灵活设置在污水厂不同工艺段。

技术特征:1.一种基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,包括:

2.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述深井反应池包括从上到下依次设置且相互连通的第一反应池和第二反应池;

3.根据权利要求2所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述第一反应池与所述第二反应池同轴设置,且所述第一反应池的内径大于等于所述第二反应池的内径,所述第一反应池的高度小于所述第二反应池的高度。

4.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,设定所述隔板顶端至所述深井反应池底部的距离为a,所述进水口顶端至所述深井反应池底部的距离为b,所述出水口顶端至所述深井反应池底部的距离为c,则a>b且a>c。

5.根据权利要求2所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述第一反应池的进水腔内安装有挡板,所述挡板由所述第一反应池顶部朝向所述第二反应池方向延伸,且至少延伸至与所述隔板顶端平齐。

6.根据权利要求2所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述第二反应池底部安装有辅助搅拌器,所述气体装置通过所述出气管道连通至所述辅助搅拌器。

7.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述填料单元包括填料挂篮和装填于所述填料挂篮内的悬浮填料;

8.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,还包括用于容纳药剂的加药系统,所述加药系统与所述深井反应池连通,且所述加药系统根据进水硝酸盐氮浓度和设定的目标出水硝酸盐氮浓度确定药剂投加量,计算公式如下:

9.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述进水腔、所述出水腔内均设置有搅拌器,以使所述深井反应池内待处理污水中的污泥处于悬浮状态。

10.根据权利要求1所述的基于低碳氮比污水厂的深井自养强化脱氮系统,其特征在于,所述深井反应池设置于生反池和/或mbr和/或二沉池后端,以使所述深井反应池与待处理污水导通。

技术总结本发明涉及污水处理技术领域,公开了一种基于低碳氮比污水厂的深井自养强化脱氮系统,包括深井反应池、填料单元和气体装置,深井反应池内垂直于水平面方向安装有隔板,通过隔板将深井反应池划分为进水腔和出水腔;进水腔、出水腔内均设置有填料单元,且填料单元能够在各自所在的腔体内进行移动;气体装置设置于深井反应池外侧,气体装置通过出气管道连通至深井反应池,以将气体输送至深井反应池底部进行辅助搅拌,气体装置通过进气管道与深井反应池连通,以将深井反应池产生的气体收集至气体装置。本发明对于低碳氮比污水,无需外加碳源也能达到高效的脱氮效果,具有脱氮效率高、占地面积小、施工快捷、运行简单、施工过程对周边环境影响小等特点。技术研发人员:邹伟国,朱洁,沈振中,何磊,王子龙,林莉峰,胡维杰,吴炜受保护的技术使用者:上海市政工程设计研究总院(集团)有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240725/142595.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。