一种苯酚废水和甲醛废水联合处理工艺及应用的制作方法

- 国知局

- 2024-07-29 13:19:39

本发明涉及工业废水处理,尤其涉及ipc c02f 9领域,更具体的,涉及一种苯酚废水和甲醛废水联合处理工艺及应用。

背景技术:

1、双酚a一双(二苯基磷酸酯),简称bdp,在生产过程中会产生含苯酚2%-3%左右的废水,含酚废水在我国的水污染控制中已被列为需重点解决有害废水之一。含酚废水的处理方法有吸附法、溶剂萃取法、厌氧生物处理法、和化学法,化学法处理包括缩聚法和氧化法,吸附法易出现堵塞现象,会增加运行的费用;溶剂萃取法的设备较复杂,工程投资高,还易造成二次污染;厌氧生物处理法得到的最终产物中有少量氨和硫化氢,出水有臭味,因此出水在排放前还要进行需氧生物处理,工艺复杂,成本较高;氧化法处理中h2o2耗量大、处理费用较高等缺点,因此多用于低浓度、少量废水的处理;缩聚法是在一定温度下、压力条件下,苯酚和甲醛经催化剂作用反应生成酚醛树脂,产物经固液分离后,对含酚量下降到一定浓度的二次废水采用固定床、动态逆流活性炭吸附处理,可使废水含酚量达到排放标准,缩聚法处理含酚废水相比较而言适用各种浓度的废水,处理效果稳定。

2、目前缩聚法主要方法(cn110511337a)为:在含酚废水中加入一定量的甲醛,再加入占含酚废水体积的3%的硫酸,加热回流至水样由浑浊变澄清,可将酚醛树脂取出焚烧。此方法中需要另加甲醛,且还需要进行固液分离,流程较为复杂,处理成本较高。

技术实现思路

1、本发明第一方面提供了一种苯酚废水和甲醛废水联合处理工艺,包括以下步骤:

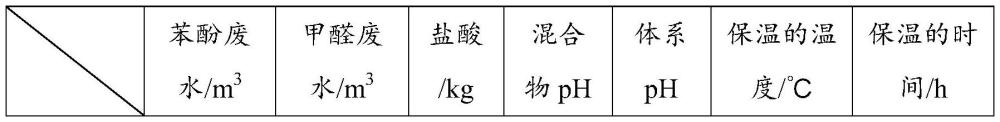

2、步骤1:先将苯酚废水和甲醛废水加入到反应釜中混合,得到混合物;

3、步骤2:在混合物中加入盐酸溶液调整体系ph;

4、步骤3:进行保温反应,得到处理后的废水;

5、步骤4:将处理后的废水进行生化处理,即得。

6、所述苯酚废水中苯酚含量1-5wt%,甲醛废水中甲醛含量1-5wt%。

7、优选的,所述苯酚废水中苯酚含量2-3wt%,甲醛废水中甲醛含量2-4wt%。

8、所述盐酸溶液中盐酸含量为15-40t%。

9、优选的,所述盐酸溶液中盐酸含量为31wt%。

10、优选的,所述苯酚废水和甲醛废水的体积比为1:(1-5)。

11、本申请人研究发现,所述苯酚废水和甲醛废水的体积比为1:(1-5),可使得处理后的废水中甲醛含量与苯酚含量均低于200ppm,可能是提高了树脂粘度和凝胶化速率,提高树脂产率,从而减少游离酚的含量,同时苯酚的分子结构中含有苯环,为三官能度物质,具有邻位和对位一共3个反应活性点,而甲醛为单官能度物质,一部分甲醛与原先未反应完全的游离酚反应,使得游离酚含量迅速减小;而另一部分甲醛占据原先未占满的活性点,从而消耗了更多的甲醛,使得游离甲醛含量增加缓慢。

12、优选的,所述混合物的ph为13-14。

13、所述体系ph为10-12。

14、优选的,所述体系ph为11。

15、所述保温反应的温度为80-90℃,时间为0.5-2h。

16、本申请人研究发现,每立方米所述苯酚废水所需要的盐酸溶液的质量为20-40kg,且保温反应的温度为80-90℃,处理后的废水中甲醛含量与苯酚含量均低于100ppm,温度过低,聚合反应进行不充分,造成有害的单体含量偏高,随着温度的升高,游离酚、游离醛的含量迅速下降;当温度升高进一步升高,易产生凝胶,导致反应过早终止,游离酚、游离醛集聚在体系中。进一步研究发现,保温反应的时间为1h,可提高反应效率,同时避免固渣的产生,反应时间过短,反应进行不够充分,但聚合速度很快,所以虽然游离酚、游离醛较高,但随着时间延长,其含量迅速下降;随着反应时间进一步延长,树脂中游离酚、游离醛的含量可能仍会有较少量降低,但反应效率降低,且存在凝胶风险。

17、优选的,所述保温反应的温度为80-89℃,时间为1h。

18、每立方米所述苯酚废水所需要的盐酸溶液的质量为10-40kg。

19、优选的,每立方米所述苯酚废水所需要的盐酸溶液的质量为20-40kg。

20、所述处理后的废水中甲醛含量与苯酚含量均低于200ppm。

21、优选的,所述处理后的废水中甲醛含量与苯酚含量均低于100ppm。

22、所述处理工艺中不产生固体废渣。

23、本发明第二方面提供了一种苯酚废水和甲醛废水联合处理工艺的应用,应用于bdp和酰胺类农药生产过程中的废水处理。

24、有益效果

25、1.本申请处理工艺简化了处理废水的程序,不需要处理固渣,且可同时降低苯酚和甲醛的含量,使废水达到排放标准。

26、2.本申请将bdp和酰胺类农药生产过程中产生的两种废水同时处理,并得到具有经济价值的甲阶酚醛树脂,降低了运行成本。

27、3.所述苯酚废水和甲醛废水的体积比为1:(1-5),可使得处理后的废水中甲醛含量与苯酚含量均低于200ppm。

28、4.每立方米所述苯酚废水所需要的盐酸溶液的质量为20-40kg,且保温反应的温度为80-90℃,处理后的废水中甲醛含量与苯酚含量均低于100ppm。

29、5.保温反应的时间为1h,可提高反应效率,同时避免固渣的产生。

技术特征:1.一种苯酚废水和甲醛废水联合处理工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述苯酚废水中苯酚含量1-5wt%,甲醛废水中甲醛含量1-5wt%。

3.根据权利要求2所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述苯酚废水和甲醛废水的体积比为1:(1-5)。

4.根据权利要求1或3所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述混合物的ph为13-14。

5.根据权利要求1所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述体系ph为10-12。

6.根据权利要求5所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述保温反应的温度为80-90℃,时间为0.5-2h。

7.根据权利要求6所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,每立方米所述苯酚废水所需要的盐酸溶液的质量为10-40kg。

8.根据权利要求7所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述处理后的废水中甲醛含量与苯酚含量均低于200ppm。

9.根据权利要求1或8所述的苯酚废水和甲醛废水联合处理工艺,其特征在于,所述处理工艺中不产生固体废渣。

10.一种根据权利要求1-9任一项所述的苯酚废水和甲醛废水联合处理工艺的应用,其特征在于,应用于bdp和酰胺类农药生产过程中的废水处理。

技术总结本发明涉及工业废水处理技术领域,尤其涉及IPC C02F 9领域,更具体的,涉及一种苯酚废水和甲醛废水联合处理工艺及应用。包括以下步骤:步骤1:先将苯酚废水和甲醛废水加入到反应釜中混合,得到混合物;步骤2:在混合物中加入盐酸溶液调整体系pH;步骤3:进行保温反应,得到处理后的废水;步骤4:将处理后的废水进行生化处理,即得。该方法简化了处理废水的程序,不需要处理固渣,降低了运行成本,且可同时降低苯酚和甲醛的含量。技术研发人员:朱海桃,石金砺,潘倩倩,顾仁军,孙春楼,范宜军受保护的技术使用者:南通江山农药化工股份有限公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/144029.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表