一种磷酸铁生产废水提取硫酸铵的系统及工艺的制作方法

- 国知局

- 2024-07-29 13:28:33

本发明涉及硫酸铵制备方法,具体涉及一种磷酸铁生产废水提取硫酸铵的系统及工艺。

背景技术:

1、目前,制备硫酸铵的方法主要有三种,具体如下:

2、第一种:通过硫酸和氨气的中和反应得到。这个过程通常分为两个步骤,首先将较高浓度的硫酸与氨气混合,生成硫酸氨液。然后将这种液体喷雾进入酸性溶液中,使其迅速冷凝,并形成硫酸铵晶体。这种方法制造硫酸铵的工艺简单、效率高,可以在相对较短的时间内得到高纯度的硫酸铵。

3、第二种:通过硫酸铁与氨水反应得到。这个过程需要将硫酸铁溶解在水中,然后加入适量的氨水,通过搅拌和加热使其充分反应。反应结束后,将溶液冷却并过滤,得到硫酸铵。这种方法制造硫酸铵的工艺相对较为复杂,但由于硫酸铁是较为常见的原料,因此制造成本相对较低。

4、第三种:通过硫酸和氨盐的反应得到。这个过程通常需要硫酸和含氨盐混合,并通过搅拌和加热使其反应。反应结束后,将溶液经过过滤和结晶,得到硫酸铵晶体。这种方法制造硫酸铵的工艺较为简单,适用于小规模生产。

5、磷酸铁生产废水中通常含有较多的so42-、nh3-n等,如何将其提取利用,既减少了向环境中的排放,又能变废为宝,降本增效,是本发明需要解决的问题。

技术实现思路

1、基于相关技术中存在的不足,本发明提供了一种磷酸铁生产废水提取硫酸铵的系统,既提取了硫酸铵,也对磷酸铁生产废水中的so42-、nh3-n进行了回收利用。

2、本发明解决上述技术问题的技术方案如下:

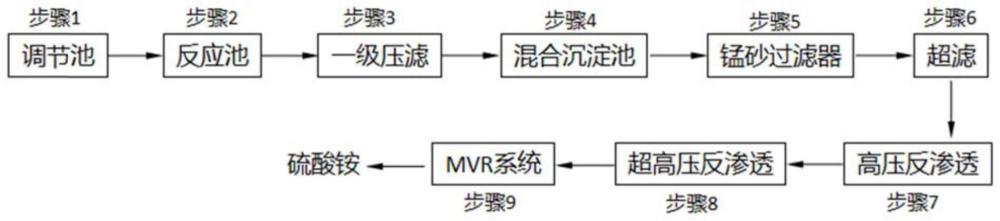

3、一种磷酸铁生产废水提取硫酸铵的系统,包括依次连接的调节池、反应池、一级压滤、混合沉淀池、锰砂过滤器、高压反渗透膜、超高压反渗透膜、mvr蒸发结晶装置;

4、所述mvr蒸发结晶装置包括预热单元、降膜换热单元、强制循环蒸发结晶单元,预热单元连接于降膜换热单元之前,降膜换热单元连接于强制循环蒸发结晶单元之前,所述预热单元包括:

5、第一级预热器,为冷凝水板式预热器,使废水温度从25~35℃上升至80~90℃;

6、第二级预热器,为不凝气预热器,进一步提高废水温度;

7、第三级预热器,为生蒸汽预热器,生蒸汽管路上设有自动调节阀,阀门开度与废水温度连锁,通过plc控制器控制,所述第三级预热器的出液端与降膜换热单元连接。

8、在上述技术方案的基础上,本发明还可以做如下改进。

9、进一步地,所述降膜换热单元包括两级串联的一级降膜换热器、二级降膜换热器。

10、进一步地,所述一级降膜换热器和二级降膜换热器为立式降膜结构,包括液体均布装置、换热管和分离室,多根换热管均布在其内部。

11、进一步地,所述强制循环蒸发结晶单元包括蒸发结晶器、结晶蒸汽压缩机、离心机、母液罐和干燥器,二级降膜换热器与蒸发结晶器连接,蒸发结晶器与离心机连接,离心机的下部较重部分与干燥器连接,上部较轻部分与母液罐连接,母液罐与蒸发结晶器连接,蒸发结晶器包括强制循环蒸发器、强制循环泵、强制循环换热器、强制循环分离室、晶浆泵、旋流器。

12、进一步地,所述降膜换热单元还包括双法兰差压液位计和原料进料阀门,双法兰差压液位计与plc控制器的输入端连接,plc控制器的输出端与原料进料阀门连接,plc控制器根据液位信息控制原料进料阀门的打开程度。

13、基于上述系统,本发明还提供一种磷酸铁生产废水提取硫酸铵的工艺:

14、一种磷酸铁生产废水提取硫酸铵的工艺,使用上述所述的系统,包括以下步骤:调节水质、调节ph、一级压滤、混合沉淀、锰砂过滤、超滤、高压膜浓缩、超高压膜浓缩、mvr蒸发结晶;

15、所述mvr蒸发结晶步骤中,废水进入mvr蒸发结晶装置,先经第一级预热,将废水温度从25~35℃上升至80~90℃,再经第二级预热、第三级预热,使废水达到要求温度,之后进入两级串联的降膜换热器,经洗气塔,进入压缩机压缩,最后由转料泵转移至强制循环蒸发器;

16、废液由转料泵转移至强制循环蒸发器后,经强制循环泵打循环,在强制循环换热器列管中以1.5~2m/s的流速流动换热,使料液温度高于强制循环分离室的闪蒸温度,硫酸铵饱和结晶,由晶浆泵打至旋流器进一步增稠,再经离心、干燥得硫酸铵成品。

17、进一步的,上述的一种磷酸铁生产废水提取硫酸铵的工艺,

18、步骤1、调节水质:磷酸铁生产废水进入调节池混合均匀后检测水质;

19、步骤2、调节ph:步骤1充分混合好后,废水进入反应池同步加入20%~24%的氨水进行调节ph至5.0~6.0;

20、步骤3、一级压滤:溶液在反应池充分反应后进入一级压滤进行固液分离,去除金属沉淀物,液体进入下道工序;

21、步骤4、混合沉淀:压滤后的液体进入混合沉淀池同时加入20%~24%的氨水进行调节ph至8.0~9.0生成沉淀物,在混合沉淀池中,沉淀沉入底部排至污泥池,上层清液自流至下一道工序;

22、步骤5、锰砂过滤:上层清液经过锰砂过滤器去除悬浮物和固体颗粒及铁、锰,减少水中的金属离子含量;

23、步骤6、超滤:锰砂过滤器产水再经超滤膜进行过滤,阻拦水中的悬浮物、颗粒、等微小颗粒,提高水的净化效果;

24、步骤7、高压膜浓缩:超滤产水用硫酸调节ph值5.0~6.0之间,再经高压反渗透进行浓缩;

25、步骤8、超高压膜浓缩:高压反渗透浓水进超高反渗透进行浓缩;产水进入纯水淡化进行提纯回用;

26、步骤9、mvr蒸发结晶:超高压反渗透浓水进入mvr蒸发结晶装置进行硫酸铵提取。

27、进一步地,所述步骤7中,高压反渗透的浓缩效率为1.8~2.0倍。

28、进一步地,所述步骤8中,超高压反渗透的浓缩效率为1.6~1.8倍。

29、进一步地,步骤8浓缩后预备提取的硫酸铵溶液中含硫酸根离子浓度在100000mg/l~120000mg/l;nh4+离子浓度在45000mg/l~50000mg/l。

30、与现有技术相比,本申请的技术方案具有以下有益技术效果:

31、本发明利用生产废水提取硫酸铵,综合利用了废水的硫、氮元素。

32、预热单元分为一级预热、二级预热、三级预热,经三级预热,提升了热量利用效率,降低了蒸汽使用量,降低生产成本。第三级预热器的生蒸汽作为备用热源,保证料液温度稳定。

33、自动调节阀的阀门开度与进料温度连锁,实现了蒸汽的自适应调控。

34、原料进料阀门与双法兰差压液位计连接,由plc控制器控制,实现了原料的自适应进料,避免了进料太多造成满溢,太少又蒸发太快造成蒸发器结晶堵塞;实现了自动化控制。

技术特征:1.一种磷酸铁生产废水提取硫酸铵的系统,其特征在于,包括依次连接的调节池、反应池、一级压滤、混合沉淀池、锰砂过滤器、高压反渗透膜、超高压反渗透膜、mvr蒸发结晶装置;

2.根据权利要求1所述的一种磷酸铁生产废水提取硫酸铵的系统,其特征在于,所述降膜换热单元包括两级串联的一级降膜换热器、二级降膜换热器。

3.根据权利要求2所述的一种磷酸铁生产废水提取硫酸铵的系统,其特征在于,所述一级降膜换热器和二级降膜换热器为立式降膜结构,包括液体均布装置、换热管和分离室,多根换热管均布在其内部。

4.根据权利要求2所述的一种磷酸铁生产废水提取硫酸铵的系统,其特征在于,所述强制循环蒸发结晶单元包括蒸发结晶器、结晶蒸汽压缩机、离心机、母液罐和干燥器,二级降膜换热器与蒸发结晶器连接,蒸发结晶器与离心机连接,离心机的下部较重部分与干燥器连接,上部较轻部分与母液罐连接,母液罐与蒸发结晶器连接,蒸发结晶器包括强制循环蒸发器、强制循环泵、强制循环换热器、强制循环分离室、晶浆泵、旋流器。

5.根据权利要求4所述的一种磷酸铁生产废水提取硫酸铵的系统,其特征在于,所述降膜换热单元还包括双法兰差压液位计和原料进料阀门,双法兰差压液位计与plc控制器的输入端连接,plc控制器的输出端与原料进料阀门连接,plc控制器根据液位信息控制原料进料阀门的打开程度。

6.一种磷酸铁生产废水提取硫酸铵的工艺,其特征在于,使用权利要求4或5所述的系统,包括以下步骤:调节水质、调节ph、一级压滤、混合沉淀、锰砂过滤、超滤、高压膜浓缩、超高压膜浓缩、mvr蒸发结晶;

7.根据权利要求6所述的一种磷酸铁生产废水提取硫酸铵的工艺,其特征在于,

8.根据权利要求7所述的一种磷酸铁生产废水提取硫酸铵的工艺,其特征在于,所述步骤7中,高压反渗透的浓缩效率为1.8~2.0倍。

9.根据权利要求7所述的一种磷酸铁生产废水提取硫酸铵的工艺,其特征在于,所述步骤8中,超高压反渗透的浓缩效率为1.6~1.8倍。

10.根据权利要求7所述的一种磷酸铁生产废水提取硫酸铵的工艺,其特征在于,步骤8浓缩后预备提取的硫酸铵溶液中含硫酸根离子浓度在100000mg/l~120000mg/l;nh4+离子浓度在45000mg/l~50000mg/l。

技术总结本发明提供一种磷酸铁生产废水提取硫酸铵的系统及工艺,包括:调节水质、调节pH、一级压滤、混合沉淀、锰砂过滤、超滤、高压膜浓缩、超高压膜浓缩、MVR蒸发结晶;MVR蒸发结晶步骤中,废水进入MVR蒸发结晶装置,先经第一级预热,将废水温度从25~35℃上升至80~90℃,再经第二级预热、第三级预热,使废水达到要求温度,之后进入两级串联的降膜换热器,经洗气塔,进入压缩机压缩,最后由转料泵转移至强制循环蒸发器,经强制循环泵打循环,在强制循环换热器列管中以1.5~2m/s的流速流动换热,使料液温度高于强制循环分离室的闪蒸温度,硫酸铵饱和结晶,由晶浆泵打至旋流器进一步增稠,再经离心、干燥得硫酸铵成品。技术研发人员:张闻宇,陈志炎,田艳梅受保护的技术使用者:湖北云化高科技有限责任公司技术研发日:技术公布日:2024/7/23本文地址:https://www.jishuxx.com/zhuanli/20240725/144641.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表