一种酒冷器冷却系统控制方法与流程

- 国知局

- 2024-07-29 14:06:33

本发明属于酿酒冷却,具体为一种酒冷器冷却系统控制方法。

背景技术:

1、在白酒蒸馏系统中,需要采用冷却装置对白酒蒸馏液化过程中产生的热量带走。传统的冷却装置都为大型设备,其占地面积大,结构复杂,耗能高,效率不高,酒液温度控制精度低,其不利于提高市场竞争力。同时,白酒酿制的蒸馏工序中,酒蒸汽冷凝设备仅在蒸馏取酒时启动是节能的关键。然而,目前大部分设备由于工作环境和设备空间的限制,并不具备自动启停功能,完全依赖于人工操作。这种依赖不仅增加了安全隐患,而且往往由于工人操作不自觉,导致设备从上班到下班一直运行,从而造成了不必要的能耗浪费。特别是在每轮取酒的上料装甑和下料摊凉阶段,冷凝设备其实可以暂停工作,以进一步减少能耗。

2、针对于此,本技术人曾提出过名称为:一种制备白酒用智能酒冷器的发明专利申请,见中国专利申请号202010776003.x的专利文献,其采用的技术方案是:采用板壳式冷凝器,板壳式过冷器,板壳式冷却器,进行热回收利用,同时采用了pid控制控制器,通过温度传感器实现自动控制。

3、同时,白酒蒸馏过程中,对酒蒸汽的冷凝温度要求极为严格。过低的冷凝温度会导致酒液浑浊,影响酒的品质;而过高的温度则会使酒液中的微生物挥发,损害酒的口感。然而,白酒酿制现场环境恶劣,存在大量的酒曲粉尘、酸性气体以及真菌藻类等,这些因素使得精密的调温设备难以在现场应用。所以,尽管采用简单的pid算法进行温度控制,但在实际应用中仍会产生较大的温度波动和偏差,难以满足精确的调温需求。

4、此外,白酒酿制过程中产生的碳排放和能耗等数据的采集也是节能减排工作的重要环节。然而,目前大部分在用设备都缺乏对这些数据的计算和完整采集,使得企业难以对节能减排效果进行准确的评估和监控。

技术实现思路

1、本发明的目的在于提供一种酒冷器冷却系统控制方法,以解决上述背景技术中提出的问题。

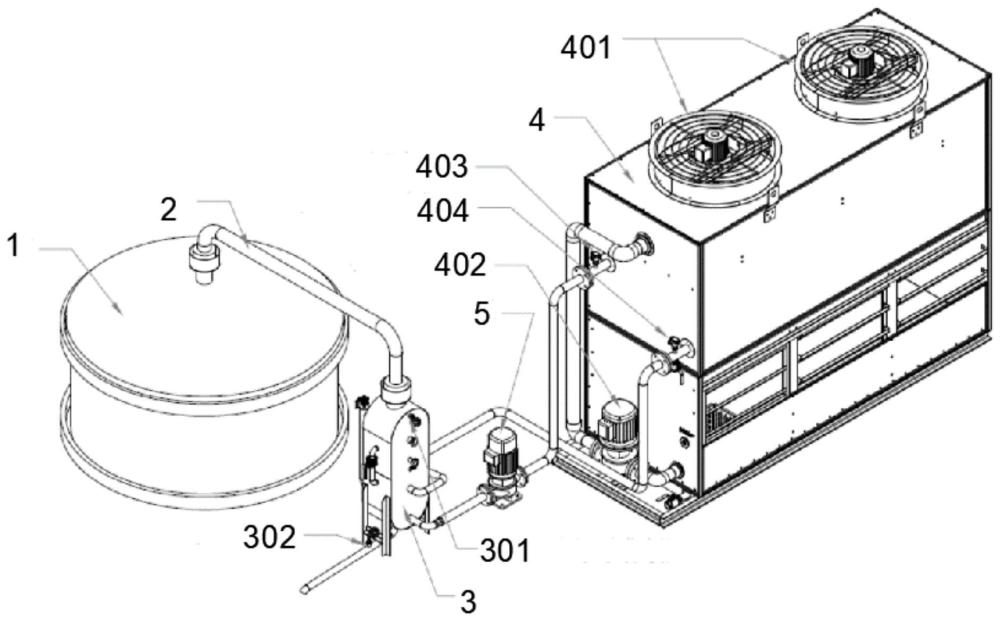

2、为了实现上述目的,本发明提供如下技术方案:一种酒冷器冷却系统控制方法,该控制方法涉及的冷却系统包括:酒甑,导气筒,冷凝器、冷却塔、主循环泵,酒蒸汽温度传感器,出酒温度传感器,冷却风机,冷却喷淋泵,进水温度传感器,出水温度传感器,该控制方法包含的冷却系统工作步骤为:步骤一,酒甑上料完成,搭上导气筒准备取酒;步骤二,通过自动启停控制方法程序监控酒蒸汽温度的上升变化趋势,当运行条件成立,自动运行系统;

3、步骤三,通过温度控制方法程序控制冷却风机、冷却喷淋泵的启停,使冷却进水温度持续稳定地满足酒蒸汽冷却工艺要求,设备正常取酒;步骤四,通过温度控制方法程序监控酒蒸汽和出酒温度之同的变化关系,当判定条件为取尾酒时,自动执行节能模式;步骤五,通过系统能耗计算程序实时记录各项能耗数据,根据相关数据之间的关联,自动计算出系统运行的碳排放数据并进行保存;步骤六,本轮取酒完成,取下导气筒,自动启停控制方法程序自动计算酒燕汽温度的下降变化趋势,当停止条件成立,系统自动停机并进入下一轮特机状态。

4、优选地,所述步骤二中自动启停控制方法程序包含的基础数据有:a01—启动采样频率、a02—停机采样频率、a03—采样次数、b03—启动温差、b04—停止温差、c01—停机最高温度、t01—酒蒸汽实时温度。

5、优选地,所述步骤二中自动启停控制方法程序的数据算法为:a01、a02、a03、b03、b04通过上位机直接设定;t01通过传感器采集;c01为动态变量数据;系统停机状态下为0,系统运行中,当t01>90时开始记录存储数据,取每一个系统运行周期最高数据作为停机参考数据。

6、优选地,所述步骤二中自动启停控制方法程序步骤为:a1,数据初步设定;在系统调试阶段,根据生产工艺特点及要求对a01、a02、a03、b03、b04数据进行初步设定;a2,数据测试;通过反复运行系统测试并调整数据参数,以最终系统正常运行满足工艺要求时的参数为标准数据保存;a3,待机状态的温度采集;待机状态下,根据a01—启动采样频率对t01—酒蒸气实时温度变化进行持续采集并保存;a4,启动判断;当采样次数≥a03—采样次数时,立即计算本次采样周期内温度升高值,如果当前温度升高值>b03则判定启动条件成立,系统自动运行;否则,继续循环采集温度数据并在固定采样次数周期再次进行数据对比运算,直到系统满足启动条件并自动运行;a5,运行状态的温度采集;系统运行状态下,根据a02—停机采样频率对t01—酒蒸气实时温度变化进行持续采集并刷新保存单次最高温度记录;a6,最高温度记录;当实时采样温度>90℃且t01—酒蒸气实时温度开始下降时,将记录到的最高温度值作为本次运行周期的c01—停机最高温度;a7,下降温差值的计算;开始计算温度下降温差值,计算公式为:c01—停机最高温度减去t01—酒蒸气实时温度等于c02—下降温差;a8,停机条件的判定与执行;当c02—下降温差>b04—停止温差判定停机条件成立,系统自动停机。

7、优选地,所述温度控制方法程序包含的基础数据有:

8、t02—冷却进水实时温度、t03—冷却出水实时温度、t04—出酒实时温度、d01—目标酒温设定、d02—对角温差设定、d03—节能温度设定、d04—尾酒温度设定、f01—目标水温、f02—风机启动水温、f03—风机停止水温、f04—喷淋启动水温、f05—喷淋停止水温、e10—冬季风机启动温差设定、e11—冬季风机停止温差设定、e12—冬季喷淋启动温差设定、e13—冬季喷淋停止温差设定、e20—秋季风机启动温差设定、e21—秋季风机停止温差设定、e22—秋季喷淋启动温差设定、e23—秋季喷淋停止温差设定、e30—夏季风机启动温差设定、e31—夏季风机停止温差设定、e32—夏季喷淋启动温差设定、e33—夏季喷淋停止温差设定。

9、优选地,所述温度控制方法程序的数据算法为:

10、t02、t03、t04通过传感器采集;d01、d02、d03、d04、e10、e11、e12、e13、e20、e21、e22、e23、e30、e31、e32、e33通过上位机直接设定;

11、f01=d01—d02;f02、f03、f04、f05为变量数据,在不同数据模块中的运算结果不一样;

12、当运行冬季模块时:f02=f01—e10、f03=f02—e11、f04=f02+e12、f05=f04—e13;

13、当运行秋季模块时:f02=f01—e20、f03=f02—e21、f04=f02+e22、f05=f04—e23;

14、当运行夏季模块时:f02=f01—e30、f03=f02—e31、f04=f02+e32、f05=f04—e33。

15、优选地,所述温度控制方法程序步骤为:

16、b1,数据初步设定;系统调试阶段,根据设备的换热性能、生产工艺要求、现场不同季节的环境温度变化对d01、d02、d03、d04、e10、e11、e12、e13、e20、e21、e22、e23、e30、e31、e32、e33数据进行初步设定;

17、b2,数据测试与保存;通过反复运行系统测试并调整数据参数,以最终系统正常运行满足工艺要求时的参数为标准数据保存;

18、b3,系统运行时,对冷却风机和冷却喷淋泵的启动进行条件限制以达到冷却进水温度的恒温,从而实现出酒温度的精准控制;

19、b4,为了补偿环境温度对冷却塔散热能力的影响,本算法控制根据不同季节的温度变化分三种数据模块即:冬季模块、秋季模块、夏季模块,系统根据日历变化自动调用模块数据;

20、b5,为了系统的运行更节能,控制方法将控温分成两种模式:分别是正常取酒模式、节能模式;

21、b6,系统运行过程中,当t01—酒蒸气实时温度≥d03—节能温度设定并持续大于2分钟时,程序自动退出正常取酒模式并切换成节能模式直到系统停机。

22、优选地,所述b3中涉及的冷却风机与冷却喷淋泵的启动条件为:

23、冷却风机启动条件:

24、1、主循环泵处于运行状态;

25、2、t02—冷却进水实时温度≥f02—风机启动水温,以上1、2两个条件同时到达冷却风机启动;当t02—冷却进水实时温度<f03—风机停止水温时冷却风机停止。

26、冷却喷淋泵启动条件:

27、1、主循环泵处于运行状态;

28、2、冷却风机处于运行状态;t02—冷却进水实时温度≥f04—喷淋启动水温,以上1、2、3条件同时到达冷却喷淋泵启动;当t02—冷却进水实时温度<f05—喷淋停止水温时冷却喷淋泵停止;

29、节能模式时风机禁止启动;冷却喷淋泵启动条件:

30、1、当t04—出酒实时温度≥d04—尾酒温度设定+5℃时冷却喷淋泵启动;

31、2、当t04—出酒实时温度<d04—尾酒温度设定时冷却喷淋泵停止。

32、优选地,所述步骤五中的系统能耗计算程序包含的基础数据有:t01—酒蒸汽实时温度、t02—冷却进水实时温度、t03—冷却出水实时温度、c03—进出水温差、m01—比热熔系数、m02—流量系数、m03—时间系数、m04—蒸汽汽化潜热系数、m05—饱和蒸汽焓系数、g01—实时总电量、g02—前一天总电量、g03—前一天用电量、g04—当天用电量、s01—实时总水量、s02—前一天总水量、s03—前一天用水量、s04—当天用水量、h01—蒸汽单位时间用量、h02—实时蒸汽总量、h02—前一天蒸汽总量、h04—前一天蒸汽耗用量、h05—当天蒸汽耗用量、j01—实时天然气总量、j02—前一天天然气量、j03—前一天天然气耗用量、j04—当天天然气总耗用量。

33、优选地,所述步骤五中系统能耗计算程序的数据算法为:

34、t01、t02、t03通过传感器采集;m01、m02、m03、m04、m05通过上位机直接设定;g01、s01通过读取仪表获取;g04—当天用电量的计算:g04=g01—g02,;

35、当系统的日期发生变时先将g01数据写入g02、g04数据写入g03,再重新计算g04;

36、s04—当天用水量的计算:s04=s01—s02,当系统的日期发生变时先将s01数据写入s02、s04数据写入s03,再重新计算g04;

37、h01—蒸汽单位时间用量的计算:

38、c03=t03—t02,h01=c03*m01*m02*m03/m04,h01以m03时间为一周期循环刷新计算结果;

39、h02—实时蒸汽总耗用量的计算:系统处于运行状态,当c03>1℃时h02=循环累加每次h01的计算结果并自动刷新永久保存;

40、h05—当天蒸汽耗用量计算:h05=h02—h03,当系统的日期发生变时先将h02数据写入h03、h05数据写入h04,再重新计算h05;

41、j04—当天天然气总耗用量计算:j04=j01—j02,当系统的日期发生变时先将j01数据写入j02、j04数据写入j03,再重新计算j04;

42、以上参数设定数据及通过计算结果的数据均为断电保持。

43、优选地,所述步骤五中系统能耗计算程序的步骤为:

44、c1,系统调试阶段,m01、m02、m03、m04、m05给定预设值;

45、c2,通过系统的反复运行计算结果偏差值对各参数进行微调,以最终计算结果偏差最少为准;

46、c3,系统运行中,各个数据在满足条件的前提下自动计算并刷新保存结果。

47、本发明的有益效果如下:

48、本发明通过用户输入的需求数据,如出酒温度、尾酒温度等,自动生成plc可执行的智能酒冷器冷却系统控制程序,此控制方法的核心在于在plc控制程序中整合了自动启停算法模块、温度控制方法模块以及能耗算法模块,本发明的智能酒冷器水冷系统控制方法通过整合先进的控制方法,实现了对酒冷器系统的智能化管理,既提升了操作便利性,又优化了能耗控制,对于提升酒类生产的效率与品质具有显著意义,通过这一控制方法,可以实现以下功能:

49、1,自动启停与节能模式切换:操作人员仅需打开电源,系统便能根据酒蒸汽的温度变化自动判定启动或停止,并自动切换至节能模式,这不仅极大地简化了工人的操作过程,同时也对节能减排起到了重要的促进作用,

50、2,精确的温度控制:温度控制方法无需依赖高精密或复杂的控温硬件设备,即可实现蒸馏过程中对温度的精确控制,满足了工艺要求,这不仅降低了因生产环境对系统硬件造成的潜在故障风险,还减少了系统的运维成本,确保了出酒品质的稳定与高效生产,

51、3,能耗监控与控制:能耗算法模块基于设备的运行时间、运行状态、温度变量以及水电耗用量等数据,自动计算出系统运行的碳排放数据,这使得用户能够更方便地对能耗进行监控和控制,从而进一步优化生产过程,实现节能减排的目标。

本文地址:https://www.jishuxx.com/zhuanli/20240725/147463.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表