用于工业油冷机的冷却增效系统、方法、设备及存储介质与流程

- 国知局

- 2024-07-29 14:18:28

本技术涉及油冷设备的,尤其是涉及一种用于工业油冷机的冷却增效系统、方法、设备及存储介质。

背景技术:

1、工业油冷机是以冷却油液为主要目的的液体冷却机,使用于需要降低并保持润滑油或液压油温度的各类设备和装置,如精密磨床、数控机床,加工中心、静压轴承等,以便精确控制现代工业机械化生产所要求温度,从而大大提高了生产效率及产品质量。目前,工业油冷机提高油液冷却效率的主要方式是提高压缩机的功率,以提高制冷功率;然而,通过提高压缩机功率来提高制冷功率的方式存在能耗量较大的问题。

技术实现思路

1、为了提高工业油冷机的能效水平,本技术提供一种用于工业油冷机的冷却增效系统、方法、设备及存储介质。

2、本技术的发明目的一采用如下技术方案实现:

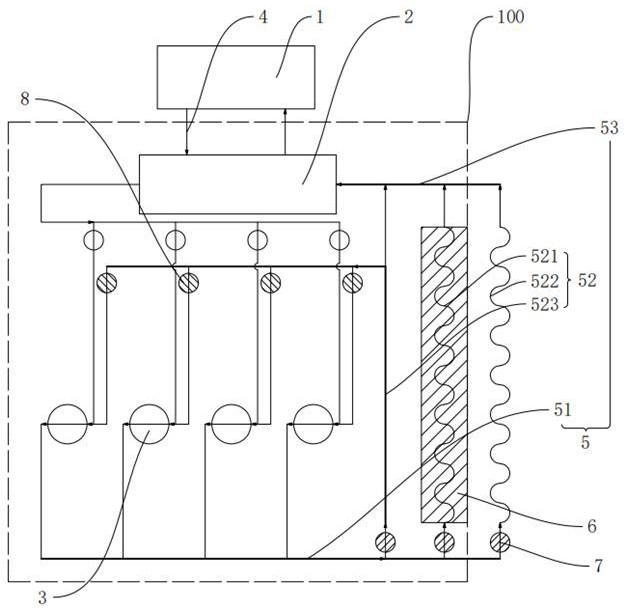

3、用于工业油冷机的冷却增效系统,包括制冷机组、油换热器、若干用油设备和控制器,所述制冷机组与油换热器之间设置有冷媒循环管路,所述油换热器的出油管连通于各用油设备的进油管,所述油换热器设置有换热进油管,所述换热进油管包括换热进油段、换热输油段和换热出油段,各所述用油设备的出油管连通于换热进油管的换热进油段,所述换热出油段连通于油换热器的进油管,所述换热输油段包括相互并联的水冷输油管和气冷输油管,所述水冷输油管连接于水冷设备,所述水冷输油管和气冷输油管的进油端均设置有电控进油阀;所述控制器电连接于制冷机组、水冷设备和各电控进油阀;

4、所述控制器包括:

5、油冷模型生成模块,用于获取车间图纸和设备部署图纸,创建车间设备三维模型并导入至热力学仿真程序中,以生成油冷模型;

6、散热需求评估模块,用于获取各用油设备的产热参数、设备用油量和气温数据,以计算各用油设备的产热功率总值和总用油量;

7、散热功率分析模块,用于获取输前油温,将输前油温、产热功率总值、总用油量、气温数据和水冷温度数据输入至油冷模型,以计算水冷散热功率、气冷散热功率和制冷散热功率;

8、制冷机组控制模块,用于基于所述制冷散热功率生成制冷控制指令并发送至制冷机组;

9、所述设备部署图纸记录了各输油管段的导热参数;所述输前油温是指换热输油段前端的油温。

10、通过采用上述技术方案,工业油冷机的冷却增效系统包括制冷机组、油换热器、若干用油设备和控制器,制冷机组与油换热器之间通过冷媒循环管路连接,油换热器的出油管连通于各用油设备的进油管,以便向多个用油设备供应冷却后的油液,各用油设备的出油管连通于换热进油管的换热进油段,而换热进油管用于向制冷设备输送待冷却油液,具体包括相互并联的水冷输油管和气冷输油管,以便通过水冷和/或气冷的方式对待冷却油液进行初步冷却,以便降低制冷机组的制冷能耗,从而提高了工业油冷机的能效水平;控制器电连接于制冷机组、水冷设备和各电控进油阀并包括油冷模型生成模块、散热需求评估模块、散热功率分析模块和制冷机组控制模块,以便提高冷却增效系统的自动化程度。

11、本技术在一较佳示例中:所述换热输油段还包括并联于水冷输油管、气冷输油管的隔热输油管,所述隔热输油管的进油端设置有电控进油阀,所述隔热输油管包裹有隔热材料;

12、所述控制器还包括:

13、保温输油功能执行模块,用于获取输前油温,当输前油温低于预设的低油温阈值时,生成保温输油指令并发送至隔热输油管、水冷输油管和气冷输油管的电控进油阀,以控制隔热输油管的进油端开启、水冷输油管和气冷输油管的进油端关闭。

14、通过采用上述技术方案,由于油液的粘度与其温度呈负相关,具有低温时粘度大,高温时粘度小的特点,换热输油段还包括并联于水冷输油管和气冷输油管的隔热输油管;当车间开始进行生产的初期,由于各用油设备均处于冷机启动期,油液过大的粘度可能增大设备的运转阻力,润滑效果差而出现磨损,因此,需要尽快升高油液温度;当输前油温低于预设的低油温阈值时,生成保温输油指令,以控制隔热输油管的进油端开启、水冷输油管和气冷输油管的进油端关闭,通过隔热输油管输送油液,以便对油液进行保温,从而便于尽快将油液升高至合适的温度。

15、本技术在一较佳示例中:所述隔热输油管的出油端连通于各用油设备的进油管,且隔热输油管与各用油设备进油管的连通处均设置有电控热油阀;

16、所述控制器还包括:

17、待保温设备定义模块,用于获取各用油设备对应的设备下限油温和设备用油量,将所述输前油温与各设备下限油温进行对比,当设备下限油温高于输前油温时,将对应的用油设备定义为待保温设备;

18、待保温油量计算模块,用于计算各待保温设备的设备用油量之和,得到待保温油量,基于总用油量和待保温油量,计算待散热油量;

19、电控阀控制模块,用于基于待保温油量与待散热油量的比例生成电控阀控制指令,以控制隔热输油管、水冷输油管与气冷输油管对应的电控进油阀的开度,使隔热输油管通过待保温油量的油液,并控制各待保温设备对应的电控热油阀开启;

20、所述低油温阈值为各设备下限油温的最低值。

21、通过采用上述技术方案,隔热输油管的出油端连通于各用油设备的进油管,且各连接处均设置有电控热油阀,以便后续能够将经隔热输油管传输的未冷却油液供应至各用油设备;获取各用油设备对应的设备下限油温和设备用油量,以便确定不同用油设备正常工作时所需的油液量和油液下限温度,将设备下限油温高于输前油温的用油设备定义为待保温设备,以便后续向其供应未冷却的热油;计算各待保温设备对应的设备用油量之和,以得到待保温油量,进一步计算待散热油量,便于确定需要保温和需要散热的油液量比例;根据待保温油量与待散热油量的比生成电控阀控制指令,一方面用于控制隔热输油管、水冷输油管与气冷输油管对应电控进油阀的开度,以便确保待保温油液和待散热油液的比例准确,另一方面用于开启电控热油阀,以便待保温油液进入待保温设备,便于待保温设备接触的油液温度尽快升高至所需水平。

22、本技术的发明目的二采用如下技术方案实现:

23、用于工业油冷机的冷却增效方法,应用于上述任一项所述用于工业油冷机的冷却增效系统,包括:

24、获取车间图纸和设备部署图纸,创建车间设备三维模型并导入至热力学仿真程序中,以生成油冷模型;

25、获取各用油设备的产热参数、设备用油量和气温数据,以计算各用油设备的产热功率总值和总用油量;

26、获取输前油温,将输前油温、产热功率总值、总用油量、气温数据和水冷温度数据输入至油冷模型,以计算水冷散热功率、气冷散热功率和制冷散热功率;

27、基于所述制冷散热功率生成制冷控制指令并发送至制冷机组;

28、所述设备部署图纸记录了各输油管段的导热参数;所述输前油温是指换热输油段前端的油温。

29、通过采用上述技术方案,获取车间图纸和设备部署图纸,以便创建车间与制冷机组、油换热器、若干用油设备、若干输油管路的三维模型,从而得到车间设备三维模型,将车间设备三维模型导入至热力学仿真程序中,生成具有热力学仿真功能的油冷模型,便于后续分析油液在各设备之间的流动以及冷却情况;获取各用油设备的产热参数、设备用油量和气温数据,以便计算产热功率总值和总用油量,便于后续计算散热功率需求;获取输前油温以获知油液在进行散热处理前的温度,将输前油温、产热功率总值、总用油量、气温数据和水冷温度数据输入至油冷模型中,以便计算能够经水冷装置进行散热而达到的水冷散热功率、能够经气冷输油管与空气之间热交换而达到的气冷散热功率和根据剩余散热功率缺口确定的制冷散热功率;根据制冷散热功率生成制冷控制指令并发送至制冷机组,以便控制制冷机组完成对油液的温度控制,从而降低制冷所需能耗。

30、本技术在一较佳示例中:还包括:

31、获取输前油温,当输前油温低于预设的低油温阈值时,生成保温输油指令并发送至隔热输油管、水冷输油管和气冷输油管的电控进油阀,以控制隔热输油管的进油端开启、水冷输油管和气冷输油管的进油端关闭。

32、本技术在一较佳示例中:还包括:

33、获取各用油设备对应的设备下限油温和设备用油量,将所述输前油温与各设备下限油温进行对比,当设备下限油温高于输前油温时,将对应的用油设备定义为待保温设备;

34、计算各待保温设备的设备用油量之和,得到待保温油量,基于总用油量和待保温油量,计算待散热油量;

35、基于待保温油量与待散热油量的比例生成电控阀控制指令,以控制隔热输油管、水冷输油管与气冷输油管对应的电控进油阀的开度,使隔热输油管通过待保温油量的油液,并控制各待保温设备对应的电控热油阀开启;

36、所述低油温阈值为各设备下限油温的最低值。

37、本技术在一较佳示例中:所述获取车间图纸和设备部署图纸,创建车间设备三维模型并导入至热力学仿真程序中,以生成油冷模型,包括:

38、获取车间图纸和设备部署图纸,基于车间图纸创建车间bim模型,基于设备部署图纸在车间bim模型中添加制冷机组、油换热器、各用油设备和各输油管路的模型,以生成车间设备三维模型;

39、将车间设备三维模型导入至热力学仿真程序中,基于车间建筑和各设备的材质信息,获取对应的热力学参数并加载至车间设备三维模型中,以生成油冷模型。

40、通过采用上述技术方案,获取车间图纸和设备部署图纸,以便根据车间图纸创建车间bim模型,进一步根据设备部署图纸确定制冷机组、油换热器、各用油设备和各输油管路等设备的模型和在车间内的部署位置、连接关系,进而在车间bim模型中添加各设备的三维模型,从而生成车间设备三维模型;将车间设备三维模型导入至热力学仿真程序中,根据车间和各设备的材质信息获取对应的热力学参数如导热系数等并加载至设备三维模型中,从而生成油冷模型,以便后续对油液在不同设备之间的流动和热传递进行情况进行模拟。

41、本技术在一较佳示例中:所述获取输前油温,将输前油温、产热功率总值、总用油量、气温数据和水冷温度数据输入至油冷模型,以计算水冷散热功率、气冷散热功率和制冷散热功率,包括:

42、获取输前油温,将输前油温、产热功率总值、总用油量、气温数据和水冷温度数据输入至油冷模型,确定水冷油量,基于输前油温、水冷油量、水冷温度数据和水冷输油管的导热参数,计算水冷散热功率;

43、确定气冷油量,基于输前油温、气冷油量、气温数据和气冷输油管的导热参数,计算气冷散热功率;

44、基于产热功率总值与水冷散热功率和气冷散热功率的差值,计算制冷散热功率;

45、所述总用油量是指单位时间流入换热输油段的油量;所述导热参数包括管道导热系数和管径参数。

46、通过采用上述技术方案,获取输前油温并确定水冷油量,以便根据输前油温、水冷油量、水冷温度数据和水冷输油管的导热参数,计算经水冷输油管输送过程中的散热功率,从而获知水冷输油管的散热效果;获取输前油温并确定气冷油量,以便根据输前油温、气冷油量、气温数据和气冷输油管的导热参数,计算经气冷输油管输送过程中的散热功率,从而获知气冷输油管的散热效果;根据产热功率总值与水冷散热功率和气冷散热功率的差值,计算得到水冷输油管和气冷输油管的散热功率缺口,以得到制冷散热功率,便于后续控制制冷机组的工作功率。

47、本技术的发明目的三采用如下技术方案实现:

48、一种计算机设备,包括存储器、处理器以及存储在所述存储器中并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现上述用于工业油冷机的冷却增效方法的步骤。

49、本技术的发明目的四采用如下技术方案实现:

50、一种计算机可读存储介质,所述计算机可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述用于工业油冷机的冷却增效方法的步骤。

51、综上所述,本技术包括以下至少一种有益技术效果:

52、1. 工业油冷机的冷却增效系统包括制冷机组、油换热器、若干用油设备和控制器,制冷机组与油换热器之间通过冷媒循环管路连接,油换热器的出油管连通于各用油设备的进油管,以便向多个用油设备供应冷却后的油液,各用油设备的出油管连通于换热进油管的换热进油段,而换热进油管用于向制冷设备输送待冷却油液,具体包括相互并联的水冷输油管和气冷输油管,以便通过水冷和/或气冷的方式对待冷却油液进行初步冷却,以便降低制冷机组的制冷能耗,从而提高了工业油冷机的能效水平;控制器电连接于制冷机组、水冷设备和各电控进油阀并包括油冷模型生成模块、散热需求评估模块、散热功率分析模块和制冷机组控制模块,以便提高冷却增效系统的自动化程度。

53、2. 由于油液的粘度与其温度呈负相关,具有低温时粘度大,高温时粘度小的特点,换热输油段还包括并联于水冷输油管和气冷输油管的隔热输油管;当车间开始进行生产的初期,由于各用油设备均处于冷机启动期,油液过大的粘度可能增大设备的运转阻力,润滑效果差而出现磨损,因此,需要尽快升高油液温度;当输前油温低于预设的低油温阈值时,生成保温输油指令,以控制隔热输油管的进油端开启、水冷输油管和气冷输油管的进油端关闭,通过隔热输油管输送油液,以便对油液进行保温,从而便于尽快将油液升高至合适的温度。

54、3. 隔热输油管的出油端连通于各用油设备的进油管,且各连接处均设置有电控热油阀,以便后续能够将经隔热输油管传输的未冷却油液供应至各用油设备;获取各用油设备对应的设备下限油温和设备用油量,以便确定不同用油设备正常工作时所需的油液量和油液下限温度,将设备下限油温高于输前油温的用油设备定义为待保温设备,以便后续向其供应未冷却的热油;计算各待保温设备对应的设备用油量之和,以得到待保温油量,进一步计算待散热油量,便于确定需要保温和需要散热的油液量比例;根据待保温油量与待散热油量的比生成电控阀控制指令,一方面用于控制隔热输油管、水冷输油管与气冷输油管对应电控进油阀的开度,以便确保待保温油液和待散热油液的比例准确,另一方面用于开启电控热油阀,以便待保温油液进入待保温设备,便于待保温设备接触的油液温度尽快升高至所需水平。

本文地址:https://www.jishuxx.com/zhuanli/20240725/148549.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。