一种内缸排水水压潜孔锤及其循环冲击方法与流程

- 国知局

- 2024-07-27 10:22:25

本发明涉及潜孔锤,更具体地说它是一种内缸排水水压潜孔锤。本发明还涉及这种内缸排水水压潜孔锤的循环冲击方法。

背景技术:

1、现有水压潜孔锤技术如专利cn1756888a公开的水压潜孔锤,为高压水为介质驱动潜孔锤冲击工作,具有无粉尘污染工作环境和能效高的优点,但是存在结构复杂、制造困难,环状活塞面积小,需要水压力太高,冲击能较小,活塞滑动工作面多介质泄露量大,水道曲折能效低的问题。

2、因此,现亟需开发一种结构简单、冲击能量大、能效高的水压潜孔锤。

技术实现思路

1、本发明的第一目的是为了克服上述背景技术的不足之处,而提供一种内缸排水水压潜孔锤。

2、本发明的第二目的是为了提供这种无阀水压潜孔锤的循环冲击方法。

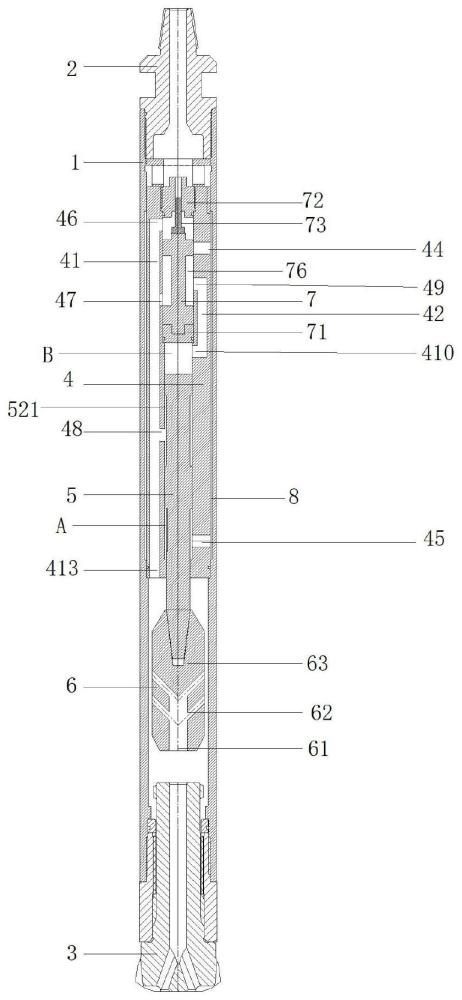

3、为了实现上述第一目的,本发明的技术方案为:一种内缸排水水压潜孔锤,其特征在于:包括外缸、上接头、钻头、内缸、活塞、冲锤和阀芯,所述上接头锁紧在外缸顶部,所述钻头从外缸底部安装在外缸内,所述内缸安装在外缸内,所述活塞安装在内缸内;位于所述内缸内、活塞顶部上方设置有阀座,位于内缸内、阀座顶部上方设置有阀盖,所述阀芯位于阀座和阀盖之间,所述阀盖中部开有通孔,阀盖阀芯一端位于阀盖的通孔内、另一端与阀芯顶部顶紧;

4、所述阀芯与阀盖之间为阀芯上腔,阀芯与阀座之间为阀芯下腔,阀芯中部有阀芯中腔;

5、所述活塞的活塞杆与内缸下部围成潜孔锤前腔a;

6、所述活塞的活塞头、内缸和阀座底部围成潜孔锤后腔b;

7、所述冲锤位于外缸内,活塞杆与冲锤连接;

8、所述钻头的排水孔与冲锤的排水孔匹配;

9、所述外缸和内缸之间有夹壁,内缸内开有第一通孔、第二通孔、第三通孔;

10、所述夹壁与上接头的进水孔连通,夹壁与阀芯中腔耦合,夹壁与潜孔锤前腔a耦合;

11、所述第一通孔与阀芯上腔连通,第一通孔与阀芯中腔耦合,第一通孔与活塞头的活塞头缩颈凹槽耦合,第一通孔底部通向内缸外;

12、所述第二通孔与阀芯中腔连通,第二通孔与潜孔锤后腔b连通;

13、所述第三通孔与阀芯下腔连通,第三通孔与潜孔锤前腔a和活塞头缩颈凹槽耦合。

14、在上述技术方案中,所述内缸内开有阀芯进水孔、潜孔锤前腔进水孔、阀芯上腔排水孔、阀芯左侧排水孔、活塞头缩颈连通孔、潜孔锤后腔进水孔、潜孔锤后腔排水孔、阀芯下腔排水孔、压力反馈孔;

15、所述夹壁通过阀芯进水孔与阀芯中腔耦合,夹壁通过潜孔锤前腔进水孔与潜孔锤前腔a耦合;

16、所述第一通孔顶部通过阀芯上腔排水孔与阀芯上腔连通,第一通孔通过阀芯左侧排水孔与阀芯中腔耦合,第一通孔通过活塞头缩颈连通孔与活塞头的活塞头缩颈凹槽耦合;

17、所述第二通孔顶部通过潜孔锤后腔进水孔与阀芯中腔连通,第二通孔底部通过潜孔锤后腔排水孔与潜孔锤后腔b连通;

18、所述第三通孔顶部通过阀芯下腔排水孔与阀芯下腔连通,第三通孔底部通过压力反馈孔与潜孔锤前腔a和活塞头缩颈凹槽耦合。

19、在上述技术方案中,所述活塞的活塞杆上设置排水槽,所述排水槽与前腔进水孔耦合。

20、在上述技术方案中,所述冲锤的排水孔包括中心排水孔和斜向排水孔,所述斜向排水孔一端与冲锤侧壁连通、另一端与中心排水孔连通。

21、在上述技术方案中,所述冲锤上有锥形孔,活塞杆通过锥形头与冲锤的锥形孔连接。

22、为了实现上述第二目的,本发明的技术方案为:一种内缸排水水压潜孔锤的循环冲击方法,其特征在于:包括如下动作,

23、动作一,活塞向上返回行程:

24、活塞上升时阀芯处于下端位置,此时,阀芯进水孔被阀芯关闭,高压水流经外缸与内缸之间夹壁、潜孔锤前腔进水孔进入潜孔锤前腔a,高压水流对活塞施加向上推力,活塞向上移动,潜孔锤后腔b水流经潜孔锤后腔进水孔、第二通孔、阀芯中腔、阀芯左侧排水孔、第一通孔、冲锤上的斜向排水孔和中心排水孔,通过钻头的排水孔排出到潜孔锤底部,冲洗钻头底部钻渣;

25、动作二,阀芯向上换向:

26、活塞上升移动直到活塞到达上止点附近,阀芯下腔经阀芯下腔排水孔、第三通孔、压力反馈孔连通到潜孔锤前腔a,高压水流传导到阀芯下腔推动阀芯向上移动,完成向上换向动作;

27、阀芯向上换向完成后,高压水流经阀芯进水孔、阀芯中腔、潜孔锤后腔进水孔、第二通孔、潜孔锤后腔排水孔进入潜孔锤后腔b,使活塞停止向上运动;

28、阀芯向上换向移动时,阀芯上腔内水流经阀芯上腔排水孔、第一通孔,从第一通孔底部排出;阀芯向上换向完成后,阀芯上腔内水流排出,阀芯的活塞杆受到阀芯下腔高压水流推力,阀芯的下端阀芯直径比阀盖阀芯上端杆径大,阀芯在阀芯下腔的高压水流作用下保持在上端位置不动;

29、动作三,活塞向下冲击行程:

30、阀芯向上换向完成后,高压水流经阀芯进水孔、阀芯中腔、潜孔锤后腔进水孔、第二通孔、潜孔锤后腔排水孔进入潜孔锤后腔b,同时,高压水流经潜孔锤前腔进水孔与潜孔锤前腔a连通,由于潜孔锤后腔b活塞面积远大于潜孔锤前腔a面积,活塞在高压水流作用下会快速向下移动,此时潜孔锤前腔a水流会经外缸和内缸之间夹壁、阀芯进水孔、阀芯中腔、潜孔锤后腔进水孔进入潜孔锤后腔b;活塞在高压水流作用下加速向钻头冲击运动,完成对钻头的一次冲击;

31、动作四,阀芯向下换向:

32、活塞向下冲击运动到撞击钻头之前,阀芯下腔经阀芯下腔排水孔、第三通孔、压力反馈孔连通活塞头缩颈凹槽,活塞头缩颈凹槽通过活塞头缩颈连通孔与第一通孔连通,阀芯下腔的水流排出到第一通孔,阀芯下腔变为低压,阀芯在阀盖阀芯的推力作用下完成向下换向;阀芯向下换向完成后,潜孔锤后腔b与阀芯左侧排水孔连通,潜孔锤后腔b压力降低,潜孔锤后腔b处于可以排水状态;此时,阀芯上腔经阀芯上腔排水孔与第一通孔连通保持低压,阀盖阀芯在上端高压水流压力作用下推动阀芯位于下端位置保持不动;阀芯向下换向完成后,活塞因为高速运动的惯性继续向下冲击运动,直到撞击钻头;撞击完成后,高压水流经外缸与内缸之间夹壁、潜孔锤前腔进水孔进入潜孔锤前腔a,活塞在潜孔锤前腔a水流压力推动下开始重复动作一,向上返回。

33、动作五:重复动作一至四,连续进行冲击钻进和水流冲洗排渣。

34、在上述技术方案中,还包括防止空打动作:

35、当活塞向下冲击运动时,如果钻头悬空向下行程过大,活塞无法撞击到钻头,活塞会继续向下运动,然后活塞将关闭潜孔锤前腔进水孔,使潜孔锤前腔a停止高压水流的进入,活塞停止向上返回,关闭在潜孔锤前腔a的水流经排水槽排出潜孔锤前腔a,活塞将停止运动,避免潜孔锤发生持续空打;当潜孔锤下放接触岩石表面后,钻头向上顶托活塞,潜孔锤前腔进水孔再次打开恢复进水,活塞恢复向上返回继续上述动作一、动作二、动作三、动作四循环,进行不停的冲击钻进和冲洗排渣工作。

36、在上述技术方案中,改变不同的潜孔锤部件滑动摩擦面间隙尺寸,潜孔锤可以使用清洁水、泥浆、液压油或空气作为高压介质。

37、本发明与现有技术相比,具有以下优点:

38、1)本发明结构简单容易制造。

39、2)本发明的活塞冲击水流流道顺直,活塞滑动工作面少,内泄露量小能效高。

40、3)本发明的活塞为圆柱形,活塞面积大,单次冲击能量大,可以降低供水压力。

41、综合以上内容,本发明提供的一种水压潜孔锤具有结构简单制造费用低,冲击能量大能效高,使用水压低的优点。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113040.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表