应急钻井液存放系统的制作方法

- 国知局

- 2024-07-27 10:23:26

本发明涉及钻井液处理的,具体涉及应急钻井液存放系统。

背景技术:

1、页岩气的特点为储量大、生产周期长,大多数页岩地层的微裂缝、基质纳米孔隙十分发达、水敏性强、层理分布较为明显以及富含干酪根等有机质。在页岩地层钻井过程中,容易发生脱落掉块、油井坍塌等一系列问题,即页岩地层钻井难点为钻井时尤其是钻垂直井时所面临的井壁失稳问题,在钻井过程中遭遇井壁失稳会导致钻井速度变慢、钻井周期延长,从而导致钻井成本增加,并引发井下复杂事故,甚至使得钻井作业失败、井眼报废。

2、为解决以上的问题,在页岩气的垂直井钻井过程中,常使用水基钻井液对垂直井井口内进行循环冲洗,由于水基钻井液是将膨润土、阴离子或非离子进行处理分散在水中形成的负电性分散体系,负电性分散体系能够让水基钻井液中的阴离子型处理剂以及粘土互相排斥,保持分散状态,对垂直井钻井过程中提供钻井施工保障,从而避免上述垂直井钻井过程中出现的技术问题。

3、目前,为了保证水基钻井液的配置、存储、处理以及循环,在钻井液泵与垂直井井口之间设置有钻井液罐,通过钻井液罐朝向垂直井井口内进行循环冲洗。但是,还会存在以下技术问题:1、由于钻井液罐的存储水基钻井液的容量为定值,因此,如果遇到垂直井钻井过程中出现井喷等紧急现象时,钻井液罐内的水基钻井液无法及时持续性地向垂直井钻井的井口内灌入并进行压井,以迅速恢复液柱压力,重新建立压力平衡,制止溢流;2、在钻井液循环使用过程中,钻井液中的固态颗粒在重力作用下会逐渐沉积到钻井液罐的底部,长时间后,沉积在钻井液罐中的固体颗粒难以清除,造成钻井液罐的容积降低。

技术实现思路

1、本发明意在提供应急钻井液存放系统,设计集中存储钻井液旨在提高钻井液的存储容量,当遇到垂直井钻井过程中出现井喷等现象,能够及时调取钻井液,缩短处理井喷时间并进行压井。

2、为达到上述目的,本技术的各个方面可以在下面的一个或更多个实施例中实现:

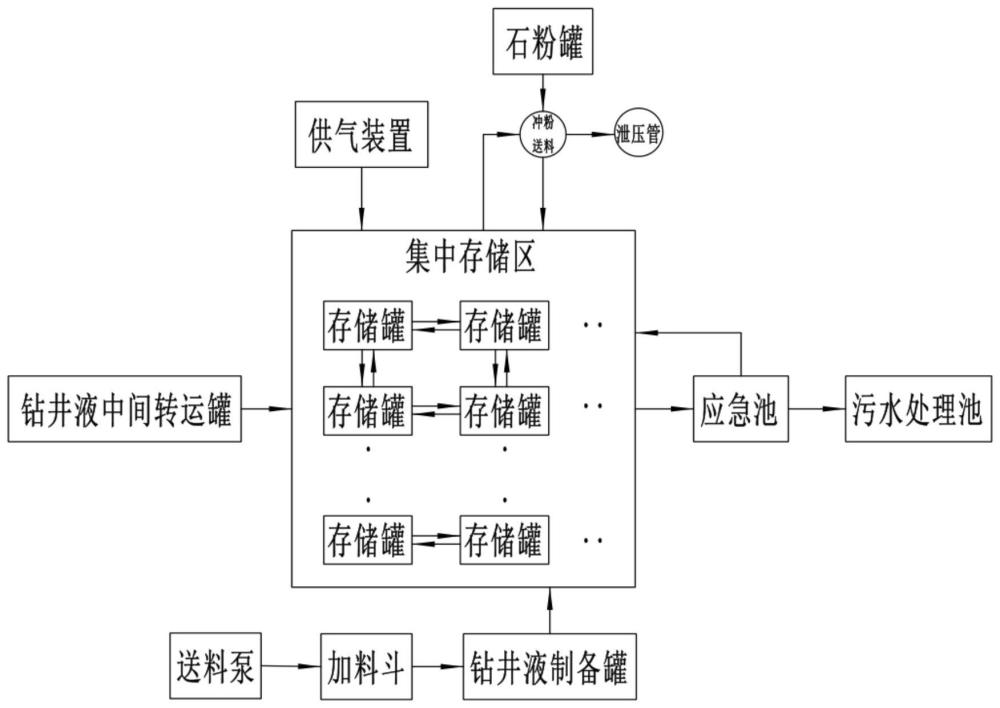

3、1)应急钻井液存放系统,包括:

4、钻井液集中存放单元,被配置为集中接收不同密度的加重钻井液,并进行流动式鼓气搅拌存储;

5、钻井液调节存放单元,被配置为向钻井液集中存放单元内的不同密度的加重钻井液输送石粉,调整不同密度加重钻井液的比重;或被配置为持续性调节制备不同比重的加重钻井液,将不同比重的加重钻井液输送至钻井液集中存放单元内;

6、钻井液集中排放单元,被配置为接收钻井液集中存放单元内流出的废液并进行无害处理。

7、2)根据1)所述的应急钻井液存放系统,其中被配置为集中接收不同密度的加重钻井液,并进行流动式鼓气搅拌存储的钻井液集中存放单元包括钻井液中间转运罐、供气装置以及数个存储罐,数个存储罐等距离横竖排列形成集中存储区,所述钻井液中间转运罐通过液泵向集中存储区内数个存储罐内输送钻井液,所述供气装置的出气口通过管道向集中存储区内数个存储罐内输送气体并使得存储罐内钻井液鼓气搅拌。

8、本发明采用数个存储罐等距离横竖排列形成集中存储区用于接收大量不同密度的加重钻井液,实现大容量存储不同密度的加重钻井液,当遇到垂直井钻井过程中出现井喷等现象,能够及时调取钻井液,缩短处理井喷时间并进行压井;而供气装置向集中存储区内数个存储罐内输送气体,气体在钻井液进行间断式的鼓气,对存储光内的钻井液进行鼓气搅拌,这样,能够避免钻井液中固体颗粒沉积在存储罐的底部,导致最后难以清洗,降低存储罐的容积。

9、3)根据2)所述的应急钻井液存放系统,其中:

10、相邻存储罐之间通过管道连通,所有存储罐按序相互彼此输送钻井液。

11、本发明采用数个存储罐流动式存放方式,大大降低存储罐中钻井液中的固态颗粒粘黏沉淀附着在存储罐内,保持钻井液的流动性,能够避免钻井液中固体颗粒沉积在存储罐的底部,导致最后难以清洗,降低存储罐的容积。

12、4)根据1)所述的应急钻井液存放系统,其中被配置为向钻井液集中存放单元内的不同密度的加重钻井液输送石粉,调整不同密度加重钻井液的比重的钻井液调节存放单元包括抽液泵和至少一个石粉罐,所述抽液泵通过输料管抽取钻井液集中存放单元的数个存储罐内的钻井液,并同步通过管道抽取石粉罐内的石粉进行混合形成冲粉送料后送入数个存储罐内。

13、5)根据4)所述的应急钻井液存放系统,其中:

14、位于输料管并形成冲粉送料的位置处设置有泄压管,所述泄压管与输料管连通。

15、本发明采用泄压管的形式确保输料管内压力,保证输料管能够向数个存储罐输送石粉,调整不同密度加重钻井液的比重。

16、6)根据1)所述的应急钻井液存放系统,其中被配置为持续性调节制备不同比重的加重钻井液,将不同比重的加重钻井液输送至钻井液集中存放单元内的钻井液调节存放单元包括送料泵、加料斗和钻井液制备罐,所述送料泵与加料斗连通,所述钻井液制备罐内存储有清水,所述加料斗用于对朝向钻井液制备罐流动的清水内加料形成钻井液,并存储在钻井液制备罐内,所述钻井液制备罐通过管道向钻井液集中存放单元内数个存储罐输送配比后比重的钻井液。

17、7)根据1)所述的应急钻井液存放系统,其中:

18、所述钻井液集中排放单元包括应急池以及与应急池连通的污水处理池,所述应急池用于接收钻井液集中存放单元中数个存储罐流出的钻井液,所述应急池将钻井液通过管道送入至数个存储罐内存储,或用于接收用于接收钻井液集中存放单元中数个存储罐清洗后流出的废液,所述应急池将废液通过管道输入至污水处理池内进行无害处理。

19、8)根据1)所述的应急钻井液存放系统,其中:

20、所述钻井液集中存放单元包括存储平台,所述存储平台的顶部安装有环形设置的钻井液输送主管,所述存储平台内安装有数个等距离横竖排列的存储罐,所述存储平台的顶部且对应存储罐顶部设有钻井液输送支管,所有钻井液输送支管均与钻井液输送主管连通,每个钻井液输送支管上安装有进料控制阀;所述存储平台的底部安装有钻井液排出主管,所述钻井液排出主管连通有与存储罐底部连通的钻井液排出支管,每个钻井液排出支管上安装有出料控制阀。

21、本发明采用钻井液输送主管实现向数个存储罐输送钻井液,而设计的钻井液输送支管和进料控制阀相配合实现可选择性地向某个存储罐内输送钻井液;同样,采用钻井液排出主管便于数个存储罐内钻井液向外排出输送,而设计的钻井液排出支管和出料控制阀相配合实现可选择性地让某个存储罐内的钻井液向外排出输送。

22、9)根据8)所述的应急钻井液存放系统,其中:

23、所述存储平台的顶部安装有与供气装置连通的供气主管,所述供气主管沿其轴线方向均连通有数个供气支管,所述供气支管沿径向方向延伸设置,所述供气支管沿其轴线方向均连通有数个输气支管,所述输气支管与供气支管之间具有安装在输气支管上的支管控制阀,所述输气支管沿其轴线方向连通有两个同向且间隔设置的输气分支管,所述输气分支管与输气支管之间具有安装在输气分支管上的分支管控制阀,所述输气分支管上具有延伸至存储罐内的气管,所述气管沿其轴线方向均开设有数个气孔。

24、同时,由于存储罐的底部呈倾斜设置,因此,气管的管口呈倾斜状,并与存储罐的底部贴合,这样便于向存储罐内输送气体进行鼓气搅拌。

25、10)根据9)所述的应急钻井液存放系统,其中:

26、所述存储平台的顶部且对应存储罐顶部设置有泄压口,所述泄压口通过泄压盖密封。本发明泄压口的作用是用于对存储罐内的气体进行泄压。

27、11)根据8)所述的应急钻井液存放系统,其中:

28、所述存储平台的顶部且对应存储罐顶部设置有液位计,所述液位计伸入相对应的存储罐内,并通过存储平台固定液位计位置。

29、12)根据2)所述的应急钻井液存放系统,其中:

30、所述钻井液中间转运罐的顶部开设有进料孔和第一出料孔,所述钻井液中间转运罐的底部开设有第二出料孔,所述第一出料孔内连接有延伸至钻井液中间转运罐内的上层输料管,所述第二出料孔内连接有延伸至钻井液中间转运罐内的下层输料管,所述下层输料管的端部连通在上层输料管上,且该连接位置内安装有输料泵,所述上层输料管和下层输料管上分别安装有送料控制阀。

31、13)根据8)所述的应急钻井液存放系统,其中:

32、所述存储平台的顶部开设有观察通道,所述观察通道上安装有供人行走的支撑网。

33、14)根据8)所述的应急钻井液存放系统,其中:

34、所述存储平台内且对应存储罐一侧设置有溢流围堰,所述溢流围堰用于对溢流的钻井液进行导流到应急池内。

35、相比现有技术,本发明的技术原理和技术效果如下:

36、本发明通过设定的集中存储区内数个存储罐能够大容量存储运输过来的加重钻井液,并对运输过来的加重钻井液通过石粉进行比重调整,以满足一定密度的加重钻井液进行压井操作;当集中存储区内的加重钻井液不充足时,可根据现场情况实时制备加重钻井液存储在集中存储区内数个存储罐内,这样,能够及时性持续性向外输送加重钻进液,缩短处理井喷时间。以迅速恢复液柱压力,重新建立压力平衡,制止溢流。

37、本发明通过数个存储罐之间的流动式存储、以及配合通气鼓气搅拌,使得气流能够在钻井液内部形成回流,将沉积在底部的固态颗粒冲击开来并使其分散在钻井液中,通过搅拌将分散后的固态颗粒均匀的悬浮在钻井液中,防止固态颗粒由于重力作用重新沉积在存储罐底部,为垂直井的循环冲洗提供稳定均匀的钻井液。此外,本发明除了能够应用于水基钻井液存放,还可用于油基钻井液存放。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113130.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表