一种高含硫气井中硫溶解度及硫析出位置的预测方法与流程

- 国知局

- 2024-07-27 10:28:17

本发明属于石油和天然气开发,具体涉及一种高含硫气井中硫溶解度及硫析出位置的预测方法。

背景技术:

1、随着石油和天然气开发的逐渐深入,对高含硫气井中单质硫沉积规律的研究成为了一个重要的发展方向,而不同温度和压力条件下的单质硫在酸性天然气中的溶解度作为研究单质硫沉积规律的重要基础参数,如何获取则成为了目前研究人员关注的热点。

2、实验测试能够准确、直接地获取单质硫的溶解度,但是其成本高、危险性大,而且由于不同地区酸性气田的地层温度、压力和流体组成的差别很大,完全依靠价格昂贵、难度高的实验测试方法获取不同条件下的单质硫溶解度数据十分困难。因此,根据已有的实验成果建立简单、适用、精确的单质硫溶解度预测模型就显得尤为重要。目前,用于预测单质硫在酸性气体中溶解度的数学模型主要有以下三种:

3、第一种,基于状态方程的热力学模型:采用rk、srk、pr、pt和lhss等立方型状态方程建立气-固硫相平衡热力学模型是预测单质硫在酸性气体中溶解度的方法之一,tomcej等国内外学者作了相关研究,但是由于采用状态方程建立模型时需要大量的实验数据来确定模型的相关参数,并涉及复杂的相平衡计算,尤其是气-液-固三相相平衡计算量更大更困难,在一定程度上制约了该方法的使用范围。

4、第二种,基于神经网络的预测模型:采用人工神经网络方法预测单质硫在酸性气体中的溶解度是近年来发展起来的一种方法,该方法需要大量的学习样本、建立较为复杂的学习算法,mohammadi等学者对这一方法做了相关研究。

5、第三种,基于密度的简便计算模型:基于密度的计算模型由于其较为简便,因此使用范围相比其他模型更为广泛,这一模型的典范是chrastil的半经验公式。chrastil将溶解度与压力、温度直接关联,实验测定了40~80℃、8.1~25.3mpa下各种物质在co2中的溶解度,在积累了大量实验数据和经验的基础上,基于溶质分子和稠密气体分子存在化学平衡的假设,提出了一个简化的溶解度公式估算单质硫的溶解度,但建立起的溶解度公式很难适用于较宽的压力、温度范围,且提高精度会使公式变得复杂,经验参数也很难确定。此外,chrastil在实验中所用气体溶剂的组分是单一的,模型能否用于酸性气体(h2s、co2、n2、甲烷等的混合物)中的硫溶解度预测还有待后续研究验证。随后,adachi与delvalle等学者对chrastil模型作了进一步的改进。直到后来,roberts利用brunner和woll的实验研究数据,对chrastil经验关系式进行回归分析,建立了单质硫在酸性流体中溶解度的常系数经验关系式,该模型才被广泛用于预测单质硫在高含硫气体中的溶解度。然而由于拟合参数时使用的数据量少,当h2s含量偏离实际条件很大时,预测精度误差就大,试用范围窄,roberts经验公式预测精度也较差,因此,针对某个特定的高含h2s气藏,需要根据气藏实际情况及实验数据对模型进行改进,以增加模型的适应性和预测精度。

6、相比于热力学模型和神经网络模型,chrastil半经验预测模型形式简单、计算量小、使用方便,最适合于工程应用,是目前用于预测单质硫溶解度的主要模型。但是,也正是因为chrastil半经验预测模型过于简单,模型中的参数未能很好地刻画出影响单质硫溶解特性的其他因素,导致该模型的适用性及预测精度较差,为此国内外众多学者利用大量实验数据对该模型系数进行了拟合与修正,对于硫溶解度的预测效果各有差异。

技术实现思路

1、本发明的目的在于提供一种高含硫气井中硫溶解度的预测方法,以解决现有技术对高含硫气井中硫溶解度预测效果差、精度低的问题。

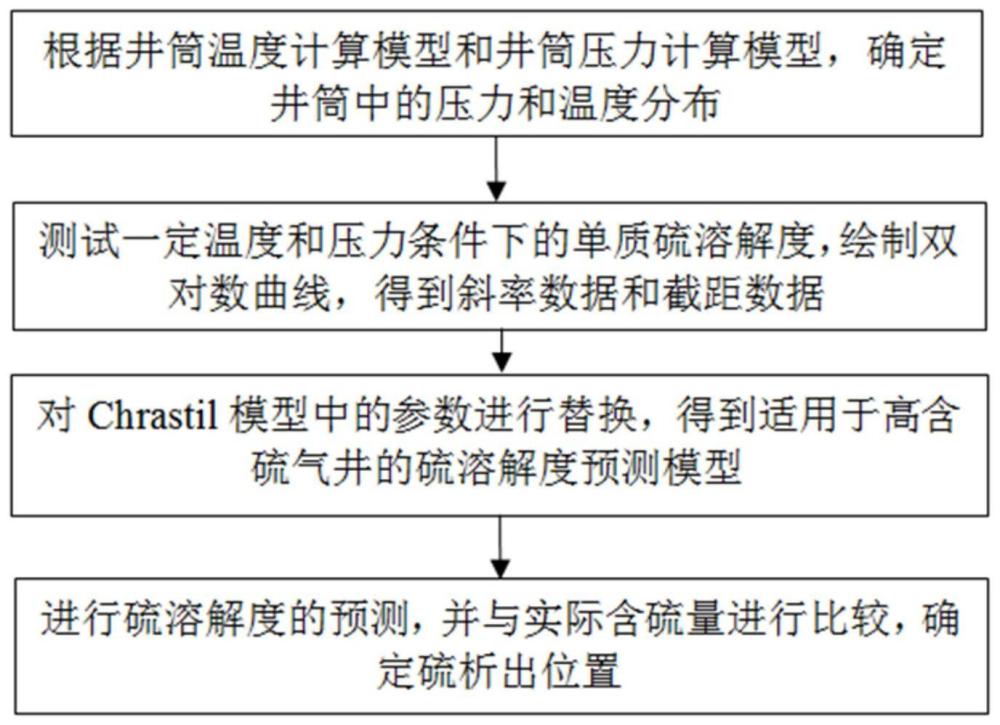

2、为了达到以上目的,本发明提出了一种高含硫气井中硫溶解度的预测方法,将高含硫气井分为多个待预测井段,然后对各个待预测井段的硫溶解度进行预测;其中,对各个待预测井段的硫溶解度进行预测包括以下步骤:将待预测井段的温度数据和压力数据代入硫溶解度预测模型,即可得到对应的待预测井段的硫溶解度预测值;硫溶解度预测模型通过以下步骤得到:

3、(1)测试不同温度的酸性气体中的硫溶解度,并绘制各温度下的酸性气体密度和硫溶解度的双对数曲线,得到各曲线的斜率数据和截距数据;

4、(2)利用步骤(1)得到的各曲线的斜率数据和截距数据,拟合出斜率与温度的函数k(t)和截距与温度的函数f(1/t);

5、(3)利用斜率与温度的函数k(t)、截距与温度的函数f(1/t)和chrastil模型构建所述硫溶解度预测模型;硫溶解度预测模型为cr=ρk(t)expf(1/t),cr为硫溶解度预测值,ρ为酸性气体密度。

6、本发明的高含硫气井中硫溶解度的预测方法,利用在酸性气体中测试并计算得到的斜率与温度的函数k(t)、截距与温度的函数f(1/t)和传统的chrastil模型构建新的适用于高含硫气井中的硫溶解度预测模型。在传统的chrastil模型中,当压力不变时,如果温度升高,分子热运动加剧,缔合数k必然会发生变化,随之而来的中的a和b也会发生变化。因此,本发明将chrastil模型与温度相关联,解决了现有技术中硫溶解度预测模型形式简单、计算量小的问题,大幅提高了硫溶解度预测的精准度。

7、优选的,硫溶解度预测模型是由斜率与温度的函数k(t)对chrastil模型中的缔合数k进行替换、截距与温度的函数f(1/t)对chrastil模型中进行替换得到的。chrastil模型的公式为:

8、优选的,步骤(2)中,斜率与温度的函数k(t)和截距与温度的函数f(1/t)均为线性函数。由于k(t)和f(1/t)均为线性函数,可以顺利的对初始硫溶解度预测模型进行参数替换,既完成了模型中温度参数的引入,同时可以避免不必要的计算量的增加。

9、优选的,步骤(1)中,测试酸性气体中的硫溶解度所处的压力为20~55mpa,测试温度分别为70℃、100℃、118℃和130℃;酸性气体为h2s、co2、n2、和甲烷组成的混合气,用于模拟高含硫气井中的气体环境,使得到的硫溶解度预测模型适用于高含硫气井。

10、优选的,待预测井段的温度数据和压力数据可以通过多种方式得到,本发明中采用井筒温度计算模型和井筒压力计算模型进行计算得到,可参考(《气井井筒压力、温度耦合分析》毛伟,梁政,天然气工业,1999年11月),进一步的,通过井筒温度计算模型和井筒压力计算模型确定待预测井段的温度数据和压力数据,包括以下步骤:

11、s1、将将高含硫气井分为多个待预测井段,每个待预测井段的长度为δh,通常会选择从井筒底部往上依次进行计算;通过以下公式计算第一段出口处的初始温度:

12、

13、其中,t(i)为第i段的气体温度,单位为℃;t(i-1)为第i-1段的气体温度,单位为℃;te(i)为第i段位置的地层温度,单位为℃;te(i-1)为第i-1段位置的地层温度,单位为℃;z(i)为第i段井筒位置,单位为m;z(i-1)为第i-1段井筒位置,单位为m;gt为地温梯度,单位为℃/m;a为松弛距离,单位为1/m;θ为井身轴线与水平面的夹角。

14、s2、联立以下公式一和公式二计算每一段出口处压力和温度:公式一为:

15、

16、其中,p(i)为第i段的气体压力,单位为pa;p(i-1)为第i-1段的气体压力,单位为pa;c1=5×10-9qsc/d2,qsc为气体体积流量,单位为m3/d,d为井筒直径,单位为m;c2=3484.48y,y为气体相对密度;i(i)=zt(i)/p(i),z为气体压缩因子,t(i)为第i段的气体温度,p(i)为第i段的气体压力;g为重力加速度,为9.8m/s2;f为摩阻系数。

17、公式二为:

18、

19、其中,cpm为井筒流体定压比热,单位为j/(kg·℃);απ为焦耳-汤姆逊效应系数,单位为℃/mpa。

20、s3、将步骤s2中温度的计算结果与步骤s1的结果进行比较,若误差大于0.0001,则将步骤s2的计算出的温度和压力作为初始值,返回公式一和公式二重新计算第一段出口处的温度和压力,直至步骤s2中温度的计算结果与步骤s1的计算得出的温度的误差小于等于0.0001。

21、s4、将步骤s2计算出来的温度和压力作为初始值,利用公式一和公式二计算下一段出口处的温度和压力,以此类推,即可得到整个高含硫气井中各待预测井段的压力、温度分布。

22、本发明还提出了一种高含硫气井中硫析出位置的预测方法,用于解决现有技术中硫析出位置预测不准确、偏差大的问题。

23、本发明的一种高含硫气井中硫析出位置的预测方法,将高含硫气井分为多个待预测井段,然后对各个待预测井段的硫溶解度进行预测,如果待预测井段的实际含硫量大于该待预测井段的硫溶解度预测值,则该待预测井段的单质硫析出,即确定单质硫的析出位置;其中,对各个待预测井段的硫溶解度进行预测采用的为上述高含硫气井中硫溶解度的预测方法。

24、说明书附图

25、图1为本发明的实施例1中的高含硫气井中硫析出位置的预测方法的流程图;

26、图2为本发明的实验例1测得的高含硫气井的井筒温度、压力计算值与实测值对比曲线图;

27、图3为本发明的实施例1中步骤(2)测得的酸性气体密度与硫溶解度的双对数曲线图;

28、图4为本发明的实施例1中步骤(2)绘制的斜率与温度的折线图和截距与温度的倒数的折线图;

29、图5为本发明的实验例2中硫溶解度预测模型测得的硫溶解度与实际测得的硫溶解度的曲线图;

30、图6为本发明的实施例1中步骤(2)计算得到的不同井底压力条件下井筒中硫单质的析出位置图。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113482.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表