一种用于隧道接缝防排水的构造形式及其施工工艺的制作方法

- 国知局

- 2024-07-27 10:30:36

本发明涉及隧道接缝防排水,更具体的说涉及一种用于隧道接缝防排水的构造形式及其施工工艺。

背景技术:

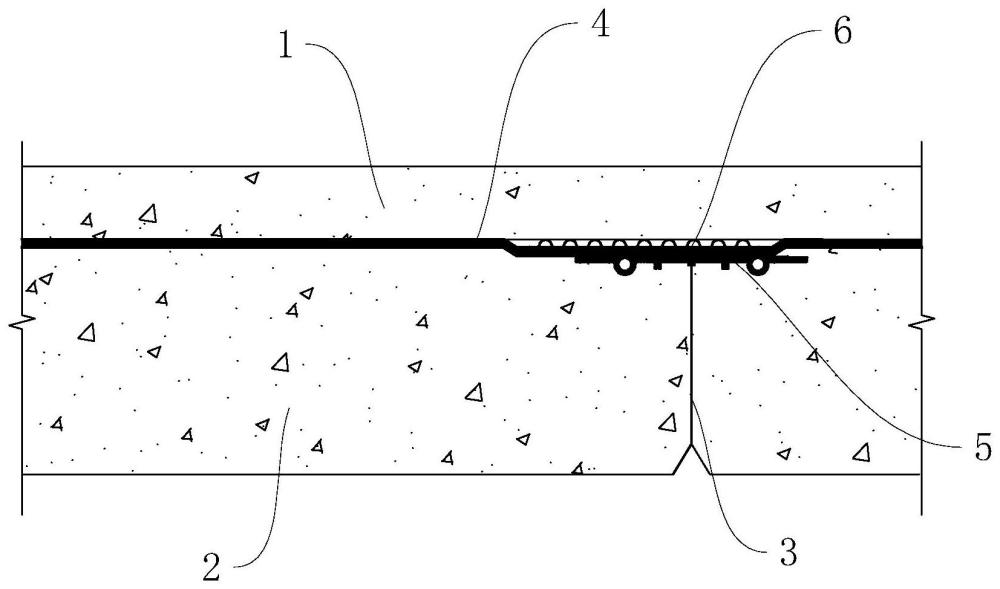

1、目前,铁路隧道衬砌接缝的防排水构造形式如图1所示,包括初期支护1、防水板4’、背贴止水带5’、中埋止水带6’和二次衬砌2,背贴止水带5’和中埋止水带6’位于二次衬砌2的施工接缝3处,施工接缝3处以“背贴式止水带5’+中埋式止水带6’”的复合式防排水构造形式为主进行防排水,但该构造形式主要存在以下问题:

2、(1)中埋式止水带6’切割衬砌是隧道施工缝产生开裂、空鼓、掉块的首要原因,占隧道施工缝开裂空鼓掉块问题的70%以上。对于中埋式止水带6’切割衬砌,主要是由于中埋式止水带6’的横向刚度不足、施工固定不牢固、埋设位置距混凝土表面过浅或定位不正确等原因,使得混凝土浇筑过程挤压造成的止水带偏位、出露,特别是隧道拱部由于重力作用造成止水带下坠,严重影响接缝处混凝土衬砌厚度,甚至出现接缝衬砌掉块等严重事故。近年来,衬砌接缝掉块已成为高速铁路隧道出现的主要病害类型,严重威胁到行车安全,引起各方广泛高度重视;

3、(2)背贴式止水带5’在混凝土浇筑挤压下同样会导致止水带垂落,尽管不会像中埋式止水带6’切割衬砌一样引发严重的衬砌掉块等安全风险,但仍旧会造成背贴式止水带5’背后空洞、接缝处衬砌被切割等质量缺陷。现场为解决背贴式止水带5’垂落的问题,往往针对宽幅350mm、400mm等规格背贴式止水带5’均设置钢筋卡用以固定,避免背贴式止水带5’两侧垂落,但钢筋卡的设置同样导致背贴止水带与防水层存在间隙、没有完全密贴。此外,目前背贴式止水带5’仍旧以防水性能为主,其排水性能尚不足够,一旦防水层出现破损,围岩渗水透过防水层进入二次衬砌与防水层之间,围岩渗水无法及时排出则易引发隧道衬砌接缝渗漏水。

4、(3)隧道拱墙的排水主要通过沿隧道环向设置的环向盲管,但是环向盲管容易受压变形,并且这种线排水通道一旦拱脚或拱腰任意一处发生堵塞将可能导致整根管道排水失效,而当初期支护与防水层的渗水赋存到一层水量和压力后,渗水会透过防水层破损处进入到防水层与二次衬砌之间,可能会造成接缝的渗水。

5、因此,需要提出新的一种隧道衬砌接缝防排水构造形式,并对该隧道衬砌接缝防排水构造形式的施工工艺进行研究设计,从而保证该隧道衬砌接缝防排水构造形式的防排水性能优越。

技术实现思路

1、针对现有技术的不足,本发明提供了一种用于隧道接缝防排水的构造形式及其施工工艺,该构造形式取消使用中埋式止水带,采用排水增强型背贴止水带或防水增强型背贴止水带和防排水板,来增强背贴式止水带防排水性能和提高隧道拱墙排水能力,以弥补取消中埋式止水带后衬砌接缝防水性能的降低,保障隧道衬砌接缝防排水能力,可避免传统防排水构造中埋式止水带切割衬砌而导致的隧道衬砌运营期隧道施工缝产生开裂、空鼓、掉块等问题,同时该施工工艺简化了现有的施工工艺,提高了施工效率和工效,并且能够有效提高了衬砌接缝防排水性能。

2、为实现上述目的,本发明提供了如下技术方案:

3、一种用于隧道接缝防排水的构造形式,包括由隧道外往内布置的初期支护、自粘布、防排水板、防水板、背贴止水带和二次衬砌,所述背贴止水带为排水增强型背贴止水带或防水增强型背贴止水带;

4、所述防排水板包括本体,所述本体的迎水面设置有若干凸柱,并且本体迎水面设置有粘接带,所述粘接带与自粘布及初期支护机械咬合固定,所述本体的迎水面与初期支护之间存在有第一排水通道;

5、所述排水增强型背贴止水带包括第一带体,所述第一带体的两侧均设置有第二排水通道,所述第二排水通道内设置有排水支撑物,所述第一带体背水面的两侧设置有第一止水区,所述第一止水区处设置有第一止水结构,所述第一带体背水面中部设置有第一安装定位结构;

6、所述防水增强型背贴止水带包括第二带体,所述第二带体的背水面中部设置有延长凸肋,所述延长凸肋的两侧均设置有第二止水区,所述第二止水区处均设置有第二止水结构,所述第二带体背水面且位于延长凸肋的两侧均设置有第二安装定位结构;

7、该用于隧道接缝防排水的构造形式的施工工艺,包括如下步骤:

8、s1、开挖隧道;

9、s2、在隧道内的围岩表面安装钢拱架并喷射混凝土加固,形成初期支护;

10、s3、在二次衬砌接缝里侧位置上的初期支护表面铺设防排水板,铺设分为仰拱施工和拱墙施工,随后根据铺设的防排水板类型进行不同施工工艺,若铺设的为1m防排水板则跳转至s4.1,若铺设的为2m防排水板则跳转至s4.2;

11、s4.1、若铺设的为1m防排水板,则将防水板进行满铺,并完成防水板的环缝及纵缝搭接;

12、s4.2、若铺设的为2m防排水板,则铺设防水板,并完成防水板与防排水板的环缝搭接,以及防水板和防排水板各自的纵缝搭接;

13、s5、绑扎二次衬砌钢筋网,并在钢筋网上展布排水增强型背贴式止水带或防水增强型背贴式止水带;

14、s6、将二次衬砌台车就位;

15、s7、台车端模封闭,并固定背贴式止水带;

16、s8、最后浇筑防水混凝土,隧道施工结束。

17、进一步的,所述防排水板的宽度尺寸为1m,所述防水板沿隧道的长度方向满铺,且位于防排水板与背贴止水带之间。

18、进一步的,所述防排水板的宽度尺寸为2m,所述防排水板设置于衬砌接缝处,防排水板的两侧均设有搭接区,通过搭接区与防水板进行搭接。

19、进一步的,所述第一带体迎水面的两侧设置有第一粘贴固定区,所述第一粘贴固定区处设置有第一粘接胶。

20、进一步的,所述第二带体迎水面的两侧设置有第二粘贴固定区,所述第二粘贴固定区处设置有第二粘接胶。

21、进一步的,所述第一止水结构和第二止水结构均为高分子自粘胶。

22、进一步的,所述第一安装定位结构和第二安装定位结构均包括若干安装定位凸肋。

23、进一步的,在步骤s4.1中,1m宽防排水板安装在防水板与初期支护间,并被满铺的防水板所完全覆盖,并且防水板采用电磁焊接进行铺挂,防水板的环缝及纵缝搭接均采用爬焊机热熔焊接。

24、进一步的,1m防排水板和2m防排水板的铺设工艺均采用粘贴式铺挂工艺。

25、进一步的,在步骤s4.2中,防排水板与防水板搭接采用爬焊机热熔焊接,防排水板的纵缝搭接采用胶粘密封工艺。

26、与现有技术相比,本发明的有益效果是:

27、本发明通过改变现有的隧道接缝防排水形式,通过以初期支护、防排水板、防水板、背贴止水带和二次衬砌的构造形式进行防排水,取消使用中埋式止水带,采用排水增强型背贴止水带或防水增强型背贴止水带和防排水板,来增强背贴式止水带防排水性能和提高隧道拱墙排水能力,以弥补取消中埋式止水带后的衬砌接缝防水性能降低,保证隧道衬砌接缝防排水性能,从而可避免使用中埋式止水带而导致的隧道衬砌运营期隧道施工缝产生开裂、空鼓、掉块等问题;

28、同时根据相应构造形式进行对施工工艺进行设计改变,简化了现有的施工工艺,提高了施工效率和质量,并且能够有效提高了衬砌接缝防排水性能。

本文地址:https://www.jishuxx.com/zhuanli/20240726/113698.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表