TBM隧道组装洞室衬砌系统及施工方法与流程

- 国知局

- 2024-07-27 10:31:39

本申请涉及地下隧道支护,尤其涉及一种tbm隧道组装洞室衬砌系统及施工方法。

背景技术:

1、tbm隧道组装主要分为隧道洞内组装及洞外组装方式,在洞外场地条件有限的情况下,往往选择洞内组装并始发tbm,而洞内组装始发tbm则需要结合设备选型、起重吊装需求、运输组织等因素设置组装洞室。公路、铁路、水工隧洞等领域通用的洞内组装方法是采用“蘑菇头型”组装洞室断面。

2、“蘑菇头型”组装洞室开挖周期长,开挖步序复杂,且组装洞室内采用桥式起重机进行起吊拼装,因此需等待组装洞室衬砌结构施作养护完成且混凝土强度达到要求后,方可铺轨安装起重机。

3、“蘑菇头型”组装洞室衬砌结构断面大,无法利用模板台车浇筑衬砌,只能利用脚手架、翻模施工等方式施作衬砌,质量控制难度大。且大断面组装洞室衬砌结构的隧道投入使用后,车辆通过隧道的组装洞室时,快速行驶的车辆受空气动力效应明显,车辆内的乘客舒适性差。

技术实现思路

1、为了解决上述技术问题或者至少部分地解决上述技术问题,本申请提供了一种tbm隧道组装洞室衬砌系统及其施工方法。

2、第一方面,本申请提供了一种tbm隧道组装洞室衬砌系统,包括:

3、初期支护结构;

4、小断面混凝土构件,呈弧形拱结构体,所述小断面混凝土构件的内径d1大于tbm的刀盘直径d2且12cm≥d1-d2≥8cm;

5、弧形混凝土构件,与所述小断面混凝土构件同心设置且贴合于所述小断面混凝土构件的顶部的外周面上,沿竖直方向,小断面混凝土构件在地面上的投影位于弧形混凝土构件在地面上的投影内;

6、土石回填层,小断面混凝土构件和弧形混凝土构件与初期支护结构之间设有土石回填层。

7、根据本申请第一方面的实施例,所述弧形混凝土构件的圆心角为120°,所述弧形混凝土构件的沿其弧长方向的两端形成有延伸部,所述延伸部沿水平方向延伸。

8、根据本申请第一方面的实施例,沿洞底至洞顶的竖直方向,所述土石回填层包括c20混凝土层、干砌片石层和碎石反滤层,所述碎石反滤层的一侧与所述延伸部远离所述弧形混凝土构件的一端连接,所述碎石反滤层的另一侧与所述初期支护结构连接。

9、根据本申请第一方面的实施例,所述弧形混凝土构件的上部和所述碎石反滤层的上部均设有回填洞渣层,所述回填洞渣层的高度为2m-5m,与洞顶对应的所述初期支护结构与所述回填洞渣层之间设有空腔。

10、根据本申请第一方面的实施例,干砌片石层的顶部设置横向2%的排水斜坡,所述排水斜坡与所述初期支护结构的连接处设有排水槽,所述排水槽沿洞的长度方向延伸,所述排水槽与洞底的排水沟之间设有多个第一盲管,多个所述第一盲管沿洞的长度方向间隔分布,间隔距离为2m-5m。

11、根据本申请第一方面的实施例,所述小断面混凝土构件的外表面还设有第二盲管,所述第二盲管沿呈弧形拱状的小断面混凝土构件的周向延伸,且所述第二盲管的两端均与所述第一盲管连通,所述第二盲管的管壁上设有通孔;

12、所述第二盲管设有多个,多个所述第二盲管沿洞的长度方向间隔分布,间隔距离为2m-5m。

13、根据本申请第一方面的实施例,所述小断面混凝土构件的外表面全包覆有防水层,所述防水层包括eva防水板和无纺布中的至少一者。

14、根据本申请第一方面的实施例,所述初期支护结构为20cm厚c30钢纤维喷射混凝土,所述初期支护结构中设有多个预应力锚杆,多个预应力锚杆交错布置。

15、第二方面,本申请实施例提供了一种tbm隧道组装洞的施工方法,包括:

16、s1,采用台阶法开挖用于组装tbm设备的呈弧拱斜墙式断面的组装洞室,开挖过程中施作初期支护结构;

17、s2,浇筑底板混凝土结构,待底板混凝土结构成型后安装起重机并利用起重机完成tbm设备的组装;

18、s3,tbm设备掘进通过组装洞室后,先浇筑呈弧形拱状的小断面混凝土构件,再浇筑弧形混凝土构件,弧形混凝土构件设于小断面混凝土构件的顶部的外周面上;

19、s4,在初期支护结构与小断面混凝土构件和弧形混凝土构件之间回填土石回填层。

20、根据本申请第二方面的实施例,s4包括:沿洞底至洞顶的竖直方向依次回填c20混凝土、干砌片石和碎石反滤层。

21、根据本申请第二方面的实施例,将组装洞室开挖过程中产生的洞渣回填于所述弧形混凝土构件的上部和所述碎石反滤层的上部,回填洞渣的高度为2m-5m后对回填洞渣进行压实后形成回填洞渣层,回填洞渣层与洞顶的初期支护结构之间形成有空腔。

22、本申请实施例提供的技术方案与现有技术相比具有如下优点:

23、组装洞前方tbm掘进段、tbm设备组装洞室段和组装洞后方钻爆施工段以同一种内轮廓连接,列车通过整个组装洞时空气动力学效应不显著、旅客舒适性更佳。且衬砌结构施工时可以利用现场模板台车浇筑衬砌,施工方便,超(欠)挖易控制。整个组装洞开挖过程和衬砌过程的进度也加快了,缩短了工期。

24、此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

25、为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26、图1为本申请实施例所述的“蘑菇头型”组装洞室结构示意图;

27、图2为本申请实施例所述的“蘑菇头型”组装洞室断面示意图;

28、图3为本申请实施例所述的呈弧拱斜墙式断面的组装洞室结构示意图;

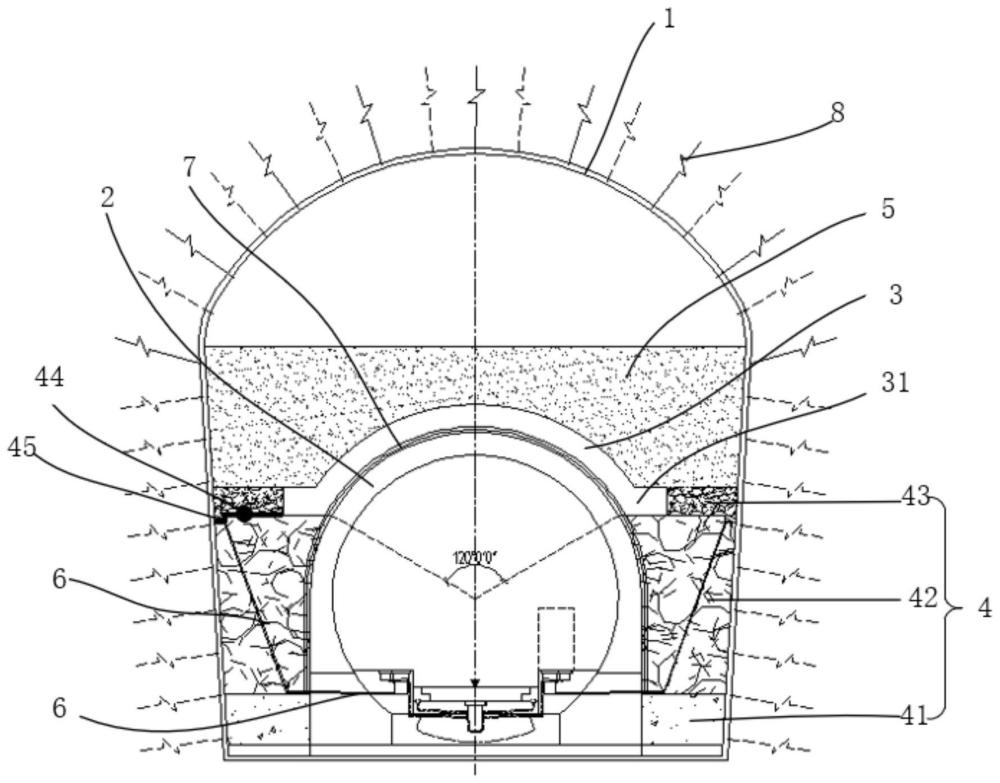

29、图4为本申请实施例所述的tbm隧道组装洞室衬砌系统示意图;

30、图5为本申请实施例所述的呈弧拱斜墙式断面的组装洞室断面示意图;

31、图6为本申请实施例所述的tbm隧道组装洞的施工方法的示意图。

32、其中,1、初期支护结构;2、小断面混凝土构件;3、弧形混凝土构件;31、延伸部;4、土石回填层;41、c20混凝土层;42、干砌片石层;43、碎石反滤层;44、排水斜坡;45、排水槽;5、回填洞渣层;6、第一盲管;7、第二盲管;8、预应力锚杆;90、tbm设备;91、桥式起重机;92、起重机走行轨;93、龙门吊起重机。

技术特征:1.一种tbm隧道组装洞室衬砌系统,其特征在于,包括:

2.根据权利要求1所述的tbm隧道组装洞室衬砌系统,其特征在于,所述弧形混凝土构件(3)的圆心角为120°,所述弧形混凝土构件(3)的沿其弧长方向的两端形成有延伸部(31),所述延伸部(31)沿水平方向延伸。

3.根据权利要求2所述的tbm隧道组装洞室衬砌系统,其特征在于,沿洞底至洞顶的竖直方向,所述土石回填层(4)包括c20混凝土层(41)、干砌片石层(42)和碎石反滤层(43),所述碎石反滤层(43)的一侧与所述延伸部(31)远离所述弧形混凝土构件(3)的一端连接,所述碎石反滤层(43)的另一侧与所述初期支护结构(1)连接。

4.根据权利要求3所述的tbm隧道组装洞室衬砌系统,其特征在于,所述弧形混凝土构件(3)的上部和所述碎石反滤层(43)的上部均设有回填洞渣层(5),所述回填洞渣层(5)的高度为2m-5m,与洞顶对应的所述初期支护结构(1)与所述回填洞渣层(5)之间设有空腔。

5.根据权利要求3所述的tbm隧道组装洞室衬砌系统,其特征在于,干砌片石层(42)的顶部设置横向2%的排水斜坡(44),所述排水斜坡(44)与所述初期支护结构(1)的连接处设有排水槽(45),所述排水槽(45)沿洞的长度方向延伸,所述排水槽(45)与洞底的排水沟之间设有多个第一盲管(6),多个所述第一盲管(6)沿洞的长度方向间隔分布,间隔距离为2m-5m。

6.根据权利要求2所述的tbm隧道组装洞室衬砌系统,其特征在于,所述小断面混凝土构件(2)的外表面还设有第二盲管(7),所述第二盲管(7)沿呈弧形拱状的小断面混凝土构件(2)的周向延伸,且所述第二盲管(7)的两端均与所述第一盲管(6)连通,所述第二盲管(7)的管壁上设有通孔;

7.根据权利要求2所述的tbm隧道组装洞室衬砌系统,其特征在于,所述小断面混凝土构件(2)的外表面全包覆有防水层,所述防水层包括eva防水板和无纺布中的至少一者。

8.根据权利要求1所述的tbm隧道组装洞室衬砌系统,其特征在于,所述初期支护结构(1)为20cm厚c30钢纤维喷射混凝土,所述初期支护结构(1)中设有多个预应力锚杆(8),多个预应力锚杆(8)交错布置。

9.一种tbm隧道组装洞的施工方法,其特征在于,

10.根据权利要求9所述的tbm隧道组装洞的施工方法,其特征在于,s4包括:沿洞底至洞顶的竖直方向依次回填c20混凝土、干砌片石和碎石反滤层(43)。

11.根据权利要求9所述的tbm隧道组装洞的施工方法,其特征在于,将组装洞室开挖过程中产生的洞渣回填于所述弧形混凝土构件(3)的上部和所述碎石反滤层(43)的上部,回填洞渣的高度为2m-5m后对回填洞渣进行压实后形成回填洞渣层(5),回填洞渣层(5)与洞顶的初期支护结构(1)之间形成有空腔。

技术总结本申请涉及地下隧道支护技术领域,提供了一种TBM隧道组装洞室衬砌系统及施工方法,包括初期支护结构、小断面混凝土构件、弧形混凝土构件和土石回填层。小断面混凝土构件呈弧形拱结构体,小断面混凝土构件的内径D1大于TBM的刀盘直径D2且12cm≥D1‑D2≥8cm。弧形混凝土构件,与小断面混凝土构件同心设置且贴合于小断面混凝土构件的顶部的外周面上,沿竖直方向,小断面混凝土构件在地面上的投影位于弧形混凝土构件在地面上的投影内,小断面混凝土构件和弧形混凝土构件与初期支护结构之间设有土石回填层。列车通过整个组装洞时空气动力学效应不显著、旅客舒适性更佳。衬砌施工方便,超(欠)挖易控制。整个组装洞开挖过程和衬砌过程的进度也加快了,缩短了工期。技术研发人员:赵宇豪,向亮,刘陆拓,朵生君,靳宝成,刘国庆,陈敬军,吴宇辉,周泽华,陈花顺,张威,王博达,任晨宁,鄢豪杰,许宇,周黎明,刘艺玮,张鹏受保护的技术使用者:中铁第一勘察设计院集团有限公司技术研发日:技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/113813.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表