圆形隧洞模板支撑系统的制作方法

- 国知局

- 2024-07-27 10:32:15

本技术涉及一种水力工程建造技术,特别涉及一种圆形隧洞模板支撑系统。

背景技术:

1、圆形隧洞是指截面为圆形的隧洞,包括底板以上为圆形或整个截面为圆形的隧洞,整个截面为圆形的隧洞称为全圆隧洞。全圆隧洞通常用于水利工程的引水或放水隧洞,如生态放水隧洞等。全圆隧洞的二衬混凝土浇筑施工前,需要通过将多个标准模板组合形成截面为圆形的隧洞模板体系,然后,在模板与开挖后的隧洞壁之间采用切线灌注的浇筑方式浇筑混凝土。现有技术中,圆形隧洞二衬混凝土施工主要有两种方式,一种是利用针梁台车形成圆形模板支撑体系,该方式通常适用于断面直径不小于4米,无过小半径弯道的隧洞;同时,由于台车造价较高,鉴于施工成本因素,通常在隧洞长度不超过100米的隧洞中施工中不予采用。另一种是在二衬钢筋绑扎后,在隧洞仰拱部分预埋数根灌浆钢管,利用预埋灌浆钢管形成下半圆模板的顶持支撑,然后,在下半圆模板背面搭设满堂钢管脚手架或盘扣脚手架,利用脚手架构建上半圆模板架设的操作平台,并借助脚手架形成圆形模板的内撑式支撑体系。为使二衬钢筋形成保护层,该方式通常还在钢筋层与模板之间设置数个保护层垫块。该方式尽管在二衬浇筑后,存在预埋钢管外端端面暴露问题,但其整体占比微小,不会对二衬结构强度造成影响。该方式适用于隧洞直径小于4米,长度不超过100米或有弯道情形的隧洞,如水利工程隧洞。但现有满堂脚手架的圆形模板支撑体系的架设工作量大、劳动力消耗大,施工效率低,施工成本高。为此,需要进行改进。

技术实现思路

1、本实用新型的目的就是针对现有采用满堂脚手架支撑体系的全圆隧洞,施工效率低和成本高的不足,提供一种圆形隧洞模板支撑系统,通过多榀组合结构的圆形钢骨架形成径向支撑,并由多根纵梁将多个径向支撑连接在一起。可有效减少形模板支撑体系的架设工作量和人力消耗,提高施工效率,降低施工成本。

2、为实现前述目的,本实用新型采用如下技术方案。

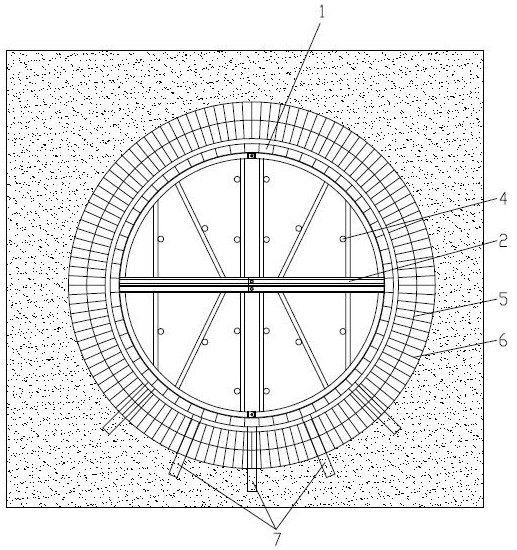

3、一种圆形隧洞模板支撑系统,用于支撑由多个标准模板组合形成的全圆形模板系统;所述支撑系统包括多榀桁架型的内撑钢骨架,内撑钢骨架外周形成封闭的圆环形承载梁,内撑钢骨架卸载在全圆形模板系统的下半圆部分上,并形成对全圆形模板系统上半圆部分的支撑,内撑钢骨架与全圆形模板系统固定连接,相邻内撑钢骨架之间通过多根横梁固定连接在一起。

4、采用前述方案的本实用新型,通过多榀组合结构的圆形钢骨架形成径向支撑,并由多根纵梁将多个径向支撑连接在一起,从而形成圆形模板体系的支撑结构,具有现有技术中用于支撑圆形模板的满堂脚手架相同的功能和效果。相对于满堂脚手架而言,可有效减少形模板支撑体系的架设工作量和人力消耗,提高施工效率,降低施工成本。

5、优选的,所述内撑钢骨架由上下两个半圆部分组成,上半圆部分卸载在下半圆部分上;每个半圆部分均由左右两个扇形桁架固定连接形成。以形成上下左右均可拆卸的组合结构,方便搭设操作。

6、进一步优选的,所述扇形桁架均通过一圆弧形边梁、一横杆和一第一立杆构成所述扇形桁架的框架主体;相邻扇形桁架通过圆弧形边梁和横杆上靠近第一立杆的端部设置的连接结构固定连接;四根所述圆弧形边梁形成所述圆环形承载梁。上下和左右相邻扇形桁架均可通过销轴或螺栓类第三构件固定连接,相邻两构件之间的任意一个连接点均可形成铰接连接关系,以方便预先组合。

7、更进一步优选的,所述框架主体内还设有第二立杆和斜撑杆;上下半圆部分的扇形桁架按横杆上平面上下对称。增强结构稳定性和承载能力。

8、再进一步优选的,所述圆弧形边梁、第一立杆、第二立杆和斜撑杆均由圆形钢管制成;其中,第一立杆、第二立杆和斜撑杆的管材直径相同,且小于圆弧形边梁的直径。利用圆管抗弯能力强度的特性,进一步增强承载能力。

9、还进一步优选的,所述横梁通过钢管脚手架扣件与扇形桁架的对应立杆或斜撑杆固定连接在一起。钢管脚手架扣件属于传统圆管脚手架搭设的常用扣件,其采购成本低,人员操作熟练,利于提高搭设效率。

10、再进一步优选的,所述全圆形模板系统通过第一卡扣与扇形桁架的圆弧形边梁固定连接;第一卡扣呈变异u型卡结构,其具有直线形第一卡脚和异形第二卡脚,异形第二卡脚包括直线段和圆弧段,直线段与直线形第一卡脚形成u型卡基本结构,圆弧段由所述直线段侧向外延伸,异形第二卡脚的圆弧段通过向外侧延伸形成;对应所述标准模板的背楞上形成有供所述第一卡脚插入的插孔;所述异形第二卡脚用于勾挂在圆弧形边梁上。通过该变异u型卡结构的第一卡扣能方便可靠地将内撑钢骨架与模板体系固定连接在一起,且能通过敲击方式实现装拆,提升支撑体系搭设效率。

11、进一步优选的,所述横杆包括背靠背设置的两根槽钢,两槽钢通过侧翼搭接的连接板焊接在一起。以通过背靠背设置的两根槽钢增强横杆的结构强度,从而提高扇形桁架及内撑钢骨架的承载能力。

12、更进一步优选的,所述连接结构由第一连接结构和第二连接结构组成,第一连接结构设在同一半圆的两横杆之间;第二连接结构设在同一半圆的两圆弧形边梁之间;同一半圆中相邻的两扇形桁架均能单独通过任一连接结构铰接。通过位于最远端的两个连接结构连接左右相邻的两个扇形桁架,增强二者的连接牢固性和可靠性;且两个扇形桁架可通过任一连接点的铰接预先连接在一起,可提高现场连接效率。

13、再进一步优选的,任一所述连接结构均包括铰接座和铰接块;位于横杆上的铰接块夹在对应两槽钢之间,并伸出槽钢端面;对应铰接座由相应两槽钢的对应端部共同构成,两槽钢之间具有供铰接块伸入的空间;位于圆弧形边梁上的铰接块悬伸在梁端封板上,梁端部封板与对应的圆弧形边梁焊接,相应铰接座由另一梁端封板和并列设置的两个铰接耳组成,两铰接耳之间具有供铰接块伸入的空间。通过焊接的铰接座和铰接块,增强连接结构强度,确保连接牢固可靠。

14、本实用新型的有益效果是,通过多榀组合结构的圆形钢骨架形成径向支撑,并由多根纵梁将多个径向支撑连接在一起,从而形成圆形模板体系的支撑结构,相对于现有技术的满堂脚手架而言,可有效减少形模板支撑体系的架设工作量和人力消耗,提高施工效率,降低施工成本。

技术特征:1.一种圆形隧洞模板支撑系统,用于支撑由多个标准模板组合形成的全圆形模板系统(1);其特征在于,所述支撑系统包括多榀桁架型的内撑钢骨架(2),内撑钢骨架(2)外周形成封闭的圆环形承载梁,内撑钢骨架(2)卸载在全圆形模板系统(1)的下半圆部分上,并形成对全圆形模板系统(1)上半圆部分的支撑,内撑钢骨架(2)与全圆形模板系统(1)固定连接,相邻内撑钢骨架(2)之间通过多根横梁(4)固定连接在一起。

2.根据权利要求1所述的圆形隧洞模板支撑系统,其特征在于,所述内撑钢骨架(2)由上下两个半圆部分组成,上半圆部分卸载在下半圆部分上;每个半圆部分均由左右两个扇形桁架固定连接形成。

3.根据权利要求2所述的圆形隧洞模板支撑系统,其特征在于,所述扇形桁架均通过一圆弧形边梁(21)、一横杆(22)和一第一立杆(23)构成所述扇形桁架的框架主体;相邻扇形桁架通过圆弧形边梁(21)和横杆(22)上靠近第一立杆(23)的端部设置的连接结构固定连接;四根所述圆弧形边梁(21)形成所述圆环形承载梁。

4.根据权利要求3所述的圆形隧洞模板支撑系统,其特征在于,所述框架主体内还设有第二立杆(24)和斜撑杆(25);上下半圆部分的扇形桁架按横杆(22)上平面上下对称。

5.根据权利要求4所述的圆形隧洞模板支撑系统,其特征在于,所述圆弧形边梁(21)、第一立杆(23)、第二立杆(24)和斜撑杆(25)均由圆形钢管制成;其中,第一立杆(23)、第二立杆(24)和斜撑杆(25)的管材直径相同,且小于圆弧形边梁(21)的直径。

6.根据权利要求5所述的圆形隧洞模板支撑系统,其特征在于,所述横梁(4)通过钢管脚手架扣件与扇形桁架的对应立杆或斜撑杆固定连接在一起。

7.根据权利要求5所述的圆形隧洞模板支撑系统,其特征在于,所述全圆形模板系统(1)通过第一卡扣(3)与扇形桁架的圆弧形边梁(21)固定连接;第一卡扣(3)呈变异u型卡结构,其具有直线形第一卡脚(31)和异形第二卡脚(32),异形第二卡脚(32)包括直线段和圆弧段,直线段与直线形第一卡脚(31)形成u型卡基本结构,圆弧段由所述直线段侧向外延伸,异形第二卡脚(32)的圆弧段通过向外侧延伸形成;对应所述标准模板的背楞上形成有供所述第一卡脚(31)插入的插孔;所述异形第二卡脚(32)用于勾挂在圆弧形边梁(21)上。

8.根据权利要求3所述的圆形隧洞模板支撑系统,其特征在于,所述横杆(22)包括背靠背设置的两根槽钢(22a),两槽钢(22a)通过侧翼搭接的连接板(22b)焊接在一起。

9.根据权利要求8所述的圆形隧洞模板支撑系统,其特征在于,所述连接结构由第一连接结构和第二连接结构组成,第一连接结构设在同一半圆的两横杆(22)之间;第二连接结构设在同一半圆的两圆弧形边梁(21)之间;同一半圆中相邻的两扇形桁架均能单独通过任一连接结构铰接。

10.根据权利要求9所述的圆形隧洞模板支撑系统,其特征在于,任一所述连接结构均包括铰接座和铰接块;位于横杆(22)上的铰接块夹在对应两槽钢之间,并伸出槽钢端面;对应铰接座由相应两槽钢的对应端部共同构成,两槽钢之间具有供铰接块伸入的空间;位于圆弧形边梁(21)上的铰接块悬伸在梁端封板上,梁端部封板与对应的圆弧形边梁(21)焊接,相应铰接座由另一梁端封板和并列设置的两个铰接耳组成,两铰接耳之间具有供铰接块伸入的空间。

技术总结本技术公开了一种圆形隧洞模板支撑系统,用于支撑由多个标准模板组合形成的全圆形模板系统;支撑系统包括多榀桁架型的内撑钢骨架,内撑钢骨架外周形成封闭的圆环形承载梁,内撑钢骨架卸载在全圆形模板系统的下半圆部分上,并形成对全圆形模板系统上半圆部分的支撑,内撑钢骨架与全圆形模板系统固定连接,相邻内撑钢骨架之间通过多根横梁固定连接在一起。本技术的有益效果是,通过多榀组合结构的圆形钢骨架形成径向支撑,并由多根纵梁将多个径向支撑连接在一起,从而形成圆形模板体系的支撑结构,相对于现有技术的满堂脚手架而言,可有效减少形模板支撑体系的架设工作量和人力消耗,提高施工效率,降低施工成本。技术研发人员:高建福,程燕,张延祥,江华,石顺杰受保护的技术使用者:中国葛洲坝集团市政工程有限公司技术研发日:20231208技术公布日:2024/6/23本文地址:https://www.jishuxx.com/zhuanli/20240726/113882.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表