一种新型类三角锥体释能锚杆及其锚固方法与流程

- 国知局

- 2024-07-27 10:39:30

本发明涉及矿山工程、地下工程及隧道工程支护,具体是一种新型类三角锥体释能锚杆及其锚固方法,在岩爆灾害控制和围岩稳定性控制等方面起到支护作用,又能释放动力冲击动能。

背景技术:

1、锚杆是一种可以锚固于岩体内部的杆状结构物,其种类多,应用数量大,可有效控制工程稳定。锚杆按材料可分为钢筋、螺纹钢、木材、玻璃钢等。按锚固方式可将其分为胀壳式、管缝式、水力膨胀锚杆、树脂锚杆、水泥砂浆锚杆等。采用锚杆支护时,需先根据锚杆种类和支护参数在围岩上钻凿钻孔,然后将锚杆锚固于钻凿好的孔内,以此来加强围岩自身的稳固性。锚杆支护因为其支护方式简单有效且支护成本较低,被国内外各地下矿山和地下工程广泛使用。但随着金属矿山开采深度增加,地应力增大,在三高一扰动的复杂地质条件作用下,采用普通的摩擦型、机械型等常规锚杆支护巷(隧)道,已经不能有效控制巷道围岩的稳定,容易造成设备损坏、人员伤亡、矿产资源损失等。因此,研发适用于高应力、岩爆(冲击地压)或脆-延性岩体大变形的释能锚杆已经成为未来发展必然趋势。

2、深井巷道围岩工程响应的特征科学现象依其发生原因可以归纳为两类:静力的和动力的。静力特征现象表现为在深部巷道围岩无动力弹射现象的岩石脆性破坏;动力特征现象表现为深部矿井中的岩块弹射、冒落等岩爆现象。岩爆是在岩体的静力稳定条件被打破时发生的动力失稳过程。岩爆诱发巷道围岩表面动力响应特征主要表现为:破坏时有响声,表现为片帮、岩块弹射、爆裂剥落、岩体抛掷性破坏等;其最显著的动力破坏特征是岩块从巷道(采场)围岩表面高速弹出,其表面1m厚的岩体能以5~10m/s的速度向巷道内抛出,其抛掷距离可达10~20m之远,其弹射能在5~20kj/m2,最大弹射能可达到50kj/m2。岩爆等级不同,其诱发的岩体动力响应也不同,轻微岩爆的岩石呈片状剥落,而强烈岩爆可将巨石猛烈抛出,甚至一次岩爆就能抛出数以吨计的岩块和岩片,严重威胁着井下施工人员和设备的安全。

3、在高应力、具有岩爆倾向以及大变形环境下,动力特征成为支护系统选择及设计的关键参数。实际上,在选择支护系统时,需要考虑钻孔直径、环境因素(潮湿程度)、腐蚀、胶结材料(水泥或者树脂)等影响,并且要知道这些影响因素对不同静力环境的影响。作为新型的动力(屈服)支护锚杆(诸如:新型锥体锚杆、屈服锚索、屈服锚杆等)其发生是非常艰难,需要根据具体条件不断改进以满足各种不同需求(设备要求、提高承载能力、较高刚度特性等)。

4、早在20世纪90年代,南非首先提出能量吸收支护体系。南非首先发明第一种能量吸收锚杆,即锥体锚杆(cone锚杆)。锥体锚杆主要在圆钢一端锻造成扁平的圆锥形体,在圆钢表面喷涂一薄层润滑材料,致使锚杆在荷载作用下易于分离。该种锚杆通常采用水泥浆或者树脂进行全长锚固。当锚固在锚杆托盘与圆锥体之间的岩石膨胀时,将在锚杆杆体产生拉力。当拉拔力超过预设值时,锚固端的圆锥体将费力地从锚固体中滑移。因此,该锚杆发挥其作用并吸收岩爆产生的动能。最初,该锚杆设计是采用水泥浆锚固,之后调整为采用树脂进行锚固。新型锥体(cone)锚杆在其端头增加树脂搅拌功能,被广泛应用于加拿大易于诱发岩爆灾害深井巷道进行支护。

5、在国际上主要有如下动力支护系统:durabar锚杆:是在锥体锚杆基础上改进的一种锚杆,在光滑杆体设计几个褶皱,在锚杆的尾部设计成一个光滑的圆环。当进行拉拔力测试时,托板承受荷载锚杆沿着波形面滑移。其最大滑动位移等同于锚杆尾部长度(约为0.6m),属于两点锚固锚杆,但此种锚杆未进行动力测试。

6、膨胀(swellex)锚杆:是一种典型的膨胀锚杆,该锚杆主要通过锚杆杆体与锚杆孔管壁之间的摩擦力锚固岩体。最新研制的mn24型号swellex锚杆具有较好的能量吸收能力,其能量吸收范围为18~29kj。

7、garford刚性锚杆:主要由圆钢、锚头及粗牙螺纹钢套组成,采用树脂锚固。粗牙螺纹钢套主要用于搅拌树脂。该锚杆的工程锚头能产生较大的位移量。该锚固头采用厚壁圆钢制作,压入钢管套中350mm。圆钢直径压缩至原始尺寸插入粗牙螺纹钢套中。当锚固端与托板间压缩岩石膨胀时,圆钢被拔出从锚固端。当被拔出之后,其锚固力仍然保持不变,该锚杆能够产生390mm位移。

8、roofex锚杆:是一种动力韧性锚杆,由锚固端和圆钢组成,采用树脂进行锚固。圆钢从锚固端中滑动。产生80kn的恒定支护阻力。锚杆的锚固力低于圆钢抗拉强度。roofex锚杆动力荷载约为60kn,其动力测试能量为12kj~27kj。d锚杆:由圆钢带一定数量的具有一定间隔的锚固点组成,锚杆安装后,由于锚固点较圆钢直径宽,固定在锚杆孔中,使用树脂或者水泥浆全长锚固在锚杆孔中。在两锚固点间的圆钢与锚固体的粘结较弱。当两锚固点之间的岩体膨胀时,在两锚固点之间圆钢强度和变形能力起主要作用,产生200mm的拉伸长度。当荷载为200kn,锚杆的拉伸位移为100~120mm,承受冲击荷载的能量为36~39kj。

9、为此,研发有效控制岩爆危害的新型释能锚杆,实现“爆而不倒”、留有足够的安全空间确保作业人员、机械设备安全,为我国深井开采及高应力矿体安全、高效开采提供技术保障。

10、深井岩爆发生时,锚固在岩体内的锚杆在保持高拉拔力作用同时要具有动力释能让压,因此研发了一种新型类三角锥体释能锚杆可满足上述要求,该锚杆杆体由类三角锥体段、锚固段直杆段、螺纹连接段组成,在安装过程中,通过使用类三角锥体模块搅拌安放在锚杆孔中树脂药卷或水泥药卷,使其与锚杆孔粘结牢固;本技术新型类三角锥体释能锚杆最大特点:既具有南非cone锚杆在动力冲击下的整体滑移释放能力,又具有d锚杆的多点锚固作用,且类三角锥体既具有搅拌锚固剂的作用又具有锚固作用,两点锚固间产生滑移作用,使得锚杆既可以与围岩共同移动消耗积聚在围岩内部的动能,又可以保持较高的锚固力,保持围岩与支护体的稳定,使其在高应力、岩爆(冲击地压)以及脆-延性大变形作用下,保持巷道围岩稳定。

技术实现思路

1、本发明的目的是为了克服现有技术存在的缺陷和不足,提供一种新型类三角锥体释能锚杆及其锚固方法,能够确保锚杆在高应力、岩爆(冲击地压)以及脆-延性大变形作用下,锚杆自身可以产生整体滑动,又能保证多点横阻锚固,同时保证释放动力冲击能量,保持岩体稳定。

2、为实现上述目的,本发明提供如下技术方案:

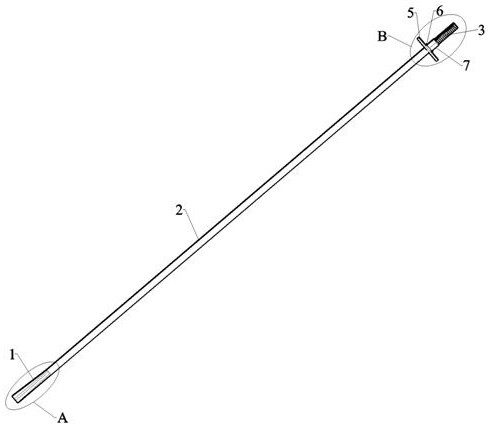

3、一种新型类三角锥体释能锚杆,包括有锚杆杆体,其特征在于:所述锚杆杆体为三段一体式结构,其前端部为多点锚固且可通过拉伸或剪切变形释能动能的类三角锥体段,中部为锚固段直杆段,后端部为螺纹连接段,所述类三角锥体段经加热后通过特制模具压铸或挤压技术一次性成型,并在冷却后进行磨削加工;所述锚固段直杆段经加热后使用锻压机对加热后的原材进行轧制加工以符合设计尺寸;所述螺纹连接段经车削工艺形成。

4、所述类三角锥体段的截面为三角形,三角形的每个边的中部分别设有向外设置的弧形凸面,类三角锥体段的长度方向上从前至后为前大后小的锥体结构;

5、所述螺纹连接段上依次安装有托板、垫圈和螺母。

6、进一步,所述锚杆杆体总长度为1200~4000mm,具体长度依据岩体动力响应特征及地压大小进行调整,杆体长度增加或减少,所述类三角锥体段长度可以根据现场实际地压情况,视锚固力及岩体动力响应要求进行调整。

7、进一步,所述锚固段直杆段的锚杆杆体直径16mm~32mm圆钢。

8、进一步,所述螺纹连接段(3)的螺纹依据锚杆直径确定,长度为80mm~100mm。

9、进一步,所述托板形状为方形、圆形,并冲压呈碗状,材质为低碳钢,冲压制作而成,其规格尺寸依据围岩应力而定。

10、进一步,所述托板的直径为150mm-200mm,厚度为5~10mm,内部圆孔直径视锚杆杆体直径而定。

11、进一步,所述螺母形状为六边形,其内径视锚杆螺纹段外径尺寸确定,其长度30mm,材料为低碳钢。

12、进一步,所述垫圈厚度0.5~1mm,其内径视锚杆螺纹段外径尺寸确定。

13、进一步,所述的释能锚杆的锚固方法,具体步骤为:

14、s1.在岩体内钻凿锚杆孔;

15、s2.在锚杆孔内安放锚固剂,锚固剂的添加量根据需求添加,采取全长或半长进行加固围岩的方式对锚杆进行锚固;同时在释能锚杆的类三角锥体段上涂抹一层脱模剂;

16、s3.将涂抹脱模剂释能锚杆的类三角锥体段插入至锚杆孔中,通过锚固剂进行固定,锚固剂凝固60~120s;

17、s4.待锚固剂凝固之后,在释能锚杆的螺纹连接段上依次安装托板、垫圈和螺母,通过调整托板、螺母位置而改变锚杆的预紧力,即可锁紧固定。

18、进一步,所述释能锚杆既可以半长锚固,也可采用全长锚固,其锚固长度在0.5~3m之间;锚杆直径为16mm~40mm;

19、所述锚固剂为树脂、水泥药卷等作为,脱模剂作为润滑剂。

20、与现有技术相比,本发明的有益效果是:

21、本发明构简单,安装方便,施工简便,非常便于现场快速安装施工,在岩爆灾害控制和围岩稳定性控制等方面起到支护作用,又能释放动力冲击动能。

22、其中,类三角锥体段既具有搅拌锚固剂的作用又具有锚固作用,两点锚固间产生滑移作用,使得锚杆既可以与围岩共同移动消耗积聚在围岩内部的动能,又可以保持较高的锚固力,保持围岩与支护体的稳定,使其在高应力、岩爆(冲击地压)以及脆-延性大变形作用下,锚杆与树脂发生快速滑移并保持一定抗拔力,从而确保高应力环境下岩体稳定性;

23、同时锚杆自身可以产生整体滑动,又能保证多点横阻锚固,同时保证释放动力冲击能量,进一步保持岩体稳定。

本文地址:https://www.jishuxx.com/zhuanli/20240726/114565.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。