干热岩热储改造方法与流程

- 国知局

- 2024-07-27 10:42:28

本发明涉及新能源开发,特别地涉及一种干热岩热储改造方法。

背景技术:

1、压裂技术可在热储层中形成复杂微裂隙系统,大幅度增加换热体积,是将干热岩资源转变为能源的关键。由于干热岩属于新能源,开发的有关行业标准正在制订完善中。井筒准备、射孔和压裂等相关作业目前借鉴油气行业相关标准,油气行业压裂需要加入支撑剂,大排量注入含支撑剂的液体对井口冲蚀很大,尽管作业井口和压裂井口功能较为类似,但是构造、材质和厚度略有不同,因此作业井口不能直接用作压裂井口,压裂时必须更换专门的压裂井口。图1示出了现有的借鉴油气行业相关标准而形成的干热岩热储改造作业流程,因为压裂前后均需要作业,所以安装井口的顺序一般为作业井口、压裂井口、作业井口,这就意味着更换压裂井口需要拆除和安装2次作业机,并更换2次井口,这样一般需要额外增加4~6天的工序和作业周期,加上油气行业特有的井控安全要求,大家对这种施工流程已经习以为常。

2、通过对干热岩开发技术调研,目前国内外大多数egs(enhanced geothermalsystem,简称egs,增加型地热系统)项目仍然处于试验和示范阶段,仅有很少数的egs实现商业化,干热岩资源开发技术的有效性和经济性亟需进一步攻关。我们干热岩压裂目前尚处于探索阶段,全国干热岩压裂井数不超过两位数。压裂方式通常采用油管注入方式,利用封隔器保护上部技术套管和表层套管,施工作业流程通常借用油气行业的作业标准。通过某干热岩井压裂实施观察,发现干热岩由于资源禀赋、热储特性以及资源开发难度,大大有别于传统油气能源,油气能源压裂、作业施工标准对于干热岩来说显得有些过于严格,干热岩开发更多的是考虑经济性和有效性。

技术实现思路

1、本发明针对干热岩热储改造时借用油气行业标准施工,会造成干热岩热储改造增加施工成本和周期,难以实现干热岩的经济有效开发的问题,提出一种新的干热岩热储改造方法,该方法能有效提高干热岩作业时效,从而大大节约施工周期和施工成本。经发明人长期研究发现,我国的干热岩通常埋藏较深(3~10km),破裂压力及延伸压力较高,压裂施工排量受限,通常采用油管带封隔器注入方式,保护上部技术套管,可采用小排量大规模清水压裂技术思路改造干热岩,压裂施工时可以不添加支撑剂,这样对压裂井口内壁的冲蚀大大减少,从而使干热岩压裂可以利用采气井口替代同等压力级别的压裂井口,有效缩短施工周期,降低施工成本。

2、本发明提供一种干热岩热储改造方法,通过采气作业井口注入压裂液从而使干热岩中形成复杂微裂隙系统,压裂施工过程中不添加支撑剂。

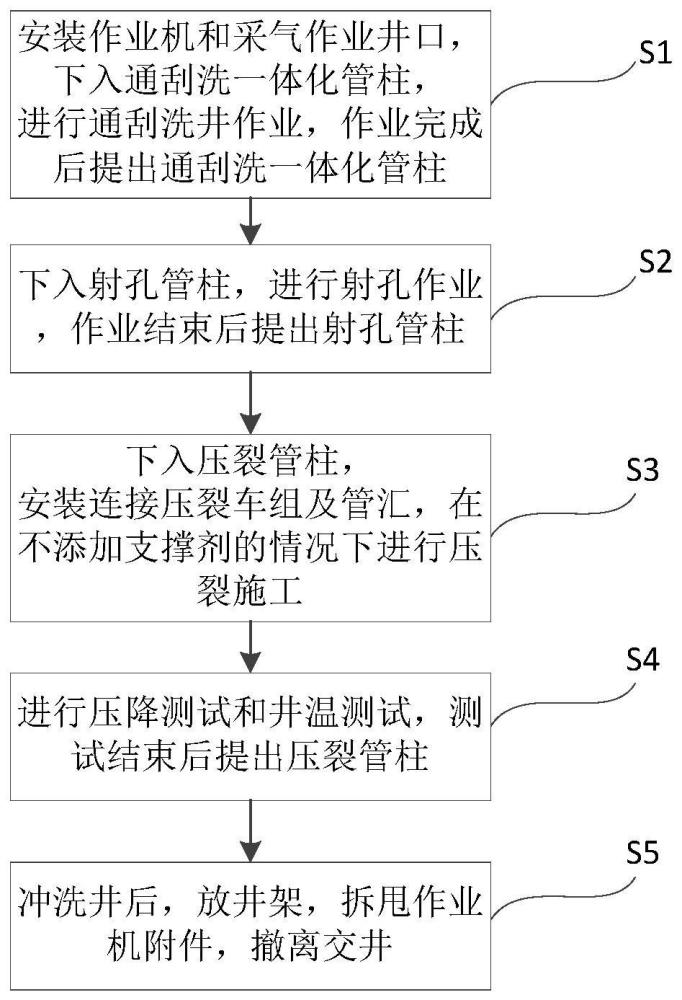

3、在一个实施方式中,包括以下步骤:

4、1)安装作业机和采气作业井口,下入通刮洗一体化管柱,进行通刮洗井作业,作业完成后提出通刮洗一体化管柱;

5、2)下入射孔管柱,进行射孔作业,作业结束后提出射孔管柱;

6、3)下入压裂管柱,安装连接压裂车组及管汇,在不添加支撑剂的情况下进行压裂施工;

7、4)进行压降测试和井温测试,测试结束后提出压裂管柱。

8、在一个实施方式中,在步骤4)之后,还包括以下步骤:

9、5)冲洗井后,放井架,拆甩作业机附件,撤离交井。

10、在一个实施方式中,需要进行分层压裂时,紧跟在步骤4)之后还包括以下步骤:

11、41)对当前已压裂层进行填砂;

12、42)对下一层重复执行步骤2)至41),直至处理完所有层。

13、在一个实施方式中,所述采气作业井口为四通管结构,其包括竖直设置的进口管和出口管以及水平设置的左支管和右支管,所述出口管连接井,压裂施工时,分别从进口管、左支管和右支管注入压裂液。

14、在一个实施方式中,压裂施工过程中,所述左支管和所述右支管单管压裂液最大允许排量为3.3m3/min。

15、在一个实施方式中,所述左支管和所述右支管单管压裂液排量为2.3~3.3m3/min。

16、在一个实施方式中,所述采气作业井口的左支管和右支管上分别设置有两个闸门,所述闸门的内通径为72mm~80mm。

17、在一个实施方式中,所述采气作业井口的左支管和右支管上分别设置有两个闸门,各个所述闸门的内通径均为76.2mm。

18、在一个实施方式中,在步骤3)中,下入压裂管柱后,安装连接压裂车组及管汇,通过采气作业井口注入清水作为压裂液,开展测试压裂、主压裂,直至压裂结束。

19、与现有技术相比,本发明的优点在于,压裂施工时不添加支撑剂,从而大大减少对压裂井口内壁的冲蚀,使干热岩压裂可以利用采气井口替代同等压力级别的压裂井口,这样可以减少两次搬离、安装作业机以及更换井口的工序,节约4~6天的施工周期,可节约直接作业成本约30万。由于无需更换井口,在压裂施工结束后可以直接进行井温测试,提高井下温度测试的时效性和准确性。采气作业井口采用四通管结构,可实现三通道注入,从而有效增大压裂液排量,提高压裂施工效率。考虑到未来增加施工排量的可能,按照压裂管汇内流速计算公式,将采气井口两侧翼闸门内通径由63.5mm替换为76.2mm,从而扩宽压裂液注入通道。

技术特征:1.一种干热岩热储改造方法,其特征在于,通过采气作业井口注入压裂液从而使干热岩中形成复杂微裂隙系统,压裂施工过程中不添加支撑剂。

2.根据权利要求1所述的干热岩热储改造方法,其特征在于,包括以下步骤:

3.根据权利要求2所述的干热岩热储改造方法,其特征在于,在步骤4)之后,还包括以下步骤:

4.根据权利要求2所述的干热岩热储改造方法,其特征在于,需要进行分层压裂时,紧跟在步骤4)之后还包括以下步骤:

5.根据权利要求1-4中任一项所述的干热岩热储改造方法,其特征在于,所述采气作业井口为四通管结构,其包括竖直设置的进口管和出口管以及水平设置的左支管和右支管,所述出口管连接井,压裂施工时,分别从进口管、左支管和右支管注入压裂液。

6.根据权利要求5所述的干热岩热储改造方法,其特征在于,压裂施工过程中,所述左支管和所述右支管单管压裂液最大允许排量为3.3m3/min。

7.根据权利要求6所述的干热岩热储改造方法,其特征在于,所述左支管和所述右支管单管压裂液排量为2.3~3.3m3/min。

8.根据权利要求5所述的干热岩热储改造方法,其特征在于,所述采气作业井口的左支管和右支管上分别设置有两个闸门,所述闸门的内通径为72mm~80mm。

9.根据权利要求8所述的干热岩热储改造方法,其特征在于,所述采气作业井口的左支管和右支管上分别设置有两个闸门,各个所述闸门的内通径均为76.2mm。

10.根据权利要求1-4中任一项所述的干热岩热储改造方法,其特征在于,在步骤3)中,下入压裂管柱后,安装连接压裂车组及管汇,通过采气作业井口注入清水作为压裂液,开展测试压裂、主压裂,直至压裂结束。

技术总结本发明涉及一种干热岩热储改造方法,通过采气作业井口注入压裂液从而使干热岩中形成复杂微裂隙系统,压裂施工过程中不添加支撑剂。与现有技术相比,本发明的优点在于,压裂施工时可以不添加支撑剂,这样对压裂井口内壁的冲蚀大大减少,从而使干热岩压裂可以利用采气井口替代同等压力级别的压裂井口,这样可以减少两次搬离、安装作业机以及更换井口的工序,节约4~6天的施工周期,可节约直接作业成本约30万。由于无需更换井口,在压裂施工结束后可以直接进行井温测试,提高井下温度测试的时效性和准确性。采气作业井口采用四通管结构,可实现三通道注入,从而有效增大压裂液排量,提高压裂施工效率。技术研发人员:刘红磊,李洪春,陈作,张旭东,周林波,姚奕明,徐胜强受保护的技术使用者:中国石油化工股份有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/114968.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表