一种盾构水工隧洞模板调整系统的制作方法

- 国知局

- 2024-07-27 10:43:05

本发明属于水利工程盾构法隧洞施工领域,具体是一种盾构水工隧洞模板调整系统。

背景技术:

1、近年来,随着我国基础建设的发展,全圆隧洞逐步增加,特别是引、输水隧洞,相比城市地铁盾构隧道,引、输水全圆隧洞断面小,转弯半径小,浇筑二次衬砌混凝土时衬砌台车在直线段与曲线段变化时较困难。

2、采用圆形针梁式衬砌台车进行全圆隧洞衬砌施工,可保证衬砌混凝土的整体性。现有针梁式台车有以下几种类型:

3、1.纵向轴线为直线形的衬砌台车:在施工直线段时适应性极好,但在施工曲线段时,衬砌台车与曲线段无法很好吻合,因此,在曲线段,特别是小半径曲线段,需采取减少衬砌台车一次浇筑混凝土长度的方法,以免两边衬砌厚度偏差过大,达不到设计及规范要求。

4、2.可增加契形板的衬砌台车:施工曲线段时,将针梁及模板拆开,安装楔形板以适应曲线段。

5、3.旋模衬砌台车:将衬砌台车模板做成梯形,在施工直线段时,通过将台车模板长边与短边相互连接的方式使衬砌台车模板为直线;在施工曲线段时,通过旋转模板,将衬砌台车模板长边与长边相互连接的方式使衬砌台车模板为曲线(详见cn202110647452.9)。

6、传统直线型针梁式衬砌台车具有以下问题:

7、1.在曲线段施工时,为保证衬砌厚度,一次衬砌长度不能太长,衬砌混凝土分段多,施工缝多,质量风险大;

8、2.立模板、施作防水工程量大;

9、3.衬砌次数多,进度慢,人工成本、设备成本大。

10、4.因衬砌混凝土分段多,施工干扰大,施工组织困难。

11、而传统安装楔形板的折线型衬砌台车具有以下问题:

12、1.将针梁拆开安装楔形板步骤复杂,多次拆装影响衬砌台车精度,台车部件容易局部变形,影响使用寿命。

13、2. 安拆楔形模板所需时间长,影响施工进度,且人工成本大。

14、旋模衬砌台车具有以下问题:

15、1. 需要安装2套顶端泵送口,且混凝土浇筑窗口只能水平开启与关闭,与传统混凝土浇筑操作习惯偏差较大。

16、2. 模板的旋转中心位于模板系统的中心,因此需要配重以保持重心稳定。

17、3. 旋转的模板系统构件多,包括液压系统,在模板旋转时,操作模板的液压系统也须跟随模板旋转,每套模板需要一套液压系统,因此需要多套独立闭合的液压系统方可在旋转时互不干扰,也因此需要多套独立的液压操作系统,在进行旋模时,需多人协同操作液压系统,操作难度大。

18、4.在调整台车线型时,需对整个模板系统进行旋转,需旋转的结构重量大,且在旋转前需将模板内所有作业人员撤离,各种施工工具全部清理干净,以避免旋转后发生各种事故,施工干扰极大。

19、由于隧道存在曲线段,因此需要一套模板系统可以保证不仅满足直线段的施工要求,同时也可以满足曲线段的施工要求。

技术实现思路

1、本发明为了解决上述问题,提供一种盾构水工隧洞模板调整系统。

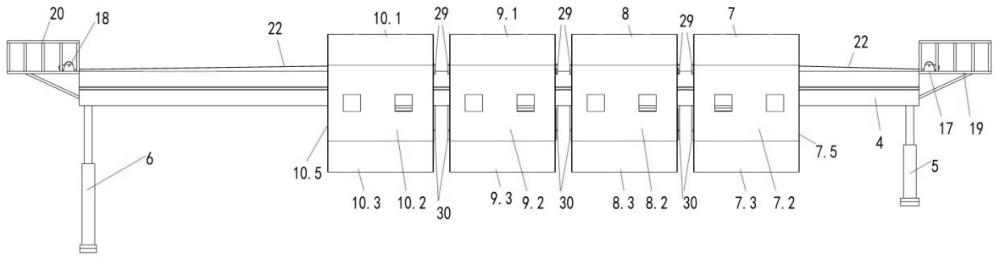

2、本发明采取以下技术方案:一种盾构水工隧洞模板调整系统,包括:

3、模板系统,模板系统设置多个;

4、契形板,相邻两个模板系统连接的一侧均设置有一个契形板,契形板与模板系统的端部贴合;

5、旋转系统,所述旋转系统驱动契形板自转。

6、在一些实施例中,模板系统包括由顶模、两块侧模以及底模组成全圆型结构,模板系统内均设置有模板加劲肋、在模板的两端设置有端部模板端面板,侧模均设置有浇筑窗口,顶模设置有泵送口。

7、在一些实施例中,模板系统内部均设置有顶模支撑骨架和底模支撑骨架用于支承。

8、在一些实施例中,顶模由顶模支撑骨架固定于滑移框架上,所述滑移框架为设置在端部模板系统i、中央模板系统ii、中央模板系统iii和端部模板系统iv内的矩形框架结构,2块侧模铰接于顶模两侧,由侧模开合油缸控制其开合,侧模开合油缸一端铰接于端部滑移框架上,另一端铰接于侧模上;底模内设底模支撑骨架,由底模调节油缸控制底模的升降,底模调节油缸一端固定于滑移框架底部,另一端连接于底模支撑骨架上。

9、在一些实施例中,旋转系统包括:

10、回转轴承外圈;

11、回转轴承内齿圈,所述回转轴承内齿圈固定在回转轴承外圈内,并与驱动装置啮合;

12、契形板支撑装置,所述契形板支撑装置连接在回转轴承外圈与契形板之间。

13、在一些实施例中,契形板支撑装置包括支撑轴、支撑板、固定螺栓和支撑档板,支撑板由固定螺栓固定于回转轴承内齿圈上,支撑板的弧形面距离回转轴承外圈一定间隙,以便在旋转时不与回转轴承外圈发生摩擦,支撑板上固定两块支撑档板,支撑档板内安装两根支撑轴,两根支撑轴内分别插入两根契形板支撑条,契形板支撑条再分别与契形板铰接,并支撑契形板。

14、在一些实施例中,契形板包括顶模板、底模板以及两个侧模板,顶模板、底模板以及两个侧模板组成全圆形板,全圆形板两侧设置端面板,在端面板两侧均留有契形板的端面板定位孔。

15、在一些实施例中,契形板的一侧与隧道轴线垂直,另一侧带有角度,从而形成一侧宽,一侧窄的契形结构。

16、在一些实施例中,契形板的长边在平面上的计算公式为:

17、

18、式中,r为隧洞线路半径,r为洞径,即衬砌台车模板半径,l为衬砌台车的一节模板系统长度,l短为契形板短边在平面上的长度。

19、一种盾构水工隧洞模板调整系统的使用方法,包括:

20、s1:安装所有契形板支撑条,将契形板固定至契形板支撑装置,再解除契形板端面板与模板系统端面板的连接,使契形板可由回转轴承内齿圈带动自由旋转;

21、s2:旋转契形板、调整契形板长短边位置:

22、启动驱动电机及变速箱,使驱动电机及变速箱驱动回转轴承内齿圈旋转,带动契形板旋转,旋转至相邻契形板系统的长、长边相互连接,并使长、长边置于隧道线路曲线外环,使短、短边位于隧道线路曲线内环;

23、s3:固定契形板至模板系统:

24、使用螺栓或u型卡具之类的固定件插入契形板端面板与模板系统端面板的定位孔中,将契形板固定至模板系统上,再拆除契形板支撑条,解除契形板与契形板支撑装置间的约束,使契形板可跟随模板系统开合升降;

25、s4:进行混凝土浇筑。

26、与现有技术相比,本发明具有以下有益效果:

27、1、从直线段进入曲线段施工无需拆装楔形板,也无需旋转模板,只需旋转模板系统端部的楔形板即可完成直线段与曲线段互换,而相比模板系统,楔形板重量小,结构简单,因此本发明减少了旋转的工作重量,减少了衬砌台车成本。

28、2、与旋模衬砌工艺相比,本发明因无需旋转模板,因此模板的顶部泵送口只需设置1套即可,模板上的泵送窗口也可设置为向下开关,延续了作业人员传统开关泵送窗口的习惯。

29、3、模板系统重心在针梁重心之下,无需配重,且增加了衬砌台车的稳定性,降低了安全风险。

30、4、模板张开定位与收缩前移时,楔形板跟随模板张开与收缩,无需单独对楔形板设置液压系统与液压操作系统,全台车仅一套液压系统,仅需1人即可操作全台车。

31、5、模板系统与楔形板在直线与曲线转换时在固定的接触面上转动,提高了模板系统与楔形板对接精度。

32、6、在调整台车线型时,仅旋转契形板,模板内操作平台上放置的各种施工机具无需移动,减少了施工干扰。

本文地址:https://www.jishuxx.com/zhuanli/20240726/115062.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表