硬岩地质条件大断面矩形管节减阻结构的制作方法

- 国知局

- 2024-07-27 10:43:04

本发明涉及到一种硬岩地质条件大断面矩形管顶管技术,特别涉及到一种硬岩地质条件大断面矩形管节减阻结构。

背景技术:

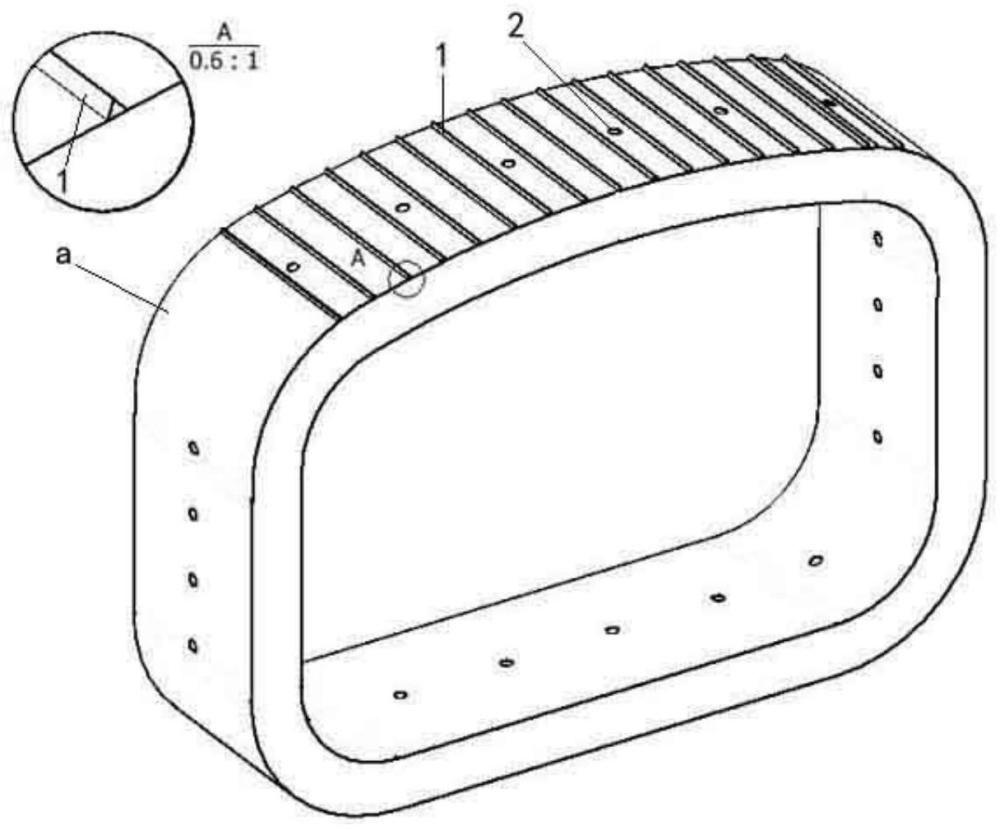

1、硬岩地质通常是指主要由大理岩、板岩、石灰岩、白云岩或钙质砂岩组成的地层构造。这类地层构造的主要特征是硬,对于坚硬岩其硬度可达60mpa,对于较硬岩其硬度也在30mpa以上。当隧道建设遇到这类地层构造时,不论是盾构,还是顶管,其施工难度都将大大增加。所述顶管是指预制混凝土的管节顶入盾构机开凿的隧道孔中,形成隧道的主要支撑和防护结构。根据隧道的长度需要顶入的混凝土预制管节的数量也不相同。对于长度较大的隧道,管节顶入的难度更大。为了顺利将管节顶入隧道孔内,通常在管节壁上设置若干导入孔(参见附图1,图中,a为管节,b为导入孔)。在管节顶入过程中,采用高压泵将润滑浆液从导入孔灌注到管节壁外表面与隧道孔壁之间形成润滑,降低管节壁外表面与隧道孔壁之间的摩擦阻力。然而,对于硬岩地质层的隧道孔,松动的岩石可能会从隧道孔壁脱出,或者从隧道孔壁凸起,岩石与管节壁外表面形成较为严重的摩擦。由于岩石较硬,且不易变形,当体积或面积较大的岩石与管节壁外表面形成摩擦时,岩石可能将灌注的润滑浆液从管节壁外表面挤出,形成岩石与管节壁外表面之间的硬摩擦,明显增加管节的顶入阻力。另外,在不灌注润滑浆液的时候,管节外部的润滑浆液和地下水可能通过导入孔反渗入管节内部,不仅给施工带来了困难,严重时还会将导入孔堵塞,给后续灌注润滑浆液带来困难。

2、显然,现有技术硬岩地质条件大断面矩形管顶管方法存在着岩石可能与管节壁外表面形成硬摩擦和导入孔可能反渗或堵塞等问题。

技术实现思路

1、为解决现有技术硬岩地质条件大断面矩形管顶管方法存在着岩石可能与管节壁外表面形成硬摩擦和导入孔可能反渗或堵塞等问题,本发明提出一种硬岩地质条件大断面矩形管节减阻结构。

2、本发明硬岩地质条件大断面矩形管节减阻结构,在管节壁外表面间隔固定设置若干轴向刚性凸条,且刚性凸条贯穿管节的整个轴向;在导入孔设置防反渗装置,包括,对管节壁上的导入孔进行修改使之成为单向导入孔,且在单向导入孔内设置封堵机构;其中,所述单向导入孔贯穿整个管节壁,且管节壁外侧的开口为倒锥形孔,倒锥形孔的底部连接注浆孔,注浆孔的底部连接封堵机构安装孔;所述封堵机构安装孔的直径较注浆孔大,且孔的开口在管节壁内侧;所述封堵机构安装在单向导入孔内,包括,堵头、孔板、套筒、弹簧、垫板和螺母;所述堵头为倒锥形结构,其大小和形状与单向导入孔的倒锥形孔相匹配,倒锥形堵头的下端延伸设置有圆柱形长条拉杆,在拉杆的末端设置有螺纹;所述孔板为梅花形孔板,其中心孔直径与堵头拉杆相匹配,外径与单向导入孔的封堵机构安装孔相匹配;所述套筒为圆柱形筒,内径较堵头拉杆直径大,外径较单向导入孔的封堵机构安装孔内径小;所述弹簧为压簧,弹簧的内径较堵头拉杆直径大,外径较套筒内径小;所述垫板为圆环形,内径与堵头拉杆直径相匹配,外径与套筒内径相匹配;所述螺母旋装在堵头拉杆末端的螺纹上;装配时,将堵头拉杆从管节壁外侧插入单向导入孔内,并将倒锥形堵头推入单向导入孔的倒锥形孔内;将梅花孔板从管节壁内侧套装在堵头拉杆上,并推至封堵机构安装孔的顶端;将弹簧套装在堵头拉杆上,并推至弹簧前端与梅花孔板相接触;将套筒套装在弹簧外侧,并推至套筒前端与梅花孔板相接触;将垫板套装在堵头拉杆上,压缩弹簧将垫板推至套筒口沿;将螺母旋装在堵头拉杆末端的螺纹上,且使得弹簧始终处于压缩状态。

3、进一步的,所述刚性凸条的横截面形状为三角形或圆形。

4、进一步的,在单向导入孔两侧的刚性凸条为断续结构,即一整根刚性凸条的中间有若干缺口。

5、进一步的,所述刚性凸条的间距为30cm至50cm,所述刚性凸条的高度为3cm至6cm。

6、进一步的,所述刚性凸条由角钢或圆形直条钢焊接在管节的混凝土钢筋框架上构成。

7、进一步的,所述封堵机构的孔板和套筒为一体结构,即孔板被固定在套筒的前端面。

8、进一步的,所述单向导入孔的注浆孔与封堵机构安装孔之间设置有锥形过渡段。

9、进一步的,所述单向导入孔的管节壁外侧的倒锥形孔内设置有金属衬套。

10、进一步的,所述套筒的后端设置有密封盖板。

11、本发明硬岩地质条件大断面矩形管节减阻结构的有益技术效果是刚性凸条支撑岩石,使两者之间的面接触改变为线接触,还避免润滑浆液被挤出;防反渗装置防止润滑浆液和地下水反渗,还避免单向导入孔被堵塞。

技术特征:1.一种硬岩地质条件大断面矩形管节减阻结构,其特征在于,在管节壁外表面间隔固定设置若干轴向刚性凸条,且刚性凸条贯穿管节的整个轴向;在导入孔设置防反渗装置,包括,对管节壁上的导入孔进行修改使之成为单向导入孔,且在单向导入孔内设置封堵机构;其中,所述单向导入孔贯穿整个管节壁,且管节壁外侧的开口为倒锥形孔,倒锥形孔的底部连接注浆孔,注浆孔的底部连接封堵机构安装孔;所述封堵机构安装孔的直径较注浆孔大,且孔的开口在管节壁内侧;所述封堵机构安装在单向导入孔内,包括,堵头、孔板、套筒、弹簧、垫板和螺母;所述堵头为倒锥形结构,其大小和形状与单向导入孔的倒锥形孔相匹配,倒锥形堵头的下端延伸设置有圆柱形长条拉杆,在拉杆的末端设置有螺纹;所述孔板为梅花形孔板,其中心孔直径与堵头拉杆相匹配,外径与单向导入孔的封堵机构安装孔相匹配;所述套筒为圆柱形筒,内径较堵头拉杆直径大,外径较单向导入孔的封堵机构安装孔内径小;所述弹簧为压簧,弹簧的内径较堵头拉杆直径大,外径较套筒内径小;所述垫板为圆环形,内径与堵头拉杆直径相匹配,外径与套筒内径相匹配;所述螺母旋装在堵头拉杆末端的螺纹上;装配时,将堵头拉杆从管节壁外侧插入单向导入孔内,并将倒锥形堵头推入单向导入孔的倒锥形孔内;将梅花孔板从管节壁内侧套装在堵头拉杆上,并推至封堵机构安装孔的顶端;将弹簧套装在堵头拉杆上,并推至弹簧前端与梅花孔板相接触;将套筒套装在弹簧外侧,并推至套筒前端与梅花孔板相接触;将垫板套装在堵头拉杆上,压缩弹簧将垫板推至套筒口沿;将螺母旋装在堵头拉杆末端的螺纹上,且使得弹簧始终处于压缩状态。

2.根据权利要求1所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述刚性凸条的横截面形状为三角形或圆形。

3.根据权利要求1所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,在单向导入孔两侧的刚性凸条为断续结构,即一整根刚性凸条的中间有若干缺口。

4.根据权利要求1所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述刚性凸条的间距为30cm至50cm,所述刚性凸条的高度为3cm至6cm。

5.根据权利要求1所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述刚性凸条由角钢或圆形直条钢焊接在管节的混凝土钢筋框架上构成。

6.根据权利要求1至5任意一项所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述封堵机构的孔板和套筒为一体结构,即孔板被固定在套筒的前端面。

7.根据权利要求1至5任意一项所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述单向导入孔的注浆孔与封堵机构安装孔之间设置有锥形过渡段。

8.根据权利要求1至5任意一项所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述单向导入孔的管节壁外侧的倒锥形孔内设置有金属衬套。

9.根据权利要求1至5任意一项所述硬岩地质条件大断面矩形管节减阻结构,其特征在于,所述套筒的后端设置有密封盖。

技术总结为解决现有技术硬岩地质条件大断面矩形管顶管方法存在着岩石可能与管节壁外表面形成硬摩擦和导入孔可能反渗或堵塞等问题,本发明提出一种硬岩地质条件大断面矩形管节减阻结构,在管节壁外表面间隔固定设置若干轴向刚性凸条,且刚性凸条贯穿管节的整个轴向;在导入孔设置防反渗装置,包括,对管节壁上的导入孔进行修改使之成为单向导入孔,且在单向导入孔内设置封堵机构;其中,所述单向导入孔贯穿整个管节壁,且管节壁外侧的开口为倒锥形孔;所述封堵机构安装在单向导入孔内。本发明的有益技术效果是刚性凸条支撑岩石,使两者之间的面接触改变为线接触,还避免润滑浆液被挤出;防反渗装置防止润滑浆液和地下水反渗,还避免单向导入孔被堵塞。技术研发人员:陈阁琳,陈敏,熊伟,马俊龙,张奎,高昆渝,田荣受保护的技术使用者:重庆两江新区建设有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/115061.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。