一种用于施工坚硬岩的凿岩锤装置的制作方法

- 国知局

- 2024-07-27 10:40:54

本技术涉及凿岩锤,具体涉及一种用于施工坚硬岩的凿岩锤装置。

背景技术:

1、在礁石清除过程中,凿岩法主要是由抓斗挖泥船将抓斗换成凿岩锤进行施工。施工过程中,运用钢缆上的凿岩锤,将其提升到一定高度后自由落下,依靠其自身重力和重力加速度冲击水下岩石,冲击或插入岩层,以纵向冲击载荷破碎岩石,如此反复进行。

2、目前国内市场上大部分凿岩锤的主吊孔为侧面横穿凿岩锤锤柄的穿孔结构,凿岩锤采用钢丝绳或者圆环链条通过凿岩锤上的穿过结构进行吊装。相同工况下,钢丝绳和圆环链条故障磨损频次不同,单次更换钢丝绳的维修时间和成本要远大于单次更换圆环链条故障所需维修时间和成本。但随岩石硬度、强度增加,钢丝绳和起重圆环链条故障频次均呈线性增加。根据类似凿岩工程施工经验,对软质岩石,一般采用钢丝绳吊装凿岩锤施工,软岩施工中钢丝绳使用时间长,能自动找平,凿岩施工便捷,更换钢丝绳所需维修时间短,虽然钢丝绳的单价较高,但故障率远低于圆环链条,总体来看,施工效率高,成本低,但是遇到坚硬岩时钢丝绳故障率极高,易被压断,频繁更换钢丝绳增加了大量的停工维修时间和材料采购成本,会造成施工效率低,成本高的问题。

3、对硬质岩石,因其抗冲击能力强,施工硬岩时故障率较钢丝绳低,更换圆环链条所需材料少,总维修成本较低,但施工过程没有钢丝绳吊装时顺畅,链环易打结,找平时间长,圆环链条断裂的维修时间也比钢丝绳长,遇到坚硬岩时,圆环链条受冲击力作用,故障率高,易被压断,更换圆环链条速度慢,频繁更换圆环链条增加了大量的停工维修时间,施工效率低。

4、因此,针对坚硬岩或极坚硬岩采用凿岩锤施工工艺,原有钢丝绳的吊装结构在主吊孔附近极易压断,钢丝绳故障率极高,频繁更换钢丝绳所需采购成本极大,凿岩施工时间利用率低,施工效率低,不具备钢丝绳吊装凿岩锤对硬岩/坚硬岩进行凿岩施工的可行性;同样,原有圆环链条的吊装结构在主吊孔附近易压断,同样存在圆环链条故障率高,频繁故障维修所需时间极长,凿岩施工时间利用率低的问题,因此也不具备钢丝绳吊装凿岩锤对硬岩/坚硬岩进行凿岩施工的可行性。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种适用于施工坚硬岩的凿岩锤吊装装置,能够减少在施工时对凿岩锤钢丝绳/圆环链条的冲击,减少吊装设备故障,延长使用寿命,节约施工成本,提高施工效率,具体技术方案如下:

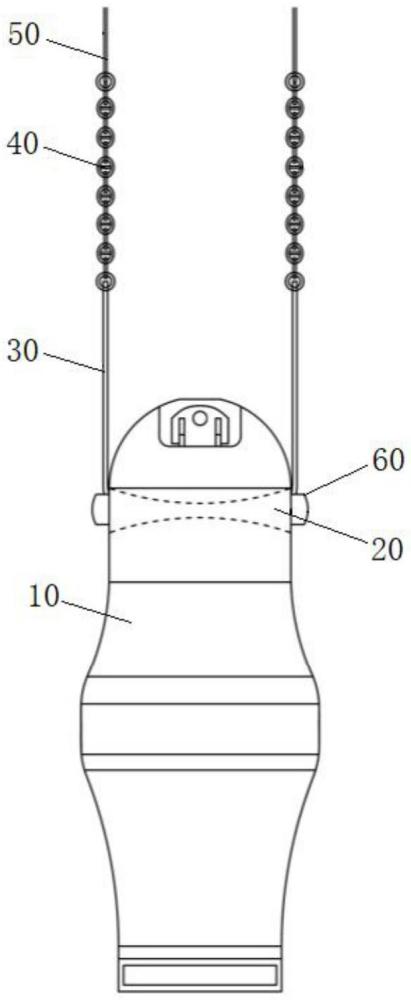

2、一种用于施工坚硬岩的凿岩锤装置,包括凿岩锤本体,还包括穿过凿岩锤本体主吊孔设置的吊装钢丝、固定设置在吊装钢丝端部的圆环链条以及设置在圆环链条远离吊装钢丝一端的吊机钢丝,其中,所述吊装钢丝和吊机钢丝与圆环链条的连接处均设有用于锁紧钢丝的限位机构。

3、优选的,所述凿岩锤本体沿主吊孔的两端侧壁设有耐磨护耳,所述耐磨护耳为外凸结构。

4、优选的,所述耐磨护耳的上下两侧均与主吊孔连通设置。

5、优选的,所述限位机构包括套管、沿套管侧壁轴向相对设置的容置槽和限位槽、设置在容置槽内的卡块以及沿套管径向穿过限位槽和容置槽并与卡块固定的卡杆。

6、优选的,所述卡块上开设有与容置槽相匹配的弧形槽。

7、优选的,所述卡杆为u型杆,且所述卡杆包括扣合部以及自扣合部平行外延的连接部。

8、优选的,所述连接部外延至贯穿卡块,且连接部上固设有锁紧螺母。

9、优选的,所述套管端部螺纹连接有锁紧管,所述锁紧管远离套管的内壁弹性伸缩设置有用于与钢丝贴合的锁紧块。

10、优选的,所述锁紧管内壁设置有环形的滑槽,所述锁紧块滑动连接在滑槽内,所述滑槽底壁固设有与锁紧块滑动相连的滑杆,所述锁紧块侧壁与滑槽底壁之间还设有置于滑杆外围的弹簧。

11、由以上技术方案可知,本实用新型具有如下有益效果:

12、1.本实用新型中,通过设计了吊机钢丝+圆环链条+吊装钢丝组成吊装结构,使凿岩施工时吊装钢丝具有更长的使用寿命,凿岩受损情况一般为连接吊装钢丝和吊机钢丝的圆环链条断裂一处圆环,维修时只需拆除破损圆环,重新焊接好即可,极大节约了备件成本,而吊装钢丝的磨损基本与正常使用磨损一致,只需定期更换即可,因此本实用新型充分利用钢丝和圆环链条的优点,显著降低了频繁更换钢丝绳所需巨额成本和圆环链条/的冲击,减少吊装设备故障,延长使用寿命,节约施工成本,提高施工效率。

13、2.本实用新型中,通过在凿岩锤主吊孔上增加耐磨护耳结构,使凿岩锤在施工硬岩/坚硬岩时,可使用钢丝绳吊装凿岩锤,通过耐磨护耳的保护,钢丝绳不易被压断,能具有正常的使用寿命,不仅故障率低,且更换便捷。

技术特征:1.一种用于施工坚硬岩的凿岩锤装置,包括凿岩锤本体(10),其特征在于,还包括穿过凿岩锤本体主吊孔(20)设置的吊装钢丝(30)、固定设置在吊装钢丝端部的圆环链条(40)以及设置在圆环链条远离吊装钢丝一端的吊机钢丝(50),其中,所述吊装钢丝和吊机钢丝与圆环链条的连接处均设有用于锁紧钢丝的限位机构。

2.根据权利要求1所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述凿岩锤本体(10)沿主吊孔(20)的两端侧壁设有耐磨护耳(60),所述耐磨护耳为外凸结构。

3.根据权利要求2所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述耐磨护耳的上下两侧均与主吊孔连通设置。

4.根据权利要求1所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述限位机构包括套管(710)、沿套管侧壁轴向相对设置的容置槽(720)和限位槽(730)、设置在容置槽内的卡块(740)以及沿套管径向穿过限位槽和容置槽并与卡块固定的卡杆(750)。

5.根据权利要求4所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述卡块(740)上开设有与容置槽(720)相匹配的弧形槽(741)。

6.根据权利要求4所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述卡杆(750)为u型杆,且所述卡杆包括扣合部以及自扣合部平行外延的连接部。

7.根据权利要求6所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述连接部外延至贯穿卡块(740),且连接部上固设有锁紧螺母(760)。

8.根据权利要求4所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述套管(710)端部螺纹连接有锁紧管(770),所述锁紧管远离套管的内壁弹性伸缩设置有用于与钢丝贴合的锁紧块(780)。

9.根据权利要求8所述的用于施工坚硬岩的凿岩锤装置,其特征在于,所述锁紧管(770)内壁设置有环形的滑槽(771),所述锁紧块(780)滑动连接在滑槽内,所述滑槽底壁固设有与锁紧块(780)滑动相连的滑杆(772),所述锁紧块侧壁与滑槽底壁之间还设有置于滑杆外围的弹簧(773)。

技术总结本技术提供一种用于施工坚硬岩的凿岩锤装置,包括凿岩锤本体,还包括穿过凿岩锤本体主吊孔设置的吊装钢丝、固定设置在吊装钢丝端部的圆环链条以及设置在圆环链条远离吊装钢丝一端的吊机钢丝,其中,所述吊装钢丝和吊机钢丝与圆环链条的连接处均设有用于锁紧钢丝的限位机构,所述凿岩锤本体沿主吊孔的两端侧壁设有耐磨护耳,所述耐磨护耳为外凸结构,本技术充分利用钢丝和圆环链条的优点,显著降低了频繁更换钢丝绳所需巨额成本和圆环链条/的冲击,减少吊装设备故障,延长使用寿命,节约施工成本,提高施工效率;此外,通过耐磨护耳的保护,钢丝绳不易被压断,能具有正常的使用寿命,不仅故障率低,且更换便捷。技术研发人员:陶宗恒,吴泽文,唐伟,潘雪成,李奥,陆磊,刁文鑫,潘耀,钟旭华,刘伟,何育辉受保护的技术使用者:中交广州航道局有限公司技术研发日:20231010技术公布日:2024/7/4本文地址:https://www.jishuxx.com/zhuanli/20240726/114759.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表