一种机械式钻孔缝槽深度测定装置及缝槽深度测定方法与流程

- 国知局

- 2024-07-27 10:49:48

本发明属于煤矿瓦斯治理,特别提供了一种机械式钻孔缝槽深度测定装置及缝槽深度测定方法。

背景技术:

1、煤矿瓦斯作为矿井最严重的灾害之一,长久以来持续威胁着煤矿工人的生命和财产安全,当前煤矿井下治理瓦斯方式主要采用钻孔抽采瓦斯以减小瓦斯压力与含量,随着浅部资源的开采,矿井开采深度逐年增加,高瓦斯、低透气性煤层比例逐渐增加,在低透气性煤层中进行瓦斯抽采时,常规的抽采方式面临着抽采量小、抽采浓度低、抽采衰减速度快等问题,需要利用钻孔增透方式增加抽采区域煤层透气性。

2、钻孔割缝或造穴卸压增透方式在矿井瓦斯促抽增效中应用范围广、效果好,不仅可以直接用于钻孔卸压增透,也可用于水力压裂增透过程中的应力场诱导,但对于钻孔割缝或造穴卸压增透效果的考察当前通常利用间接计算的方式进行,考察手段主要为通过数值模拟、通过割缝或造穴过程中出煤量计算等效割缝半径、通过后期抽采数据对增透效果进行反演等。

3、对钻孔割缝或造穴实际施工时,在钻孔不同旋转角度处受钻孔周边煤体应力分布、煤体内裂隙分布、煤体坚固性系数、钻孔角度导致的孔内积水不均匀、煤体非均质性等多种因素影响,割缝或扩孔形状并非标准圆环形。当前缝槽尺寸考察方式依赖于计算反演,考察结果不准确,依赖于当前的考察结果指导矿井钻孔设计不够严谨,容易在抽采区域内形成抽采空白带,影响矿井安全生产甚至发生瓦斯事故。

技术实现思路

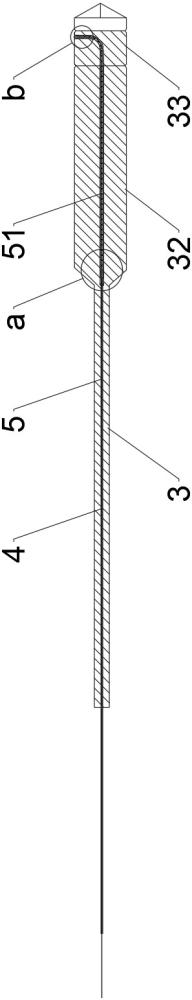

1、为解决上述技术问题,本发明采用的技术方案是:一种机械式钻孔缝槽深度测定装置,包括外管、内管和中心杆,外管的内腔呈l形,外管的管腔两端分别为入口和出口,出口径向设置于外管外侧壁的前端,入口轴向设置于外管的后端,内管同轴套接于中心杆上,内管同轴设置于外管的内部,中心杆的前段为软杆且后段为硬杆;

2、所述外管内腔的前端同轴设置有多个测量块,最前端的测量块与中心杆的前端固定连接,其他的测量块均套接于中心杆的软杆上构成测量阵列,内管的前端与最后端的测量块抵接,测量块能够在内管的驱动下在外管的管腔内滑动;

3、所述测量块包括大直径段和小直径段,小直径段一体成型于大直径段的一端,大直径段的另一端开设有装配槽,装配槽的内径与小直径段的外径相匹配,且装配槽的内壁设置有内螺纹,小直径段的外壁设置有外螺纹,多个测量块能够通过外螺纹和内螺纹配合实现首尾螺接。

4、进一步地,所述外管在内壁的临近出口处轴向设置有多个垂直限位条和多个螺纹限位条,多个垂直限位条和多个螺纹限位条均中心对称,垂直限位条和螺纹限位条轴向间距小于大直径段的长度;

5、所述大直径段的外壁上开设有垂直导槽和螺纹导槽,且垂直导槽的设置位置和形状与垂直限位条相匹配,螺纹导槽的形状与螺纹限位条相匹配,外管的内部还滑动安装有内管推头,内管推头的后端面与内管固定连接,内管推头的前端面与最后端的测量块相抵接。

6、进一步地,所述中心杆自带长度刻度,外管端部自带角度刻度。

7、进一步地,所述软杆为紧固索,紧固索采用钢丝绳制作,紧固索通过紧固索连接头与硬杆固定连接,且紧固索能够在外管的导向下弯折。

8、进一步地,所述外管的前端由储存装置和变向装置构成,外管的后端为直管,直管的前端与储存装置的后端螺接,储存装置的内腔为储存腔,变向装置螺接于储存装置的前端,出口位于变向装置的侧壁上,且出口处的内壁设置有出口限位块,储存装置内腔的后端设置有入口限位块。

9、进一步地,所述变向装置的前端为圆锥状。

10、进一步地,所述大直径段的端面上开设有弹簧嵌槽,小直径段外套接有弹簧,且弹簧的根部嵌入于弹簧嵌槽内,弹簧嵌槽的深度与弹簧压缩状态下的长度相匹配。

11、一种缝槽深度测定方法,具体步骤如下:

12、步骤1:实施钻孔作业并进行割缝作业,记录缝槽位置,清洗钻孔,退出钻杆;

13、步骤2:组装机械式钻孔缝槽深度测定装置,并将其下放至钻孔内;

14、步骤3:固定外管,使其在钻孔内深度保持不变,旋转外管使出口转至钻孔的初始测量角度;

15、步骤4:拼装测量块,并将拼装后的测量块下放至缝槽内,直至测量块到达缝槽测量位置最深点;

16、步骤5:将测量块撤出缝槽,并进行该钻孔其他检测角度的深度测量;

17、步骤6:重复步骤4~步骤5,以此循环多次,完成当前缝槽的全部预定角度的深度测量;

18、步骤7:继续加装外管、内管和中心杆,直至出口到达下一个缝槽处,并重复步骤4~步骤6的操作流程,对该缝槽进行深度测量;

19、步骤8:重复步骤7的操作,直至完成当前钻孔内所有缝槽的测量工作后,将机械式钻孔缝槽深度测定装置从钻孔中抽出,逐节拆卸外管、内管和中心杆,直至机械式钻孔缝槽深度测定装置完全退出钻孔。

20、进一步地,所述步骤4的详细实施过程为:拉动中心杆,使前端的第一个测量块卡在出口处,测量并记录中心杆尾部与外管尾部的距离l1;

21、推动内管并拉动中心杆使内管前进,直至内管无法前进,记录中心杆尾部与外管尾部的距离为l2;

22、根据外管前端的直径d和钻孔直径d,计算得出缝槽深度为(l1-l2)-(d-d)。

23、进一步地,所述步骤5的详细实施过程为:当前角度缝槽深度测量结束后,将测量块撤出缝槽;

24、维持外管的固定状态,并对中心杆施加拉力,拖拽测量块及内管回撤,同时对内管施加小于在先拉力的推力,保证测量块撤出后依然排列紧凑;

25、待测量块完全撤出缝槽,转动外管调整机械式钻孔缝槽深度测定装置的检测角度。

26、使用本发明的有益效果是:

27、本发明的测定装置的测量块能够通过内管推动的方式实现自动连接,连接前能够流畅通过具备一定回转角度的管腔,可实现腔内变向,测量块相互连接后,其侧向具有抗弯强度,轴向具有抗压强度,可以在钻孔割缝缝槽内有水和煤渣的情况下,深入到缝槽深部测量缝槽实际深度,确定割缝造穴截面实际形状;

28、通过本发明的测定方法,可以精准的对割缝缝槽深度进行测量,保障了钻孔设计的科学性和瓦斯抽采的均匀有效性。

技术特征:1.一种机械式钻孔缝槽深度测定装置,其特征在于:包括外管、内管和中心杆,外管的内腔呈l形,外管的管腔两端分别为入口和出口,出口径向设置于外管外侧壁的前端,入口轴向设置于外管的后端,内管同轴套接于中心杆上,内管同轴设置于外管的内部,中心杆的前段为软杆且后段为硬杆;

2.根据权利要求1中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述外管在内壁的临近出口处轴向设置有多个垂直限位条和多个螺纹限位条,多个垂直限位条和多个螺纹限位条均中心对称,垂直限位条和螺纹限位条轴向间距小于大直径段的长度;

3.根据权利要求1中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述中心杆自带长度刻度,外管端部自带角度刻度。

4.根据权利要求3中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述软杆为紧固索,紧固索采用钢丝绳制作,紧固索通过紧固索连接头与硬杆固定连接,且紧固索能够在外管的导向下弯折。

5.根据权利要求1中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述外管的前端由储存装置和变向装置构成,外管的后端为直管,直管的前端与储存装置的后端螺接,储存装置的内腔为储存腔,变向装置螺接于储存装置的前端,出口位于变向装置的侧壁上,且出口处的内壁设置有出口限位块,储存装置内腔的后端设置有入口限位块。

6.根据权利要求5中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述变向装置的前端为圆锥状。

7.根据权利要求1中所述的一种机械式钻孔缝槽深度测定装置,其特征在于:所述大直径段的端面上开设有弹簧嵌槽,小直径段外套接有弹簧,且弹簧的根部嵌入于弹簧嵌槽内,弹簧嵌槽的深度与弹簧压缩状态下的长度相匹配。

8.一种缝槽深度测定方法,应用了权利要求1-7中任意一项所述的一种机械式钻孔缝槽深度测定装置,其特征在于:具体步骤如下:

9.根据权利要求8中所述的一种缝槽深度测定方法,其特征在于:所述步骤4的详细实施过程为:拉动中心杆,使前端的第一个测量块卡在出口处,测量并记录中心杆尾部与外管尾部的距离l1;

10.根据权利要求8中所述的一种缝槽深度测定方法,其特征在于:所述步骤5的详细实施过程为:当前角度缝槽深度测量结束后,将测量块撤出缝槽;

技术总结本发明属于煤矿瓦斯治理技术领域,特别提供了一种机械式钻孔缝槽深度测定装置及缝槽深度测定方法,机械式钻孔缝槽深度测定装置包括外管、内管和中心杆,外管的内腔呈L形,该管腔的两端分别为入口和出口,外管内腔的前端同轴设置有多个测量块;缝槽深度测定方法具体步骤为,实施钻孔作业并进行割缝作业;组装机械式钻孔缝槽深度测定装置;调整外管至初始测量角度;拼装测量块,并将拼装后的测量块下放至缝槽内,直至测量块到达缝槽测量位置最深点;将测量块撤出缝槽,并进行该钻孔其他检测角度的深度测量。本发明通过测量块可实现腔内变向,通过推动内管带动测量块进入缝槽深部进行测量。技术研发人员:许幸福,李艳增,曹垚林,周睿,苏伟伟,薛伟超,邹永洺,韩兵,刘伯伟,程士宜,黄鹤,郭重威,聂荣山,马金魁,张文柯,石永生,赵新,赵晓亮,汪开旺受保护的技术使用者:中煤科工集团沈阳研究院有限公司技术研发日:技术公布日:2024/7/15本文地址:https://www.jishuxx.com/zhuanli/20240726/115865.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表