一种盾构法隧道掘进速度智能控制系统的制作方法

- 国知局

- 2024-07-27 10:53:23

本发明涉及盾构法隧道掘进智能控制,具体为一种盾构法隧道掘进速度智能控制系统。

背景技术:

1、盾构法隧道掘进速度控制系统在现有技术中主要利用传感器网络、自动化控制技术和智能算法,通过实时监测掘进参数(如速度、推力、扭矩和土压等)并应用人工智能和机器学习模型,动态调整和优化掘进速度,以提高施工效率和安全性;并能够自动响应施工过程中遇到的各种复杂地质条件和施工参数变化,从而实现精准控制和高效掘进;

2、尽管现有的盾构法隧道掘进速度智能控制系统具有较高的自动化和智能化水平;但仍存在一些问题,盾构法中盾构机搭载的管片拼装机往往采用人工去控制管片拼装机,存在拼装精度不高、施工效率低以及盾构速度难以优化的问题。

技术实现思路

1、本发明的目的在于为了解决现有盾构机拼装存在拼装精度不高、施工效率低以及盾构速度难以优化的问题,而提出一种盾构法隧道掘进速度智能控制系统。

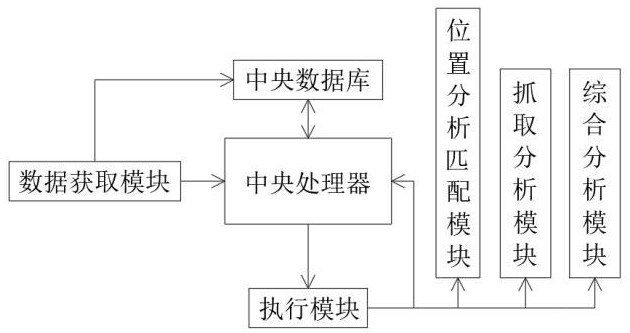

2、本发明的目的可以通过以下技术方案实现:一种盾构法隧道掘进速度智能控制系统,包括管片拼装机本体,位置分析匹配模块、抓取分析模块和综合分析模块;

3、所述管片拼装机本体通过主体旋转装置与盾构机进行固定连接,管片拼装机结构主体与主体旋转装置进行固定旋转连接,液压油缸二与管片拼装机结构主体和抓取爪旋转装置进行固定旋转连接,液压油缸一与管片拼装机结构主体和液压油缸二进行固定旋转连接,抓取爪通过液压旋转装置与抓取爪旋转装置进行固定旋转连接,吊装钩安装在抓取爪上;激光扫描仪a对管片进行扫描,并由抓取爪和吊装钩对管片进行抓取拼装;

4、所述位置分析匹配模块用于对管片数据进行分析;通过工业高清摄像仪获取管片数据中的管片尺寸和形状,由工业高清摄像仪对管片尺寸识别得到管片型号;

5、位置分析匹配模块还用于对位置数据进行分析;通过获取对管片的外径和内径进行识别分析,并由激光扫描仪对管片进行扫描,将扫描反馈数据导入计算机模型,再通过扫描反馈数据构建管片三维模型对模型内径曲率平滑度进行检测;通过建立xyz坐标系模型得到模型内径曲率平滑度,将其与预设模型内径曲率平滑度位置区间进行比较得到管片型号曲率平滑度对应的位置;

6、所述抓取分析模块用于对抓取操作进行执行分析;通过获取抓取操作时的抓取数据对其中管片位置数据进行分析得到管片与管片拼装机的管片放置角度和管片拼装机到管片中心距离;再通过管片放置角度和管片中心距离进行加权计算得到管片拼装机执行系数;管片拼装机执行系数由执行模块执行管片拼装机对管片进行抓取;

7、抓取分析模块还用于对拼装操作进行执行分析;通过获取管片拼装操作对应的数据,其中包括拼装精度数据和拼装位置数据;对拼装位置数据进行分析得到对应拼装位置;对拼装精度数据进行分析,通过搭载雷达检测设备对安装精度进行获取检测,确保管片拼装精度属于该管片型号对应的允许拼装缝隙间距公差范围内;

8、综合分析模块用于对整个盾构机的盾构速度进行分析得到盾构机综合盾构实时速度。

9、作为本发明的一种优选实施方式,还包括中央数据库、数据获取模块和执行模块;

10、所述中央数据库用于储存盾构机的运行数据;

11、所述数据获取模块用于获取盾构法中管片拼装机的数据,管片拼装数据包括管片数据、位置数据和拼装数据;

12、所述执行模块用于执行管片拼装机相应操作和模块之间的操作。

13、作为本发明的一种优选实施方式,所述位置分析匹配模块用于对管片数据进行分析,具体过程为:

14、通过工业高清摄像仪获取管片数据中的管片尺寸和形状进行识别,由工业高清摄像仪捕捉管片运输装置平台,并通过获取中央数据库中事先预设工业高清摄像仪与运输装置平台之间的距离和拍摄照片,标为距离一和照片尺寸一,由工业高清摄像仪对进行管片尺寸识别时,获取工业高清摄像仪和运输装置平台之间的距离和拍摄管片照片,标为距离二和初步管片尺寸,再将距离二比上距离一等于初步管片尺寸比上照片尺寸一,得到初步管片尺寸;将得到初步管片尺寸与中央数据库中的预设型号对应的尺寸浮动区间进行比较,得到管片的初步型号。

15、作为本发明的一种优选实施方式,所述位置分析匹配模块用于对管片数据进行分析;再通过对拍摄管片照片上的吊装孔的数量、形状、大小和位置进行获取识别分析,将通过对管片照片颜色灰值进行调控,调控依据管片照片中的管片表面颜色灰值的统一性,灰值的统一性通过管片表面区域内的若干个像素对应的灰值进行均值计算得到管片表面区域内像素平均灰值,进行方差计算得到管片表面颜色灰值系数,将其与预设灰值的统一性区间进行匹配,得到黑像素区域。

16、作为本发明的一种优选实施方式,所述对黑像素区域进行分析,具体过程为:

17、通过不同黑像素区域数量,并与管片初步型号对应预设吊装孔数量进行比对,若不同黑像素区域数量与管片初步型号对应预设吊装孔数量一致时,对不同的黑像素区域进行位置检测,通过在管片表面像素区域作平面坐标系与预设管片初步型号对应坐标点范围同一比例时进行比对,若位置一致时确定管片型号;反之,则对不同黑像素区域形状和大小进行分析,并将不同黑像素区域形状与中央数据库吊装孔预设形状进行比对;若形状一致时,则对不同黑像素区域大小进行分析;反之,将黑像素区域移除;对不同黑像素区域大小进行分析;将通过获取不同黑像素区域对应的像素数量,并获取像素对应尺寸进行面积计算;再通过将面积进行比例换算并与中央数据库吊装孔预设大小面积同一标准值时进行比对,若大小面积一致时,则对不同黑像素区域进行位置检测;反之,将对应黑像素区域进行移除。

18、作为本发明的一种优选实施方式,所述位置分析匹配模块还用于对位置数据进行分析,具体过程为:

19、通过获取对管片的外径和内径进行识别分析,并由激光扫描仪对管片进行扫描,将扫描反馈数据导入计算机模型,再通过扫描反馈数据构建管片三维模型得到的内径曲率,并对模型内径曲率平滑度进行检测,通过建立xyz坐标系模型,计算模型围成的图形面积并统计得到面积总值,将其对应的数值作为模型内径曲率平滑度;将模型内径曲率平滑度与预设模型内径曲率平滑度位置区间进行比较,得到管片对应的位置。

20、作为本发明的一种优选实施方式,所述抓取分析模块用于对抓取操作进行执行分析;具体为:

21、通过对管片位置数据进行分析,管片位置数据包括管片放置角度、管片中心距离和管片拼装方向;管片的放置角度通过盾构机盾构方向作为直线,直线通过盾构机中心位置,并垂直盾构机刀盘;再通过管片中心位置作射线,且射线垂直于管片内径弧形边缘,再将射线平移与直线相交得到射线与直线之间的锐角夹角和钝角夹角;再通过基于激光扫描仪得到管片的安装方向,通过建立模型,再通过获取中央数据库内该管片类型对应的安装方向,若管片在运输装置平台反之为安装反方向时,则将钝角夹角角度作为管片放置角度;若管片在运输装置平台反之为安装方向时,则将锐角夹角角度作为管片放置角度。

22、作为本发明的一种优选实施方式,所述抓取分析模块对管片中心距离进行计算;通过依据位置分析匹配模块识别管片对应的型号以及工业高清摄像仪垂直于运输装置平台时之间的距离,标为垂距离;将管片对应的型号的管片厚度;再通过获取管片中心位置与工业高清摄像仪的水平距离,并通过工业高清摄像仪垂直于运输装置平台时进行拍照,且通过预设运输装置平台在工业高清摄像仪垂直拍照时运输装置平台的尺寸,并于工业高清摄像仪垂直于运输装置平台时进行拍照的管片中心位置与运输装置平台照片进行比得到距离一,再通过获取工业高清摄像仪垂直于运输装置平台之间的水平距离,标为距离二,将距离一和距离二进行相加得到平距离;将管片厚度、垂距离和平距离进行勾股计算得到管片中心距离。

23、作为本发明的一种优选实施方式,所述抓取分析模块还用于对拼装操作进行执行分析;具体为:

24、通过获取安装精度数据和拼装位置数据;对拼装位置数据进行分析,得到对应拼装位置;对拼装精度数据进行分析,通过对安装精度进行获取检测,雷达检测设备通过发出接收的超声波获取管片之间的拼装缝隙间距,并与该管片型号对应的允许拼装缝隙间距公差范围进行比较,若不属于该管片型号对应的允许拼装缝隙间距公差范围内时,通过管片拼装机对拼装管片位置进行轻微调整,紧接着通过雷达检测设备获取管片之间的拼装缝隙间距与该管片型号对应的允许拼装缝隙间距公差范围进行比较,直到拼装缝隙间距属于该管片型号对应的允许拼装缝隙间距公差范围内时。

25、作为本发明的一种优选实施方式,所述综合分析模块用于对整个盾构机的盾构速度进行分析;通过中央处理器获取其他盾构速度的实时影响系数;再通过获取管片拼装机完成一个管片实时拼装周期所用的时间以及获取管片型号对应的拼装周期系数;将管片实时拼装周期时间乘以其他盾构速度的实时影响系数乘以管片型号对应的拼装周期系数得到盾构机综合盾构实时速度。

26、与现有技术相比,本发明的有益效果是:

27、1、本发明通过位置分析匹配模块利用工业高清摄像仪和激光扫描仪等高精度设备,对盾构隧道施工中的管片进行精确识别和分析,并结合中央数据库中的预设数据,通过多种智能算法进行尺寸和位置匹配;智能控制系统能够显著提高管片识别的准确性和效率,减少人工干预,提高施工的自动化程度和精度。同时,系统对管片表面灰度和曲率的详细分析确保了管片在拼装过程中的精度和质量,从而提升了隧道施工的整体效率和安全性。

28、2、本发明通过抓取分析模块分析抓取和拼装操作,利用激光扫描仪、工业高清摄像仪和雷达检测设备,确保管片在抓取和拼装过程中的精度和牢固性。通过获取和计算管片的放置角度、中心距离和拼装方向,系统能够精确控制拼装机的操作,保证每个管片在正确的位置和角度进行拼装。此外,通过实时检测拼装精度和缝隙间距,并与预设公差范围进行比较,系统能够在必要时自动进行调整,从而确保拼装的高精度和稳定性。这一智能化的操作大大提高了施工效率和安全性,减少了人为干预和误差,提高了隧道建设的整体质量。

29、3、本发明通过综合分析模块全面分析盾构机的各项操作数据,管片拼装周期、拼装周期系数以及其他影响盾构速度的因素,计算出盾构机的综合盾构速度;利用中央处理器对这些数据进行实时分析和处理,可以精准调节盾构速度,优化施工进度;并提高了施工效率,还确保了每个环节的协调运作,从而减少了施工过程中的停滞和误差。最终,综合分析模块实现了对盾构机速度的智能化控制,提升了隧道施工的整体效率和安全性。

30、附图说明

31、为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

32、图1为本发明的原理框图;

33、图2为本发明的xyz坐标系模型图;

34、图3为本发明的管片三维模型图;

35、图4为本发明的管片拼装机示意图;

36、图5为本发明的管片拼装机抓取结构示意图;

37、图6为本发明的管片拼装机细节图。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116232.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表