一种隧道二衬台车料位监测、振捣的控制系统及控制方法与流程

- 国知局

- 2024-07-27 10:54:16

本发明涉及二衬台车混凝土浇筑,具体涉及一种隧道二衬台车料位监测、振捣的控制系统及控制方法。

背景技术:

1、隧道施工过程中,在爆破和挖掘施工后,隧道的表面呈现坑洼不平的状态,此时会采用喷射混凝土方式进行一次隧道表面的填充加固(此过程简称一衬),然后再在此表面挂土工布以及布设防水板进行隔水表面处理,再利用二衬台车进行二次混凝土填充成型(简称二衬)。

2、隧道二次衬砌施工是至关重要的工序。目前二衬台车的模板主要包括位于两侧的侧模板以及顶部的顶部模板,浇筑过程中必须进行混凝土振捣作业,以便排除混凝土中的气泡,提高混凝土的密实度,保证二衬混凝土的浇筑质量。而且在二衬混凝土浇筑过程中,需要分为多次依次在二衬台车两侧的侧模板交替进行浇筑,最后才完成顶部模板的浇筑,在侧模板浇筑过程中,每次浇筑的高度不宜过高,以避免二衬台车其中一侧的侧模板中混凝土浇筑过多而使台车两侧压力差过大,造成台车变形或者爆模等问题;且现有施工一般是人工依靠经验来判断每次浇筑时混凝土的浇筑高度,当浇筑高度上升至预定高度时手动进行振捣作业。采用前述的施工方式虽然能够完成二衬混凝土填充成型,但是实际操作中存在多种问题:

3、1.人工在确定浇筑高度时,由于二衬台车都是由10mm厚度以上的钢板制造而成,使得二衬台车内部呈封闭不可视状态,人工判断混凝土浇筑高度时一般是将头伸入浇注窗口探视,依靠经验查看洞壁与模板接触处的漏浆情况判断,然后实时调整混凝土注入量。此方式只能估计二衬台车单侧混凝土浇筑高度,无法准确检测以及控制等,单侧浇筑过高而造成台车变形以及爆模的风险依旧存在。

4、2.目前单侧混凝土浇筑后是由人工开启振动器完成振捣作业,由于二衬台车整体的体积十分大,需要多名工人进行操作振捣,人工振捣时不仅劳动强度大,而且无法保证振捣的同步性和一致性,使得振捣质量较差,影响二衬混凝土填充成型的质量。

5、3.二衬混凝土填充成型过程中施工环节较多,期间涉及到的众多施工要求以及施工条件等,现有技术中无法清楚知晓二衬台车内混凝土高度位置状态,也无法对施工过程进行统一有效的管理。

技术实现思路

1、本发明意在提供一种隧道二衬台车料位监测、振捣的控制系统及控制方法,以解决现有技术中二衬混凝土浇注填充位置可视性差、成型系统性管理差且成型质量低的问题。

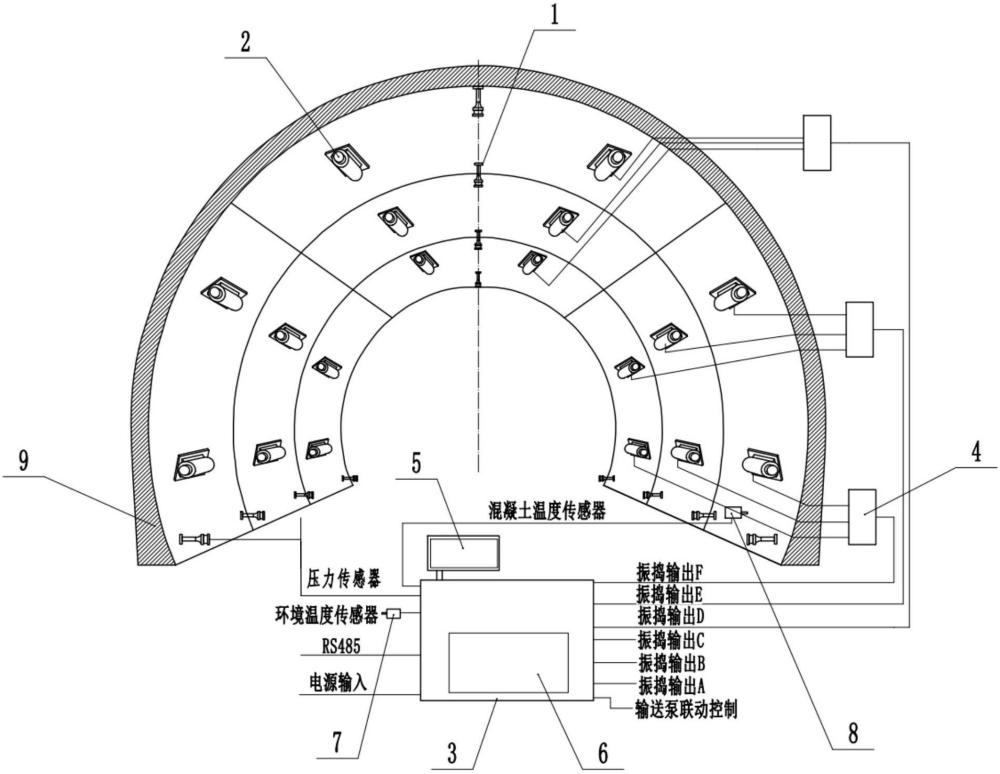

2、为解决上述问题,本发明采用如下技术方案:一种隧道二衬台车料位监测、振捣的控制系统,包括,

3、压力检测单元,包括多组沿着隧道内轮廓线方向排布的压力检测组,每组压力检测组内设有多个沿着隧道长度方向排布且用于检测混凝土浇筑高度参数的压力检测器;

4、振捣单元,包括多组沿着隧道内轮廓线方向排布的振捣组,每组振捣组内设有多个沿着隧道长度方向排布且用于振捣混凝土的振捣器;

5、控制处理单元,与压力检测单元以及振捣单元信号连接,用于接收混凝土浇筑高度参数并生成控制参数以及图形显示参数,振捣单元根据控制参数振捣浇筑的混凝土;

6、显示单元,用于接收图形显示参数并对混凝土浇筑过程进行仿真显示。

7、本方案的原理是:压力检测器用于检测混凝土浇筑高度参数,即当侧模板或者顶部模板内浇筑混凝土时,通过压力检测器对混凝土作用于压力检测器上压力大小,通过控制处理单元接收压力检测器检测到的检测压力值,即可确定混凝土浇筑的高度,并在混凝土浇筑高度满足要求时,控制处理单元控制振捣单元内其中一组振捣组对刚浇筑至符合高度要求的混凝土及时振捣,实现混凝土浇筑检测以及振捣的自动化控制;与此同时,本技术中还设置有显示单元,控制处理单元控制振捣组内振捣器对混凝土振捣时,还会根据压力检测组内压力检测器的压力检测情况生成图形显示参数,使得显示单元可以实时显示混凝土浇筑过程,即显示混凝土浇筑总体情况、当前浇筑位置以及浇筑的实时高度值。

8、本方案的有益效果是:

9、1.能够实现混凝土高度自动检测以及自动振捣:相比于现有技术中需要根据工人经验判断混凝土浇筑高度的情况,本技术中利用压力检测器对混凝土浇筑情况进行检测,根据压力检测器检测的压力值,控制处理单元即可确定实际浇筑情况,并在浇筑高度达到预定值时及时控制振捣器完成混凝土的自动振捣,不仅有效降低了人工振捣的劳动强度,还能更加及时且有效地完成振捣,实现混凝土浇筑自动检测以及浇筑后自动振捣,自动化程度高。

10、2.检测十分精准:本技术中,在设置压力检测器时,首先压力检测单元包括多组压力检测组,多组压力检测组沿着隧道内轮廓线方向排布,由于侧模板浇筑过程中,需要交替地在两个侧模板进行多次浇筑,避免浇筑过程中二衬台车两侧的压力差过大,且每次在侧模板上浇筑混凝土的高度值需要控制在一定范围内,即可利用压力检测组对侧模板的浇筑进行精准检测,通过多组沿着隧道内轮廓线方向排布设置的压力检测组,能够对二衬台车模板内混凝土浇筑情况进行精准测量,提升顶部混凝土高度检测的精准度;另外,本技术中同一压力检测组内的多个压力检测器沿着隧道长度方向排布,根据实际浇筑过程浇筑规律,越靠近浇筑点位置的混凝土高度更高,因此沿着隧道长度方向上,不同位置的混凝土高度必然不同,所以本技术中同一压力检测组内设置的多个压力检测器可以更加精准地检测出混凝土浇筑的高度值,从而更加精准地控制浇筑以及振捣等,提升浇筑质量。

11、3.振捣效果好:本技术中,将振捣单元内振捣组的组数设置为多组,控制振捣组的组数大于等于混凝土浇筑一共浇筑的次数,即可保证每次浇筑后都可以使用相应振捣组进行振捣,保证浇筑振捣的效果;同时,振捣组内设置多个振捣器,增每次振捣过程中的振捣位置数量,进一步提升振捣效果。

12、4.能够更加清楚且形象地显示浇筑过程:本技术中,通过设置显示单元,对浇筑过程进行仿真显示,使得二衬混凝土浇筑情况、压力情况、温度分布情况等一目了然,方便施工人员更加清楚且快速地掌握当前浇筑情况等,从而更好地完成二衬混凝土浇筑的管理等。

13、优选的,作为一种改进,还包括与控制处理单元信号连接的温度检测单元,用于检测环境温度和混凝土温度。

14、本方案中,通过温度检测单元检测环境温度以及混凝土温度,检测环境的目的在于确保环境温度适合混凝土浇筑,例如当环境温度低于5℃时,就不适合浇筑施工,或者需要进行混凝土保温工作,因此当环境温度低于5℃时,就可以在控制处理单元上连接报警器进行报警;另外,通过对混凝土温度进行检测,当混凝土的温度高于设置的临界值时,则需暂停混凝土浇筑,保证混凝土浇筑施工质量。

15、优选的,作为一种改进,压力检测组的数量为n,n大于等于3且n为奇数,所述振捣组的数量为5-9组,所有压力检测组中的一组压力检测组位于二衬台车模板的顶端,剩余压力检测组均分于二衬台车模板的两侧,所有振捣组均分于两个侧模板上。

16、本方案中,将压力检测组设置为大于等于3组的奇数组,振捣组的数量设置为5-9组,满足不同高度和截面的二村台车在混凝土浇筑过程中检测以及振捣的实际需要;同时,将所有压力检测组的其中一组设置在二衬台车模板顶部的端部,利用该组压力检测组对二衬台车顶部模板中混凝土压力参数进行检测,而将剩余压力检测组均分于二衬台车的两侧,符合二衬台车浇筑过程中两侧混凝土高度与压力呈明显线性关系而顶部压力较小需要单独测量的使用需求,因此采用本方案中压力检测组的排布方式,能够十分精准地对整个二衬台车模板内的混凝土进行压力检测;同时,将所有振捣组均布于两个侧模板上,在隧道内轮廓线的顶点位置不设置振捣组,一方面是方便压力检测组的安装布置,另外,利用靠近内轮廓线顶点两侧的振捣组同时对顶部模板位置的混凝土进行振捣,确保顶部模板处混凝土振捣的均匀性,避免两侧振捣密实度不同等情况产生;另外,本技术中,可以将振捣组和压力检测组沿着隧道的内轮廓线交错布置,而将压力检测器和振捣器沿着隧道长度方向错开设置,减小振捣器振捣对压力检测器检测的干扰等,实现更加精准的检测以及良好的振捣。

17、优选的,作为一种改进,所述压力检测组内压力检测器的数量为3-5个,所有压力检测器沿着隧道长度方向等距离排布,控制处理单元接收同一组压力检测组内所有压力检测器的混凝土浇筑高度参数时,取所有混凝土浇筑高度参数的平均值。

18、本方案中,同一压力检测组内压力检测器的数量为3-5个,从而沿着隧道长度方向设置3-5个检测点,以便对混凝土浇筑的高度进行多点位检测,并在控制处理单元数据处理时取所有压力检测器检测结果的平均值,从而在判断混凝土浇筑高度时更加精准,有利于提升浇筑质量。

19、优选的,作为一种改进,靠近侧模板底部压力检测组中的压力检测器距离侧模板底部的距离为0.15-0.30m,同一压力检测组内靠近二衬台车端部的压力检测器距离二衬台车端部的距离为1.0-1.50m。

20、本方案中,将靠近侧模板底部压力检测组中的压力检测器设置为距离侧模板底部0.15-0.30m,使得靠近底部的压力检测器可以较好地完成检测;同时同一压力检测组内压力检测器靠近二衬台车端部的距离设置为1.00-1.50m,避免压力检测器距离二衬台车端部距离过小,使得压力检测器能够更加精准地完成检测。

21、优选的,作为一种改进,每组振捣组中振捣器的数量为2-5个,靠近侧模板底部振捣组内振捣器距离侧模板底部的距离为0.80-1.50m,同一振捣组内靠近二衬台车端部的振捣器距离二衬台车端部的距离为1.00-1.50m。

22、本方案中,将靠近底部的振捣器设置尽量靠近底部,确保振捣的充分性,同时,避免振捣器距离二衬台车端部过近,使得靠近端部的振捣器都能发挥较好的振捣效果。

23、优选的,作为一种改进,位于同一侧的侧模板中上下相邻振捣组中的振捣器在竖直方向上错开设置。

24、本方案中,相邻振捣组中的振捣器在竖直方向上错开设置,从而使得振捣器更加均匀地布置于二衬台车的成型面上,进一步提升振捣的均匀性,从而提升振捣质量。

25、优选的,作为一种改进,所述压力检测器包括不锈钢硬平膜压力传感器,侧模板以及顶部模板上开有与不锈钢硬平膜压力传感器配合的安装孔,不锈钢硬平膜压力传感器的膜片与侧模板的内壁或者顶部模板的底壁齐平。

26、本方案中,压力检测器为不锈钢硬平膜压力传感器,不锈钢硬平膜压力传感器能够有效地对混凝土的压力进行检测,而且在安装不锈钢硬平膜压力传感器时,只需在二衬台车的模板上开设安装孔,然后固定不锈钢硬平膜压力传感器,使得不锈钢硬平膜压力传感器的膜片与二衬台车模板内壁齐平,即可精准地完成检测,而且不锈钢硬平膜压力传感器不会对二衬混凝土的浇筑等产生影响。

27、优选的,作为一种改进,所述振捣单元还包括变频器和接触器,变频器的输出端与接触器相连,接触器数量与振捣组的数量相等且一一对应设置。

28、本方案中,通过设置变频器,利用变频器实现振捣器的变频振捣,可高频和低频交替进行振捣,从而实现更好的振捣效果。

29、一种隧道二衬台车料位监测、振捣的控制方法,应用上述的一种隧道二衬台车料位监测、振捣的控制系统完成二衬台车的混凝土浇筑及振捣,包括如下步骤,

30、步骤一、其中一侧的侧模板混凝土浇筑检测及振捣,首先向其中一侧的侧模板内浇筑混凝土,位于侧模板底部压力检测组中的压力检测器检测获得侧面压力检测值,控制处理单元接收到侧面压力检测值,当侧面压力检测值达到预定值,控制处理单元控制位于侧模板底部振捣组内的振捣器进行振捣,振捣完成后停止;

31、步骤二、另一侧的侧模板混凝土浇筑检测及振捣,当步骤一中其中一侧的侧模板完成混凝土浇筑检测及振捣后,另一侧的侧模板内浇筑混凝土,该侧模板底部的压力检测器检测获得侧面压力检测值,当侧面压力检测值达到预定值时,控制处理单元控制位于另一侧侧模板底部振捣组内的振捣器进行振捣,振捣完成后停止;

32、步骤三、完成两个侧模板的浇筑振捣,依次重复步骤一和步骤二,使两个侧模板内交错先后完成混凝土浇筑以及振捣;

33、步骤四、完成顶部模板的浇筑,当完成两个侧模板的浇筑振捣后,向顶部模板浇筑混凝土,利用靠近顶部模板的压力检测器进行压力检测,获得顶部检测压力值,当顶部检测压力值达到预定值时,利用靠近顶部模板两侧的两组振捣组同时振捣,最终完成二衬混凝土浇筑及振捣。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116337.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表