一种复合片组合齿及钻头的制作方法

- 国知局

- 2024-07-27 10:54:47

本发明涉及一种复合片刀齿,特别是涉及到了一种复合片组合齿及使用了所述复合片组合齿的钻头。

背景技术:

1、聚晶金刚石复合片(pdc)钻头以其钻进速度快、寿命长、成本低等优点,目前已经成为了主流的破岩工具,在石油勘探、煤田钻采、地质勘探等领域中得到了广泛地应用。

2、作为聚晶金刚石复合片钻头的一种典型结构,其包括了钻头体,钻头体的一端在使用时与钻杆连接,另一端设置有刀翼,刀翼上固定设置有复合片。例如授权公告号为cn204782782u、授权公告日为2015年11月18日的中国实用新型专利公开了一种圆、楔混合齿pdc钻头,该pdc钻头的同一个刀翼上分别设置了锥球楔形齿和圆形齿,锥球楔形齿和圆形齿为两种不同形状的复合片,以期分别利用不同形状复合片各自的优点,达到提高钻进速度的目的。

3、此外,授权公告号为cn207470124u、授权公告日为2018年6月8日的中国实用新型专利公开了一种适用于含砾地层钻进的锥形齿钻头,该钻头同样在钻头体的刀翼上设置了圆柱形齿和锥形齿,圆柱形齿和锥形齿为两种不同形状的复合片并且沿刀翼工作时的转动方向分为前后两排布置。申请公布号为cn110145242a、申请公布日为2019年8月20日的中国发明专利申请公开了一种带有锥形辅助切削齿pdc钻头,该pdc钻头在其钻头体的刀翼上设置了前后两排复合片,相邻两刀翼中的一个上的前后两排复合片均为圆柱形齿,另一个上的前排复合片为圆柱形齿,后排复合片为锥形齿。授权公告号为cn207470124u的专利文件以及申请公布号为cn110145242a的专利申请文件中,均是希望通过复合片的布置来达到延长钻头使用寿命,提高钻进速度的目的。

4、虽然上述专利文件和专利申请文件中均未记载复合片与刀翼的结合方式。但是作为本领域的一种通用结构,复合片与刀翼的结合方式主要有以下两种:一种是将复合片压入至刀翼上所设的安装槽中,通过复合片与刀翼之间的过盈配合来固定复合片,另一种是将复合片与刀翼焊接,以焊接的方式来将复合片固定于刀翼。

5、以上两种固定方式对复合片的固定强度在实践中得到了验证。但是作为钻头来说,其钻头体上所设刀翼的数量直接影响着钻头的研磨性和钻进效率。而采用上述方式固定复合片,均需要刀翼有较大的厚度,这主要是因为钻头体本身的尺寸较大,需安装的复合片数量较多,当以冷压方式固定复合片时,需在相邻两复合片之间留出相应的操作空间,因此要求安装槽之间有足够的距离以便于进行安装复合片的操作;当以焊接方式固定复合片时,受到钻头体外形及尺寸的限制,仅能采用特定的焊接方式,如乙炔明火焊接,乙炔明火焊接时高温是由外及内传递来熔融焊料,因此焊接所需温度较高,并且时长较长(通常为20s-60s),焊接温度过高将会导致复合片的金刚石层损坏(金刚石在800℃左右的空气中会发生氧化及石墨化),为了避免焊接一复合片时,周围的复合片被重复加热而损伤,也需要保证复合片之间有足够的距离。而刀翼厚度过厚则直接导致了刀翼数量受限的问题。

技术实现思路

1、本发明的目的在于提供一种复合片组合齿,以通过间接实现复合片向钻头体的刀翼的固定,从而可减小对刀翼厚度的要求,解决现有钻头由于刀翼数量受限而导致的研磨性差和钻进效率低的问题。

2、同时本发明的目的还在于提供使用了上述复合片组合齿的钻头。

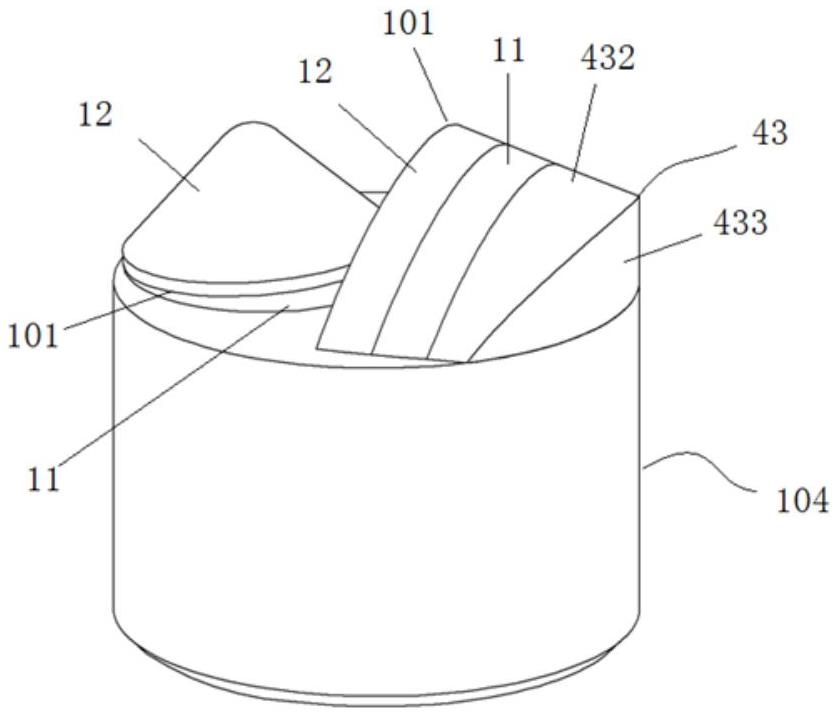

3、为了解决上述问题,本发明的复合片组合齿采用以下技术方案:一种复合片组合齿,包括独立的块状的基底,所述基底具有用于安装复合片的复合片安装部分和用于与钻头体的刀翼固定配合的固定部分,在所述复合片安装部分上固定安装有两个以上的复合片,各复合片在基底上的分布满足:当基底通过固定部分安装至刀翼上时,复合片以设定的相对位置分布在刀翼上。

4、更进一步地,至少部分所述复合片焊接固定于所述基底上。

5、更进一步地,所述基底上设置有凸起的焊接座,并通过所述焊接座上所设的焊接面与对应的复合片焊接。

6、更进一步地,所述焊接面包括设于焊接座一侧的与相应复合片的底面焊接配合的底面焊接面。

7、更进一步地,在所述基底上还设有与复合片的侧面焊接配合的侧面焊接面。

8、更进一步地,所述侧面焊接面朝上的设在所述焊接座的根部位置处。

9、更进一步地,所述基底于焊接座的根部处设置有与焊接的复合片的相应部位形状吻合的凹槽,所述侧面焊接面由所述凹槽的内壁面构成。

10、更进一步地,所述基底于焊接座的根部设置焊接平面,所述侧面焊接面由所述焊接平面构成。

11、更进一步地,所述焊接座的顶面为弧面,该弧面与焊接座焊接的复合片的外轮廓轴向延伸面相重合。

12、更进一步地,所述焊接座位于基底相应侧的边缘处,外轮廓的轮廓面位于基底的轮廓面在焊接座的凸起方向上的延伸面上。

13、更进一步地,所述复合片与基底之间的焊接为高频焊接。

14、更进一步地,至少部分复合片倾斜安装于基底,以使复合片在通过基底安装至刀翼时,相对于刀翼倾斜设定角度。

15、更进一步地,至少部分复合片相对于基底的倾斜角度不同,使相应复合片在通过基底安装至刀翼时,相对于刀翼倾斜设定角度不同。

16、更进一步地,所述复合片沿使用时钻头体的旋转方向在基底上排成至少两排。

17、更进一步地,所述复合片在基底的一平面上排成前后两排;在前后方向上,前排复合片相对于所述平面的倾斜角为-30°至30°,后排复合片相对于所述平面的倾斜角为-30°至30°。

18、更进一步地,前、后排复合片中,一排为圆柱齿或者圆柱齿的一部分,另一排为圆锥齿。

19、更进一步地,所述基底上于复合片底面一侧处设置有挡止凸起,所述挡止凸起上设有与复合片底面挡止配合的挡止面。

20、更进一步地,所述基底上设有与对应的复合片配合的焊接槽,所述焊接槽的靠近相应挡止凸起的一侧的槽壁为与挡止面共面的平面。

21、更进一步地,所述挡止凸起的顶面为弧面,该弧面与挡止凸起所对应的复合片的外轮廓轴向延伸面相重合。

22、更进一步地,所述挡止凸起位于基底相应侧的边缘处,外轮廓的轮廓面位于基底的轮廓面在挡止凸起的凸起方向上的延伸面上。

23、更进一步地,至少部分所述复合片的侧面设有焊接平面,并通过焊接平面焊接于所述基底上。

24、更进一步地,设有所述焊接平面的复合片的形状为半圆柱形,所述焊接平面由所述半圆柱形的侧面平面构成。

25、更进一步地,至少部门所述复合片过盈装配在所述基底上。

26、更进一步地,所述基底的固定部分为圆柱形或圆锥形或者球形。

27、更进一步地,所述基底为圆柱形基底,直径为14mm-25mm。

28、更进一步地,所述的复合片的硬质合金基体的形状为圆柱形或者圆柱形的一部分,该圆柱形的直径为4mm-19mm。

29、更进一步地,所述基底包括相对的顶端和低端,所述固定部分设于所述低端,复合片安装于所述顶端。

30、更进一步地,所述基底为硬质合金基底。

31、更进一步地,各所述复合片的结构相同。

32、更进一步地,所述基底上设置有用于与刀翼配合以指示基底安装位置的指示槽或者用于与刀翼配合定位基底安装位置的定位槽。

33、本发明的复合片组合齿的有益效果:本发明的复合片组合齿为开拓性发明创造。通过提供一种复合片组合齿,在将复合片安装至钻头体的刀翼上时,可首先将多个复合片固定在基底上形成复合片组合齿,而后通过基底的固定部分与钻头体的刀翼配合,将复合片组合齿整体安装至钻头体的刀翼,这相当于通过基底实现了对复合片向钻头体的刀翼的转接安装。而由于基底的尺寸要远远小于钻头体的尺寸,因此在将复合片焊接于基底上时,可选用高频焊等能够控制温度、加热范围并且快速完成焊接的工艺,在不损坏复合片的前提下实现一次对多个复合片向基地的焊接,从而使相邻复合片间的距离能够更小;在将复合片压装至基底上时,小尺寸的基底更加容易进行定位及固定,也可以使相邻的复合片间的距离更小。与钻头体的刀翼固定时,通过基底的固定部与钻头体的刀翼配合,采用焊接方式的情况下,一方面焊接位置位于基底上而非使焊接直接作用于复合片,另一方面焊接位置减少,将很大程度上减小对复合片的影响。采用冷压方式的情况下,由于压装位置减少,也可更加方便地对基底进行固定。综上,本发明通过提供一种复合片组合齿,可通过基底与钻头体的刀翼配合实现复合片向刀翼的固定,由此可减小复合片间的距离,在复合片数量相同、排布方式相同的情况下,相对于直接将复合片安装于刀翼的结构,能够减小刀翼的厚度,从而可根据需要增加钻头体的刀翼的数量,提高钻头的研磨性和钻进效率。

34、本发明的钻头采用以下技术方案:一种钻头,包括钻头体,所述钻头体上设有刀翼,所述刀翼上安装有复合片组合齿,复合片组合齿包括独立的块状的基底,所述基底具有用于安装复合片的复合片安装部分和用于与钻头体的刀翼固定配合的固定部分,在所述复合片安装部分上固定安装有两个以上的复合片,各复合片在基底上的分布满足:当基底通过固定部分安装至刀翼上时,复合片以设定的相对位置分布在刀翼上。

35、更进一步地,至少部分所述复合片焊接固定于所述基底上。

36、更进一步地,所述基底上设置有凸起的焊接座,并通过所述焊接座上所设的焊接面与对应的复合片焊接。

37、更进一步地,所述焊接面包括设于焊接座一侧的与相应复合片的底面焊接配合的底面焊接面。

38、更进一步地,在所述基底上还设有与复合片的侧面焊接配合的侧面焊接面。

39、更进一步地,所述侧面焊接面朝上的设在所述焊接座的根部位置处。

40、更进一步地,所述基底于焊接座的根部处设置有与焊接的复合片的相应部位形状吻合的凹槽,所述侧面焊接面由所述凹槽的内壁面构成。

41、更进一步地,所述基底于焊接座的根部设置焊接平面,所述侧面焊接面由所述焊接平面构成。

42、更进一步地,所述焊接座的顶面为弧面,该弧面与焊接座焊接的复合片的外轮廓轴向延伸面相重合。

43、更进一步地,所述焊接座位于基底相应侧的边缘处,外轮廓的轮廓面位于基底的轮廓面在焊接座的凸起方向上的延伸面上。

44、更进一步地,所述复合片与基底之间的焊接为高频焊接。

45、更进一步地,至少部分复合片倾斜安装于基底,以使复合片在通过基底安装至刀翼时,相对于刀翼倾斜设定角度。

46、更进一步地,至少部分复合片相对于基底的倾斜角度不同,使相应复合片在通过基底安装至刀翼时,相对于刀翼倾斜设定角度不同。

47、更进一步地,所述复合片沿使用时钻头体的旋转方向在基底上排成至少两排。

48、更进一步地,所述复合片在基底的一平面上排成前后两排;在前后方向上,前排复合片相对于所述平面的倾斜角为-30°至30°,后排复合片相对于所述平面的倾斜角为-30°至30°。

49、更进一步地,前、后排复合片中,一排为圆柱齿或者圆柱齿的一部分,另一排为圆锥齿。

50、更进一步地,所述基底上于复合片底面一侧处设置有挡止凸起,所述挡止凸起上设有与复合片底面挡止配合的挡止面。

51、更进一步地,所述基底上设有与对应的复合片配合的焊接槽,所述焊接槽的靠近相应挡止凸起的一侧的槽壁为与挡止面共面的平面。

52、更进一步地,所述挡止凸起的顶面为弧面,该弧面与挡止凸起所对应的复合片的外轮廓轴向延伸面相重合。

53、更进一步地,所述挡止凸起位于基底相应侧的边缘处,外轮廓的轮廓面位于基底的轮廓面在挡止凸起的凸起方向上的延伸面上。

54、更进一步地,至少部分所述复合片的侧面设有焊接平面,并通过焊接平面焊接于所述基底上。

55、更进一步地,设有所述焊接平面的复合片的形状为半圆柱形,所述焊接平面由所述半圆柱形的侧面平面构成。

56、更进一步地,至少部门所述复合片过盈装配在所述基底上。

57、更进一步地,所述基底的固定部分为圆柱形、圆锥形或者球形。

58、更进一步地,所述基底为圆柱形基底,直径为14mm-25mm。

59、更进一步地,所述的复合片的硬质合金基体的形状为圆柱形或者圆柱形的一部分,该圆柱形的直径为4mm-19mm。

60、更进一步地,所述基底包括相对的顶端和低端,所述固定部分设于所述低端,复合片安装于所述顶端。

61、更进一步地,所述基底为硬质合金基底。

62、更进一步地,各所述复合片的结构相同。

63、更进一步地,所述基底上设置有用于与刀翼配合以指示基底安装位置的指示槽或者用于与刀翼配合定位基底安装位置的定位槽。

64、本发明的钻头的有益效果:本发明的钻头为开拓性发明创造。通过在钻头体的刀翼上安装复合片组合齿而非直接安装复合片,在将复合片安装至钻头体的刀翼上时,首先将多个复合片固定在基底上形成复合片组合齿,而后通过基底的固定部分与钻头体的刀翼配合,将复合片组合齿整体安装至钻头体的刀翼,这相当于通过基底实现了对复合片向钻头体的刀翼的转接安装。而由于基底的尺寸要远远小于钻头体的尺寸,因此在将复合片焊接于基底上时,可选用高频焊等能够控制温度、加热范围并且快速完成焊接的工艺,在不损坏复合片的前提下实现一次对多个复合片向基地的焊接,从而使相邻复合片间的距离能够更小;在将复合片压装至基底上时,小尺寸的基底更加容易进行定位及固定,也可以使相邻的复合片间的距离更小。与钻头体的刀翼固定时,通过基底的固定部与钻头体的刀翼配合,采用焊接方式的情况下,一方面焊接位置位于基底上而非使焊接直接作用于复合片,另一方面焊接位置减少,将很大程度上减小对复合片的影响。采用冷压方式的情况下,由于压装位置减少,也可更加方便地对基底进行固定。综上,本发明通过提供一种复合片组合齿,可通过基底与钻头体的刀翼配合实现复合片向刀翼的固定,由此可减小复合片间的距离,在复合片数量相同、排布方式相同的情况下,相对于直接将复合片安装于刀翼的结构,能够减小刀翼的厚度,从而可根据需要增加钻头体的刀翼的数量,提高钻头的研磨性和钻进效率。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116418.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。