一种悬臂掘进机截割超欠挖控制系统及方法与流程

- 国知局

- 2024-07-27 10:57:09

本发明涉及隧道及矿用自动化掘进设备的,尤其涉及一种悬臂掘进机截割超欠挖控制系统及方法。

背景技术:

1、随着设备信息化智能化技术的不断发展,人口老龄化问题的不断加剧,机械化施工减人增效需求的不断扩大,隧道开挖设备的自动化作业逐渐被推广应用。同时,针对悬臂掘进机隧道开挖施工,人工操作步骤较多且复杂,并对人员操作技术要求较高,针对悬臂掘进机自动截割存在不易控制隧道实际开挖量,易出现超挖欠挖等问题。

2、基于上述技术发展趋势及原因,逐渐出现了悬臂掘进机自动截割系统及截割方法的研究,如申请号202111364668.0的一种悬臂掘进机自由断面截割控制系统及控制方法,包括操作截割臂移动截割头在断面上通过选取至少四个不共线的坐标点确定截割范围或者操作截割臂通过截割头在断面上划定待截割范围;使截割头移动至第一个位置点坐标或轮廓线的起点坐标;开启截割电机,截割头在自动截割起始点掏槽至合适深度;主控模块按照选取坐标点的顺序或指定截割路线及范围进行自动截割;在自动截割过程中,主控模块检测到运行状态反馈模块的反馈数据大于设定值时或者处于非正常状态时进行截割控制干预。上述发明在不需要获取悬臂掘进机位置信息前提下,提高了悬臂掘进机掘进施工效率,提高了隧道成型质量,避免了超挖欠挖。但其未对截割过程中的隧道截面轮廓的超欠挖以及隧道轴向深度的超欠挖进行控制。如申请号202223531620.7的一种悬臂掘进机自动截割控制装置,在自动截割过程中,能够改变截割头运动轨迹,提高自动截割的截割效率;在岩层硬度变化时,通过变频器立即调节截割电机转速,以及电-液阀组控制截割臂的运动,使截割电机不会因电流过大而停机,减少了停机时间和截割电机的启停次数,延长截割电机的使用寿命,但是只通过修改截割轨迹来提高自动截割效率,并未对自动截割过程种的超欠挖量作处理。因此,设计一种全面、有效服务于悬臂掘进机的悬臂掘进机截割超欠挖控制系统及方法很有必要。

技术实现思路

1、针对现有悬臂掘进机自动截割存在不易控制隧道实际开挖量,易出现超挖欠挖的技术问题,本发明提出一种悬臂掘进机截割超欠挖控制系统及方法,可实现截割过程中隧道轮廓截面的超欠挖和隧道轴向深度的超欠挖控制,有效减小截割过程中截割超欠挖量,同时避免重复走刀。

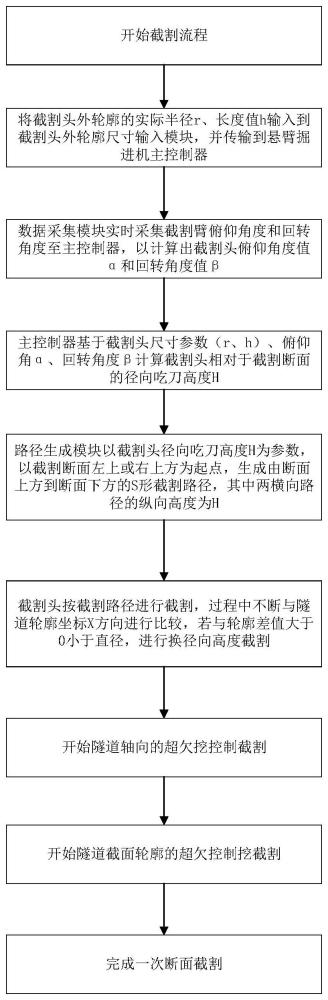

2、为了达到上述目的,本发明的技术方案是这样实现的:一种悬臂掘进机截割超欠挖控制方法,其步骤如下:

3、步骤一:将截割头外轮廓的实际半径r、长度h通过截割头外轮廓尺寸输入模块传输到主控制器;数据采集模块实时采集截割臂俯仰角度、回转角度并传输给主控制器,根据臂架结构模型分别计算截割头的俯仰角度和回转角度;

4、步骤二:主控制器基于截割头外轮廓的实际半径r、长度h和截割头的俯仰角度、回转角度计算截割头相对于截割断面的径向吃刀高度h;

5、步骤三:路径生成模块以截割头的径向吃刀高度h为参数,主控器根据显示模块输入的截割轮廓的截割断面,以截割断面顶部为起点、底部为终点,以截割头直径为截割间距,以截割头径向吃刀高度h为横向路径间距生成截割轮廓内部的截割路径;

6、步骤四:截割头按照截割路径进行截割,且截割头在隧道轮廓坐标系下投影的x坐标值不断与截割轮廓的坐标x方向进行比较,若轮廓差值x-x大于0小于设定阈值,进行换径向高度截割;

7、步骤五:开始隧道径向的超欠挖控制截割和截割轮廓的超欠挖控制截割,从而完成一次断面截割。

8、优选地,所述计算截割头的俯仰角度的方法为:将方向为台车正前方的臂架结构进行简化建模得到臂架结构模型i,臂架结构从初始状态到工作后状态,为截割头的俯仰角度为工作后状态时臂架与水平方向的夹角α,且工作后状态时臂架与水平方向的夹角α等于工作后状态油缸与水平方向的夹角γ减去工作后状态大臂与油缸之间的夹角;所述工作后状态大臂与油缸之间的夹角的计算方法为:连接大臂根部与车体的铰接点o与工作后状态臂架与截割头连接臂的连接点c1作为辅助线oc1,工作后状态大臂与油缸之间的夹角为臂架与辅助线oc1的夹角β与工作后状态油缸与辅助线oc1的夹角β1。

9、优选地,所述计算工作后状态大臂与油缸之间的夹角为臂架与辅助线oc1的夹角β与工作后状态油缸与辅助线oc1的夹角β1的方法为:一体式大臂的弯折点在初始状态和工作后状态的位置分别为a和a1,在三角形oa1c1中,利用三角函数关系,根据大臂根部0a1的长度和∠oa1c1为臂架固定的折弯角度α1得到辅助线oc1的长度,根据臂架长度a1c1和辅助线oc1的长度计算工作后状态大臂与油缸之间的夹角为臂架与辅助线oc1的夹角β;根据工作状态后油缸伸长量bc1以及辅助线oc1的长度计算工作后状态油缸与辅助线oc1的夹角β1;

10、所述油缸与水平方向的夹角γ的值由油缸与主臂连接件的油缸铰接点b安装的旋转编码器计算所得。

11、优选地,所述截割头的回转角度的计算方法为:将臂架结构的俯视图进行简化建模得到臂架结构模型ii,左侧油缸与臂架的铰接点为c,油缸与主臂连接件的铰接点为b,右侧油缸与主臂连接件的铰接点为d,右侧油缸与臂架的铰接点为e,油缸运动的另一种状态时左侧油缸与臂架的铰接点为c2,油缸运动的另一种状态时右侧油缸与臂架的铰接点为e2,两油缸推动臂架摆动的模拟原点为o;左右油缸与主臂连接件连线bd为臂架固定结构,臂架的宽c2e2、ce为固定结构长度;c2b、de2为油缸伸长量,de2与水平方向的夹角p由油缸与主臂连接件的铰接点b安装的旋转编码器计算所得,∠ede2=n为编码器测得的角度变化量;在三角形dee2中,根据三角函数关系,利用角度变化量n、初始油缸伸长量de和油缸伸长量de2计算右侧油缸与臂架的铰接点的移动距离在三角形oee2中,根据三角函数关系,臂架横向两个运动状态的的计算公式为cosm=(oe22+oe2-ee22)/(2*oe2*oe);夹角m为截割头向前的正方向与竖直方向夹角即截割头回转角度。

12、优选地,所述计算截割头相对于截割断面的径向吃刀高度h的方法为:h=r*cosα,α为截割头的俯仰角度。

13、优选地,路径规划中,以截割断面左上方或右上方为起点,截割断面左下方、右下方为终点;两横向路径的高度差为吃刀径向高度h,根据显示模块读取的隧道断面文件确定截割轮廓的范围,截割路径在截割轮廓的范围内按s形生成;生成过程中,截割头中心坐标不断跟截割轮廓对应坐标值比较,截割头中心坐标大于等于隧道轮廓线时,以径向吃刀高度h向下设计轨迹;截割头中心坐标小于隧道轮廓线时,继续按路径横向切割。

14、所述步骤三的实现方法为:通过截割头坐标转换得到截割头在截割断面的相对位置,截割开始时,臂架带动截割头运动到截割断面的左上方或右上方,通过截割头的坐标x值与截割断面的坐标比较,横向截割完成后向下运动时,运动高度为径向吃刀高度h;然后继续横向运动,横向截割路径的间距为h。

15、优选地,所述隧道径向的超欠挖控制截割的方法为:主控制器通过显示模块获取隧道设计轮廓对应的坐标(x,y),主控制器根据隧道设计轮廓的坐标(x,y)由多段弧组成的隧道顶部轮廓分成不同段的轮廓弧arc1、arc2、arc3...,并获取每段轮廓弧的起点坐标、终点坐标和圆弧半径,根据截割头轮廓的尺寸,拟合截割头在隧道断面上的投影圆,确定投影圆的圆心坐标和半径;

16、对于每段轮廓弧,截割头的投影圆与轮廓弧只产生一个切点,计算当前状态下截割头的投影圆与隧道轮廓弧仅有的一个切点,将切点对应的截割头中心坐标连线作为轮廓弧的截割路径,截割头中心坐标连线的方向上坐标间距为截割头直径;将每段轮廓弧的截割路径进行组合,生成隧道顶部弧度的轮廓处理;

17、对于隧道轮廓的矩形部分的截割路径,以直线轮廓为切线确定截割头相切时的对应坐标值,以截割头与隧道轮廓直线相切时截割头两步之间的坐标连线为截割间距、长度为截割头直径进行截割。

18、优选地,截割头在隧道断面上投影的实现方法为:取截割头轮廓上的坐标点在显示模块上进行坐标转换为与隧道轮廓同一坐标系下的坐标值,实现截割头在隧道轮廓下的投影并实现与隧道轮廓动态拟合,显示模块的上位机实时根据坐标绘制轮廓弧并显示出来,与隧道文件的理论截割断面进行拟合比较;显示模块上实时计算并显示截割头在隧道轮廓坐标系下截割头的动态投影,计算截割头最左侧或最右侧坐标点的值(x,y)与理论轮廓值(x1,y1)的差值,若0<|x-x1|<阈值,认为是有一个切点。

19、优选地,所述确定投影圆的圆心坐标和半径的方法为:

20、已知圆弧的起点坐标axis1(x7,y7,z7)和终点坐标axis2(x2,y2,z2)以及圆心角度θ圆心角,通过坐标转换将起点坐标axis1、终点坐标axis2在截割断面的投影坐标计算出来axis1投影(x5,y5,z5),axis2投影(x6,y6,z6),并根据转换后的投影坐标和圆心角度θ圆心角计算圆弧在截割断面的投影圆弧的圆心坐标(x0,y0)为:

21、距离

22、中点坐标

23、中点坐标

24、高度

25、夹角

26、x0=xm+h1cos(α5)

27、y0=ym+h1sin(α5);

28、投影圆弧的圆心坐标和圆弧上的点已知,可直接计算出投影圆弧半径r0。

29、优选地,所述切点的计算方法为:截割头的投影圆为截割头外轮廓尺寸输入模块根据截割头的多个轮廓点坐标经坐标转换为截割断面的投影坐标,再用连线模拟绘制出来,已知投影圆弧的圆心坐标(x0,y0)及半径r0,截割头中心坐标(x3,y3)及半径r3计算切点坐标(x切点,y切点),其中切线与x轴方向的夹角为θ,得到:

30、x切点=x3+r3*sin(θ)

31、y切点=y3+r3*cos(θ)

32、θ=atan2(y3-y0,x3-x0)

33、其中,atan2(y,x)表示以坐标原点为起点,指向(x,y)的射线在坐标平面上与x轴正方向之间的方位角。

34、优选地,所述隧道轴向的超欠挖控制的实现方法为:辅控制器将生成的截割路径的空间坐标点进行坐标转换为各截割臂油缸的伸长量并发送给执行模块;执行模块按照截割路径进行截割作业,截割臂油缸的伸长量经数据采集模块反馈给主控制器;主控制器基于截割臂油缸的伸长量、截割头尺寸、截割头的俯仰角α和摆动角90-β,实时计算截割头在截割断面轴向方向的轴向吃刀深度并与理论阈值比较,生成截割头截割断面轴向的深度补偿量d,主控制器将轴向深度补偿量d经路径生成模块传输到辅控制器,并转为对应截割臂伸长量传输至执行模块,实现截割断面轴向超欠挖动态控制;其中,h为截割头的径向吃刀高度。

35、一种悬臂掘进机截割超欠挖控制方法的控制系统,包括主控制器、辅控制器、数据采集模块、显示模块、执行模块和路径生成模块,路径生成模块以通信线路与主控制器连接;辅控制器以通信线路与路径生成模块连接;执行模块以通信线与辅控制器连接;数据采集模块以通信线分别与执行模块和主控制器连接;显示模块以通信线与主控制器连接,接收主控制器的信息并将隧道文件输入给主控制;所述截割头外轮廓尺寸输入模块以通信线与主控制器连接,将截割头外轮廓实际尺寸传输给主控制器。

36、优选地,所述主控制器负责截割头截割径向高度、轴向高度、截割轴向深度补偿量动态计算以及隧道断面文件的读写;所述路径生成模块负责基于主控制计算的截割参数生成高效的截割路径以及路径数据的下发;所述辅控制器负责将路径的坐标点转为执行模块截割臂油缸的伸长量及伸长量数据的下发所述执行模块负责按辅助控制器输出的控制信号运动所述数据采集模块负责将执行模块的截割头的俯仰角度、回转角度实时采集并传输给主控制器;所述显示模块负责隧道断面文件输入及截割头动态位置、已截割区域、未截割区域的实时显示;所述截割头外轮廓尺寸输入模块负责截割头实际半径、长度的输入。

37、与现有技术相比,本发明的有益效果:本发明结合截割头实际尺寸、截割臂重力、截割头吃刀径向高度融入截割路径设计,并充分考虑对隧道截面轮廓截割控制和隧道轴向深度截割控制,实现悬臂掘进机截割过程中的超欠挖控制,有效减小重复走刀,提高自动截割效率并减小截割头道具磨损。

本文地址:https://www.jishuxx.com/zhuanli/20240726/116660.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表