一种基于锂离子固液双电解质的高纯金属锂制备方法及装置与流程

- 国知局

- 2024-07-27 11:06:19

本技术涉及金属锂制备,具体的,本技术涉及一种基于锂离子固液双电解质的高纯金属锂制备方法及装置。

背景技术:

1、高纯金属锂是下一代高能量密度电池的首选负极材料,同时在轻质合金、化工合成中也有重要的应用。2021年,锂资源国内海外“双循环”保供成为我国电池上游锂资源行业面临的重要命题与重要发展机遇。

2、金属锂的电解精炼法是目前制备金属锂的主要方法,需要使用高纯度的licl作为原料,此外电解电压较高,还会产生大量的氯气,处理不方便,而电解温度也比较高(配合kcl也需要400℃左右)。

3、要制取高纯度licl,当前主流的方法主要集中在矿石冶炼和盐湖提锂;在已探明储量中,我国大部分锂资源分布在各大盐湖,如发展矿冶工艺需要大量依赖进口资源矿石;因此盐湖提锂是我国锂资源战略的重要一环。

4、当前的盐湖提锂技术,主要包括化学沉淀法、萃取法和吸附法等方式,但对应我国盐湖特点的镁锂比高等先天缺陷,要制取高纯度licl都需要使用大量的试剂,环保风险较高。

5、cn201611162024.2涉及一种纯化氯化锂原液的方法以及制备金属锂的方法。主要包括利用含有离子交换树脂的吸附系统对氯化锂原液进行吸附,得到杂质检测达标的氯化锂溶液。通过离子交换树脂分别与氯化锂原液中的钠、钾、镁、钙、铝、铁等阳离子以及硼酸根、硫酸根等阴离子分别进行离子交换进而纯化氯化锂原液。

6、cn201910552745.1提供了一种金属锂单质及其制备方法与应用,制备方法包括:1)将净化后的含锂水相用萃取有机相进行萃取,分液得到含锂有机相;2)将步骤1)所得含锂有机相用洗涤液进行洗涤;3)将洗涤后的含锂有机相进行电解得到金属锂单质。

7、cn201010111405.4公开一种熔盐电解制备金属锂的方法,该方法包括以下步骤:(1)将氯化锂、氯化钾分别干燥;(2)将干燥后的氯化锂、氯化钾按0.8~1.3∶1的重量比混合均匀后,在电解槽中升温至全部熔化;(3)当电解质温度稳定在415~450℃时,向电解槽通冷却水,使槽壁形成稳定结壳层;(4)通直流电进行电解;同时启动磁力泵、风机,使尾气回收系统反应器中的碱液循环起来;(5)电解时间0.5~2小时后,将阴极产生的液态金属锂收集后导出,在惰性气体的保护下铸锭;同时将阳极生成的氯气排出,经冷却到室温后用碱液吸收得到次氯酸钠溶液。

8、cn201110306668.5公开一种电解制备金属锂的方法:电解池的阳极腔内是至少含有锂离子的水溶液,阴极腔内是具有锂离子导电性的有机溶剂;分隔阳极腔和阴极腔的隔膜为具有锂离子导体性质的锂离子导体陶瓷膜,或锂离子导体与聚合物的复合膜;常温常压下,在阳极集流体和阴极集流体施加直流电压,在阳极腔内水相中的锂离子在电压驱动作用下穿过具有锂离子导体特性的隔膜,在阴极腔的有机溶剂中被还原为金属锂单质,并在阴极集流体表面沉积富集得到产品;阴极腔为惰性气氛。

9、本技术人的在先研究cn201980092700.9公开一种电解方法,包括电解包含锂盐的熔融组合物,其中阳极与熔融组合物接触,阴极通过能够传导锂离子的固体电解质与熔融组合物隔开,其中固体电解质允许锂离子而不允许其他原子通过。

10、本技术人的在先研究cn201910377098.5公开了一种基于固态电解质制备金属锂的方法,包括:以含有锂金属的混合物为阳极,含有锂离子的固态电解质作为电解质,在电解装置中进行电解反应在阴极得到金属锂。

11、本技术人的在先研究虽然通过固态电解质实现了金属锂的制备,但是仍然存在一些不足之处,比如固态电解质的空间利用率、使用寿命、生产成本、工业化量产等。

技术实现思路

1、本技术提出了一种基于锂离子固态、液态双电解质制备高纯金属锂的方法及装置。该方法可以使用低纯度的licl作为原材料,通过一步法从低含量锂盐直接制备形成高纯金属锂。从盐湖中制取低纯度licl难度较小、成本较低、对环境影响较小,因此,本技术的技术方案将有助于盐湖锂资源的开发利用。

2、本技术提出了一种基于锂离子固态、液态双电解质提纯高纯金属锂(金属锂的纯度≥96%)的技术方案,该方案的技术优势之一是可以通过直接使用低纯度licl(licl含量1%-98%)作为原材料,利用锂离子固态电解质(包括但不限于ta掺杂li7la3zr2o12(简写为llzto)、li1+xalxti2-x(po4)3(x=0~0.5,简写为latp)等无机固态电解质)对锂离子的高度选择透过性,同时利用锂离子液态电解质(包括但不限于lii-csi、libr-kbr-csbr等低熔点含锂离子混合盐)隔开固态电解质和金属锂以减少金属锂对固态电解质的腐蚀,在电解作用下通过一步法直接制备得到高纯度的金属锂。相比于传统提纯工艺,具有环境友好、工序少、提纯成本低、不产生氯气、电解电压低等优势。

3、本技术同时提出了为了实现以上技术方案的基本装置及原理构型,进一步的根据所述的技术装置及原理构型提出了优化技术方案的实现方法。

4、本技术首先提出了一种通过锂离子固液双电解质从低浓度licl制备高纯度金属锂的技术方案,该方案拟通过以下方式实现:

5、首先本技术方案拟在高温下进行,温度限定范围为100~800℃;

6、①牺牲阳极:将参加反应的金属(如al、zn等)插入阳极盐作为阳极牺牲电极;例如优选金属铝作为牺牲阳极,具有原材料易获得,成本低,反应电位低的优势。

7、②阳极盐:以参加反应的金属氯化物(如alcl3、zncl2等)与低纯度licl原料混合,形成低熔点混合盐作为阳极盐,并在提纯过程中通过升温至熔点以上形成熔体。

8、③锂离子固液双电解质:固态电解质层使用llzto或latp等具有li离子高度选择透过性的无机固态电解质,固体电解质可以不同物理形态存在,且尺寸规格不受限定,如板状、柱状、碗状、匣钵状和管状等;液态电解质层定位于金属锂和固态电解质的中间层,液态电解质采用lif、kf、naf、rbf、csf、baf2、licl、kcl、nacl、rbcl、cscl、bacl2、libr、kbr、nabr、rbbr、csbr、babr2、lii、ki、nai、rbi、csi、bai2、lino3、kno3、nano3、rbno3、csno3、ba(no3)2中的一种或多种混合成低熔点熔盐(至少含有一种锂盐,熔点低于装置运行温度),在保证锂离子顺利通过的同时保护固态电解质,减少金属锂对固态电解质的腐蚀。

9、④阴极:使用惰性导体作为阴极,插入液态电解质层且与固态电解质尽量靠近的条件下互不接触。

10、反应过程如下:(牺牲阳极金属以me表示)

11、总反应:me+nlicl=mecln+nli(n=1、2、3或4)

12、牺牲阳极:me-ne-=men+;

13、固态电解质层:li+(阳极)→li+(液态电解质层);

14、液态电解质层:li+(固态电解质层)→li+(阴极);

15、阴极:li++e-=li。

16、进一步的,反应过程的温度区间为100~800℃。

17、本技术提出了一种通过锂离子固液双电解质从低浓度licl制备高纯度金属锂的方法,包括:

18、(1)选择参加反应的金属插入阳极盐作为阳极牺牲电极;

19、(2)制备低熔点的阳极熔盐,其为氯化锂与其他盐的混合盐;

20、(3)选取锂离子固液双电解质,固态电解质为具有li离子高度选择透过性的无机固态电解质,液态电解质为一种或多种的低熔点熔盐,其中至少包含一种锂盐,熔盐的熔点低于电解的运行温度;

21、(4)选择惰性导体作为阴极;

22、(5)通过电解反应制备金属锂。

23、进一步的,电解反应的温度范围为100~800℃,优选200~700℃,优选250~600℃,优选300~500℃。

24、进一步的,电解反应电压为0~3.5v,优选1.0~3.0v,优选1.5~2.5v。

25、进一步的,液态电解质层定位于金属锂和固态电解质的中间层。

26、进一步的,阳极牺牲电极选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金。

27、进一步的,阳极熔盐优选为选用牺牲阳极金属的氯化物及可协调licl降低体系熔点的盐(包括但不限于alcl3、zncl2等)与粗制licl原材料混合为低熔点混合盐。

28、进一步的,所述固态电解质的主要材质成分包括但不限于li7la3zr2o12(llzo)、li1+xalxti2-x(po4)3(x=0~0.5)(latp)及其掺杂物等可应用于固态电解质的材料,优选为ta掺杂li7la3zr2o12(llzto);且不受物理形态限制,包括但不限于板式、管式、柱状、碗状、槽式、匣钵状等形态,优选为板状结构。

29、进一步的,液态电解质采用lif、kf、naf、rbf、csf、baf2、licl、kcl、nacl、rbcl、cscl、bacl2、libr、kbr、nabr、rbbr、csbr、babr2、lii、ki、nai、rbi、csi、bai2、lino3、kno3、nano3、rbno3、csno3、ba(no3)2中的一种或多种配位成低熔点熔盐(至少包含一种锂盐,熔点低于装置运行温度),优选为libr-kbr-csbr熔盐。

30、进一步的,电解阴极应使用惰性导体作为阴极,插入液态电解质层且与固态电解质尽量靠近的条件下互不接触;优选为金属ni及其合金或不锈钢。

31、进一步的,所述电解反应为:

32、总反应:me+nlicl=mecln+nli(n=1、2、3或4)

33、牺牲阳极:me-ne-=men+;

34、固态电解质层:li+(阳极)→li+(液态电解质层);

35、液态电解质层:li+(固态电解质层)→li+(阴极);

36、阴极:li++e-=li。

37、本技术的一种通过锂离子固液双电解质制备高纯度金属锂的装置,包括阳极牺牲电极、阳极熔盐、锂离子固态电解质、锂离子液态电解质、阴极,以及金属锂收集结构;其中,锂离子固态电解质为具有li离子高度选择透过性的无机固态电解质,锂离子液态电解质为一种或多种的低熔点熔盐,其中至少包含一种锂盐,熔盐的熔点低于电解的运行温度。

38、进一步的,锂离子液态电解质置于液态电解质储槽内,液态电解质储槽嵌入固态电解质。

39、进一步的,所述嵌入固态电解质的液态电解质储槽,定位于阳极电解槽内部,且固态电解质外侧完全浸入阳极牺牲电极。

40、进一步的,所述储槽主体材质选用对金属锂稳定金属为主体,优选为304、316或镍基不锈钢;槽外可适当包覆绝缘且对熔盐稳定包覆层;固态电解质与储槽主体需密封镶嵌,其过渡层可选但不局限于玻璃封接、耐高温无机胶封接等封接技术的一种或多种。

41、进一步的,所述阳极熔盐存储于阳极电解槽,用于储存阳极熔盐及牺牲阳极;其材质选用耐熔盐腐蚀,优选为304、316l或氧化铝等。

42、进一步的,所述牺牲阳极选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金;位置定位于阳极电解槽内,浸入阳极熔盐且与固态电解质尽量靠近互不接触,另一端与掉线连接穿出阳极电解槽与正极连接。

43、进一步的,所述阴极选用惰性导体,定位于液态电解质层内部且与固态电解质尽量靠近互不接触,另一端通过导线穿过金属锂收集槽引出并与电源负极连接;优选为金属ni及其合金或不锈钢。

44、进一步的,电解反应的温度范围为100~800℃,优选200~700℃,优选250~600℃,优选300~500℃。

45、进一步的,电解反应电压为0~3.5v,优选1.0~3.0v,优选1.5~2.5v。

46、进一步的,液态电解质层定位于金属锂和固态电解质的中间层。

47、进一步的,阳极牺牲电极选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金。

48、进一步的,阳极熔盐优选为选用牺牲阳极金属的氯化物及可协调licl降低体系熔点的盐(包括但不限于alcl3、zncl2等)与粗制licl原材料混合为低熔点混合盐,阳极熔盐中licl含量为1%-98%,或者10%-90%,或者20%-80%,或者30%-70%,或者40%-60%。

49、进一步的,所述固态电解质的主要材质成分包括但不限于li7la3zr2o12(llzo)、li1+xalxti2-x(po4)3(x=0~0.5)(latp)及其掺杂物等可应用于固态电解质的材料,优选为ta掺杂li7la3zr2o12(llzto);且不受物理形态限制,包括但不限于板式、管式、柱状、碗状、槽式、匣钵状等形态,优选为板状结构。

50、进一步的,液态电解质采用lif、kf、naf、rbf、csf、baf2、licl、kcl、nacl、rbcl、cscl、bacl2、libr、kbr、nabr、rbbr、csbr、babr2、lii、ki、nai、rbi、csi、bai2、lino3、kno3、nano3、rbno3、csno3、ba(no3)2中的一种或多种配位成低熔点熔盐(至少包含一种锂盐,熔点低于装置运行温度),优选为libr-kbr-csbr熔盐,且libr含量为30%-50%,或者35%,或者40%,或者45%,kbr含量为10%-30%,或者15%,或者20%,或者25%,csbr含量为30%-50%,或者35%,或者40%,或者45%。

51、进一步的,包括阴极鼓气电极。

52、进一步的,所述li金属收集槽所述储槽主体材质选用对金属锂稳定金属为主体,优选为304、316或镍基不锈钢;所述槽体开口向下放置,开口处浸入液态电解质熔盐中但不与固态电解质接触,同时开口处需完全覆盖电解阴极。

53、进一步的,在所述电化学行为下,金属锂被提纯形成于li金属收集槽内。

54、本技术同时提出了一种基于锂离子固态、液态双电解质提纯高纯金属锂的基本装置及原理构型,如图1所示。

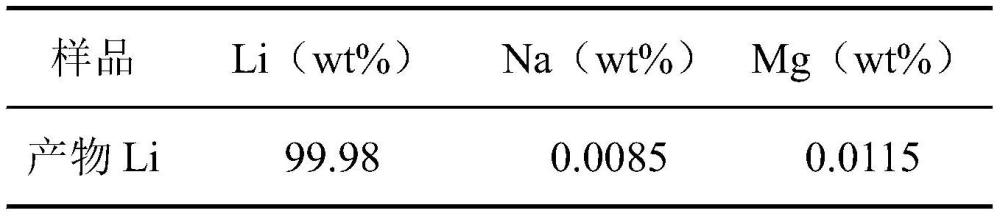

55、具体的技术实施,可参照实施例中所述方法,在实施例1和实施例4中分别给出了基于管式构型和基于片式构型的提锂装置,并通过相关实验数据和结果,明显观测出高纯金属锂的生成,金属锂的提纯纯度高达99.98%。

56、在实施例2和实施例3中给出了金属锂提纯基于片式构型装置的相关原理及效果展示,充分证明了片式提锂结构的可行性。

57、实施例5给出了基于鼓气电极的提锂装置及相关数据,器件可长期运行,且提纯纯度高达99.91%。

58、如图1所示,电解过程为在外加电场的作用下,阳极端的牺牲阳极极板失去电子形成金属阳离子进入到熔盐体系中,同时熔盐体系内等电荷量的锂离子进入并穿过固态电解质进入到液态电解质熔盐中,在阴极的惰性电极得到电子还原为金属li;在重力及浮力的作用下,熔融的金属锂从液态电解质熔盐中脱离,并漂浮于液态电解质上层,形成产物层,即金属锂层。

59、如图2所示,基于图1所述技术原理,形成了实现原理方案所需的装置基本构型;所述基本构型为基于技术原理的一种实现方案举例,具体实现形式并不仅限于图2所示构型。

60、如图3所示,基于图2所属构型进一步优化形成鼓气电极,增加惰性气氛保护,对器件密封性要求进一步降低。

61、首先,所述固态电解质以玻璃、陶瓷等绝缘密封材料封装于所述装置中所述液态电解质的储槽预留孔上,储槽材质选取为对li稳定且抗蚀性强,抗渗透性好的结构件,可以是不锈钢,在储槽内部填充为所述液态电解质,从而构建了具有固态、液态双电解质层的装置核心结构。

62、优选的是,在实际装置结构中增加了鼓气电极,为金属锂产物提供惰性气氛保护,同时杜绝锂产物的自放电。

63、鼓气电极为阴极腔室提供了正压气氛,产物锂在正压条件下,可自发由阴极室内挤出形成金属锂产品。

64、进一步的,所述液态电解质储槽内安置li金属收集槽,收集槽为开口向下放置,开口处浸入液态电解质熔盐中但不与固态电解质接触。

65、进一步的,所述阴极惰性电极极板同步浸入液态电解质中,定位位置在所述li金属收集槽内部,且略高于收集槽开口位置。

66、进一步的,装置在所述原理中装置运行温度100~800℃内通电运行,槽电压被限定为0~3.5v。

67、进一步的,在所述电化学行为下,金属锂被提纯形成于li金属收集槽内。

68、本技术的一种基于离子固态、液态双电解质提纯高纯金属锂的方法,所述方法包括四层结构,包括阳极原材料熔盐及阳极牺牲电极层,优选llzto的固态电解质层,液态电解质及阴极电极层,产物(金属锂)层。

69、优选的温度限定范围为100~800℃;进一步的,反应电压可被规范为0~3.5v。

70、阳极牺牲电极可选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金。

71、阳极原材料熔盐优选为选用牺牲阳极金属的氯化物及可协调licl降低体系熔点的盐(包括但不限于alcl3、zncl2等)与粗制licl原材料混合为低熔点混合盐。

72、所述固态电解质层主要材质成分包括但不限于li7la3zr2o12(llzo)、li1+xalxti2-x(po4)3(x=0~0.5)(latp)及其掺杂物等可应用于固态电解质的材料,优选为ta掺杂li7la3zr2o12(llzto);且不受物理形态限制,包括但不限于板式、管式、柱状、碗状、槽式、匣钵状等形态,优选为板状结构。

73、液态电解质采用lif、kf、naf、rbf、csf、baf2、licl、kcl、nacl、rbcl、cscl、bacl2、libr、kbr、nabr、rbbr、csbr、babr2、lii、ki、nai、rbi、csi、bai2、lino3、kno3、nano3、rbno3、csno3、ba(no3)2中的一种或多种配位成低熔点熔盐(至少包含一种锂盐,熔点低于装置运行温度),优选为libr-kbr-csbr熔盐。

74、电解阴极应使用惰性导体作为阴极,插入液态电解质层且与固态电解质尽量靠近的条件下互不接触;优选为金属ni及其合金或不锈钢。

75、所述反应为:

76、总反应:me+nlicl=mecln+nli(n=1、2、3或4)

77、牺牲阳极:me-ne-=men+;

78、固态电解质层:li+(阳极)→li+(液态电解质层);

79、液态电解质层:li+(固态电解质层)→li+(阴极);

80、阴极:li++e-=li。

81、本技术的一种通过锂离子固液双电解质从低浓度licl制备高纯度金属锂的装置构型,包括阳极电解槽,嵌入固态电解质的液态电解质储槽,li金属收集槽,阳极原材料熔盐,液态电解质,牺牲阳极,阴极,阴极鼓气电极。

82、所述阳极电解槽为阳极熔盐存储槽,用于储存阳极熔盐及牺牲阳极;其材质选用耐熔盐腐蚀,优选为304、316l或氧化铝等;

83、所述嵌入固态电解质的液态电解质储槽,定位于阳极电解槽内部,且固态电解质外侧完全浸入阳极牺牲电极并良好浸润;所述储槽主体材质选用对金属锂稳定金属为主体,优选为304、316或镍基不锈钢;槽外可适当包覆绝缘且对熔盐稳定包覆层;固态电解质与储槽主体需密封镶嵌,其过渡层可选但不局限于玻璃封接、耐高温无机胶封接等封接技术的一种或多种;

84、所述li金属收集槽所述储槽主体材质选用对金属锂稳定金属为主体,优选为304、316或镍基不锈钢;所述槽体开口向下放置,开口处浸入液态电解质熔盐中但不与固态电解质接触,同时开口处需完全覆盖电解阴极。

85、所述阳极原材料熔盐选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金。

86、所述液态电解质采用lif、kf、naf、rbf、csf、baf2、licl、kcl、nacl、rbcl、cscl、bacl2、libr、kbr、nabr、rbbr、csbr、babr2、lii、ki、nai、rbi、csi、bai2、lino3、kno3、nano3、rbno3、csno3、ba(no3)2中的一种或多种混合成低熔点熔盐(至少包含一种锂盐,熔点低于装置运行温度),优选为libr-kbr-csbr熔盐。

87、所述牺牲阳极选用金属性强于li的金属、合金、导电体,包括但不限于al、zn等金属单质或合金,优选为al、zn单质或合金;位置定位于阳极电解槽内,浸入阳极熔盐且与固态电解质尽量靠近互不接触,另一端与掉线连接穿出阳极电解槽与正极连接。

88、所述阴极选用惰性导体,定位于液态电解质层内部且与固态电解质尽量靠近互不接触,另一端通过导线穿过金属锂收集槽引出并与电源负极连接;优选为金属ni及其合金或不锈钢。

89、优选的是,所述装置运行温度100~800℃内通电运行,电解电压为0~3.5v。

90、进一步的,在所述电化学行为下,金属锂被提纯形成于li金属收集槽内。

91、本技术同时提供一种锂离子固液双电解质在高纯度金属锂制备中的用途。

92、本技术技术与传统技术方案比,提纯纯度高,环境友好,电解电压低,生产成本低,生产效率高。

93、本技术技术使用固态电解质陶瓷片作为电解质层,优化了管式电解质的空间利用率;优选使用的片式电解质具有制备简单,制造成本低,量产难度小的优势。

94、本技术技术相比于管式结构,片式电解质更容易实现电解质表层保护效果,电解质使用寿命长(大于等于100小时)。

95、本技术针对片式结构,电解质使用寿命长的原因在于本技术方案设计了固液双电解质结构,其中液态电解质层对于固态电解质起到保护作用,陶瓷电解质有效与产物金属锂隔绝。

96、本技术技术方案的优越性进一步的体现在加入鼓气电极作为通入惰性氩气作为气体保护,降低了器件密封要求,同时可通过气体扰动,阻隔金属锂与阳极间的放电通路,保证金属锂得到有效制备。

97、本技术针对鼓气电极,在产线设计上,同时可提供产锂槽内正压气氛,产物金属锂可通过正压管路转运到槽外收集。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117448.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表