一种基于铜-金刚石微纳米电沉积高导热材料的制作方法

- 国知局

- 2024-07-27 11:06:44

本发明属于铜-金刚石微纳米复合弥散电沉积,具体涉及一种基于铜-金刚石微纳米电沉积高导热材料。

背景技术:

1、现有公开的发明专利cn101941311b公开了一种铜-金刚石复合镀层及制备方法,所述复合镀层从下到上由铜镀层、铜-金刚石复合上砂镀层和铜加固层组成。该铜-金刚石复合镀层体积密度含量高,分散均匀,可用作cvd在铜基上沉积金刚石薄膜的底层。

2、该技术的缺点是:金刚石颗粒一般比较粗,且是层状结构,金刚石颗粒间距比较大间距一般是毫米级别,传导热系数不大,不适于制作成高导热材料器件。

3、为此,本发明设计了一种基于铜-金刚石微纳米电沉积高导热材料。

技术实现思路

1、本发明的目的在于提供一种基于铜-金刚石微纳米电沉积高导热材料,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种基于铜-金刚石微纳米电沉积高导热材料,所述电沉积高导热材料从上之下为均匀致密的铜和微纳米金刚石弥散复合的电沉积层。

3、优选的,制备步骤包括:s1:先将0-5μm的微纳米金刚石进行酸碱综合亲水化处理;

4、s2:再用沉降剂对微纳米金刚石进行预处理;

5、s3:再加入到焦磷酸铜镀液槽内,通过搅拌装置搅拌,使得微纳米金刚石悬浮,搅拌停止后微纳米金刚石沉降在阴极板上与铜实现共沉积,得到电沉积层;

6、s4:最后再将电沉积层从阴极板上剥离经过机械加工就可以制作成一定尺寸形状的散热器件。

7、优选的,所述的沉降剂为聚丙烯酸、聚丙烯酸钠、聚丙烯酸钙以及聚丙烯酰胺的加碱水解物、丙烯酰胺的共聚物中的任一种或几种的混合物。

8、优选的,步骤s3中,通过控制搅拌的速度及静止时间就可以控制极板上金刚石的浓度,控制电沉积的时间及电流大小就可以控制电沉积层的厚度。

9、优选的,步骤s3中,搅拌装置可以是电动搅拌机,保证搅拌时的旋转方向为同一个方向。

10、与现有技术相比,本发明的有益效果是:本发明采用了促金刚石沉降剂,使得微纳米金刚石能与铜形成致密的弥散复合的电沉积层,使得该弥散复合的电沉积层有着与金刚石一样的高导热系数,可用作于对散热有特殊要求的散热器件,比如各种芯片散热器。

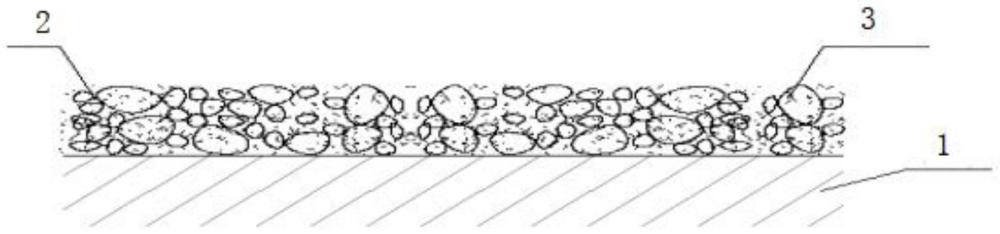

技术特征:1.一种基于铜-金刚石微纳米电沉积高导热材料,其特征在于:所述电沉积高导热材料从上之下为均匀致密的铜(2)和微纳米金刚石(3)弥散复合的电沉积层。

2.根据权利要求1所述的一种基于铜-金刚石微纳米电沉积高导热材料,其特征在于:制备步骤包括:s1:先将0-5μm的微纳米金刚石(3)进行酸碱综合亲水化处理;

3.根据权利要求2所述的一种基于铜-金刚石微纳米电沉积高导热材料,其特征在于:所述的沉降剂为聚丙烯酸、聚丙烯酸钠、聚丙烯酸钙以及聚丙烯酰胺的加碱水解物、丙烯酰胺的共聚物中的任一种或几种的混合物。

4.根据权利要求2所述的一种基于铜-金刚石微纳米电沉积高导热材料,其特征在于:步骤s3中,通过控制搅拌的速度及静止时间就可以控制极板上金刚石的浓度,控制电沉积的时间及电流大小就可以控制电沉积层的厚度。

5.根据权利要求2所述的一种基于铜-金刚石微纳米电沉积高导热材料,其特征在于:步骤s3中,搅拌装置可以是电动搅拌机,保证搅拌时的旋转方向为同一个方向。

技术总结本发明公开了一种基于铜‑金刚石微纳米电沉积高导热材料,所述电沉积高导热材料从上之下为均匀致密的铜和微纳米金刚石弥散复合的电沉积层;S1:先将0‑5μm的微纳米金刚石进行酸碱综合亲水化处理;S2:再用沉降剂对微纳米金刚石进行预处理;S3:再加入到焦磷酸铜镀液槽内,通过搅拌装置搅拌,使得微纳米金刚石悬浮,搅拌停止后微纳米金刚石沉降在阴极板上与铜实现共沉积,得到电沉积层;本发明采用了促金刚石沉降剂,使得微纳米金刚石能与铜形成致密的弥散复合的电沉积层,使得该弥散复合的电沉积层有着与金刚石一样的高导热系数,可用作于对散热有特殊要求的散热器件,比如各种芯片散热器。技术研发人员:刘俊生受保护的技术使用者:湖南昂拓科技有限责任公司技术研发日:技术公布日:2024/4/22本文地址:https://www.jishuxx.com/zhuanli/20240726/117489.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。