一种双功能电极及其制备方法和用其分级电解制备高纯TMAH的方法与流程

- 国知局

- 2024-07-27 11:12:56

本发明属于有机电化学合成领域,具体涉及一种双功能电极及其制备方法和用其分级电解制备高纯tmah的方法。

背景技术:

1、四甲基氢氧化铵,又称氢氧化四甲基氢氧化铵,结构式为(ch3)4noh,英文名称为tetramethylammonium hydroxide(简称tmah),是最强的有机碱之一,其碱性与无机碱naoh和koh类似。

2、电子级四甲基氢氧化铵是四甲基氢氧化铵与水的无色透明混合液,不仅用作太阳能单晶硅的刻蚀液和清洗剂,也被用作半导体电路的光刻显影液以及液晶显示屏的正胶显影液。在14nm以上制程的半导体中应用,至少要求水溶液中金属离子浓度小于1ppb。

3、目前常用的方法是离子膜电解法,以四甲基氢氧化铵盐为电解原料,在含有离子交换膜的电解槽中电解获得四甲基氢氧化铵。相对于前面几种方法,离子膜电解法工艺流程较为简单;产品的质量和纯度均能达到很高的程度,满足电子工业领域清洗和腐蚀的需要;再者,离子膜电解法绿色清洁,可以有效减少工业三废的产生。

4、中国专利申请cn112030186b提供一种电解制备四甲基氢氧化铵的阳极。所述阳极不仅较高的电流效率,同时具有较高的产品纯度,尤其是具有较低的金属离子浓度,能够充分满足电子工业领域清洗和腐蚀的需要,但该电极使用贵金属钌作为原料,成本较高。

5、中国专利申请cn102206832a公开了一种制备电子级四甲基氢氧化铵(tmah)的方法。该方法以四甲基碳酸氢铵为电解原料,采用双膜电解装置制备电子级tmah,整个电解装置采用外循环实现电解过程电解液的循环搅拌。工艺流程简单,原材料成本低,产品收率高,产品金属离子含量小于4ppm,达到电子级tmah标准,电解电流效率高,达到80~90%,工艺绿色环保,无污染,生产安全。然而,上述专利申请的设备较为复杂,同时对原料要求较高;难以同时获得较高的电流效率和产品纯度。此外,双膜电解装置产热较高,四甲基碳酸氢铵会受热分解产生碳酸根,影响产品质量。

技术实现思路

1、针对现有技术中存在的上述问题,本发明提供了一种可用于分级电解合成电子级tmah的双功能电极及其制备方法,通过在多碳缺陷位niin@c涂层的钛金属外部包裹疏水层网层制备得到。

2、本发明的另一目的在于提供一种分级电解合成高纯tmah的方法,可以制备得到电子级tmah。

3、为实现上述目的,本发明通过以下技术方案来实现:

4、一种双功能电极,所述双功能电极由多碳缺陷位niin@c涂层的钛金属及外部包裹的疏水层构成,所述疏水层为锆和铋掺杂二氧化钛膜层的钛网。所述双功能电极材料为一种由多碳缺陷位niin@c涂层的钛金属,并在其外部包裹疏水层的复合材料,其中的疏水层为锆和铋掺杂二氧化钛膜层的钛网。

5、一些具体的实施方案中,所述多碳缺陷位niin@c涂层的钛金属,其中,所述多碳缺陷位niin@c涂层中,金属镍与金属铟的摩尔比为2~6:1,例如2:1、3:1、4:1、5:1、6:1等,优选3~5:1。

6、一些较佳的实施方案中,所述niin@c涂层厚度为0.5~2.0μm,例如0.5μm、1μm、1.5μm、2μm等,优选1.0~1.5μm。

7、一些具体的实施方案中,所述疏水层的钛网表面覆盖的锆和铋掺杂二氧化钛膜层中,zr与ti的摩尔比为1~5:100,例如1:100、2:100、2.5:100、3:100、4:100、5:100等,优选2~3:100;bi与ti的摩尔比为2~6:100,例如2:100、3:100、3.5:100、4:100、5:100、6:100等,优选3~4:100;

8、一些较佳的实施方案中,所述锆和铋掺杂二氧化钛膜层的厚度为0.2~0.8μm,例如0.2μm、0.3μm、0.4μm、0.5μm、0.55μm、0.6μm、0.7μm、0.8μm等,优选0.4~0.6μm;

9、所述钛网,其孔径为100~500目,例如100目、200目、300目、400目、500目等,优选200~300目。

10、本发明的另一方面,一种上述双功能电极的制备方法,步骤包括:

11、(1)在钛网表面包覆锆和铋掺杂二氧化钛膜层:

12、将钛酸四丁酯、乙酰丙酮、盐酸、水、无水乙醇混合均匀,然后向其中加入锆盐和铋盐混合均匀,配制溶胶溶液;将钛网放入到制备的溶胶溶液中浸渍,然后取出并去除表面多余溶液,使溶胶溶液均匀包覆在钛网表面,然后干燥、焙烧,制得表面覆盖有锆和铋掺杂二氧化钛膜层的钛网;

13、(2)在钛金属表面涂覆niin@c涂层:

14、将镍盐、铟盐溶于水中,得到溶液;向溶液中加入尿素、水杨酸混合均匀,同时将溶液涂覆于钛金属表面,然后在氮气氛围中焙烧,制得具有niin@c涂层的钛金属;

15、(3)在niin@c涂层的钛金属表面创造多碳缺陷位

16、将步骤(2)中具有niin@c涂层的钛金属放入酸中浸泡,将表面裸漏金属溶解溶解,得到具有多碳缺陷位niin@c涂层的钛金属;

17、(4)将步骤(1)中表面覆盖有锆和铋掺杂二氧化钛膜层的钛网包覆于步骤(3)的具有多碳缺陷位niin@c涂层的钛金属表面,制得所述的双功能电极。

18、一些具体的实施方案中,步骤(1)中,所述钛酸四丁酯、乙酰丙酮、盐酸、水、无水乙醇混合质量比为1:0.003~0.01:0.1~1:2~8:5~20,例如1:0.003:0.1:2:5、1:0.005:0.5:5:10、1:0.006:0.6:6:16、1:0.008:0.8:6:18、1:0.01:1:8:20等,优选1:0.004~0.006:0.3~0.6:4~5:10~15;

19、一些较佳的实施方案中,步骤(1)中,所述盐酸为浓度25~37wt%,例如25wt%、26wt%、27wt%、28wt%、29wt%、30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%等,优选33~37%wt的hcl水溶液;

20、步骤(1)中,所述锆盐选自硝酸锆、硫酸锆、碳酸锆、氯化锆中的任意一种或至少两种的组合,优选硝酸锆;所述锆盐用量,以其中的zr计与钛酸四丁酯中的ti摩尔量之比为1~5:100,例如1:100、2:100、3:100、4:100、5:100等,优选2~3:100;

21、步骤(1)中,所述铋盐选自硝酸铋、硫酸亚铋、氯化铋中的任意一种或至少两种的组合,优选硝酸铋;所述铋盐用量,以其中的bi计与钛酸四丁酯中的ti摩尔量之比为6~10:100,例如6:100、7:100、8:100、9:100、10:100等,优选5~7:100;

22、步骤(1)中,所述钛网为钛编织网,网孔目数为100~500目,例如100目、200目、300目、400目、500目等,优选200~300目。

23、一些较佳的实施方案中,所述钛网使用前清洗去除表面油脂,优选在异丁醇中超声15~30min,例如20min、25min等;

24、步骤(1)中,所述浸渍,温度为30~60℃,例如30℃、35℃、40℃、45℃、50℃、55℃、60℃deng,优选40~50℃;时间为3~6min,优选4~5min;

25、步骤(1)中,所述干燥,温度为60~100℃,例如60℃、70℃、80℃、90℃、100℃等,优选70~80℃;时间为0.5~2h,优选1~1.5h;

26、所述焙烧,温度为400~800℃,例如400℃、500℃、600℃、700℃、800℃等,优选500~600℃;时间为0.5~4h,优选2~3h;

27、步骤(1)中,所述浸渍、干燥、焙烧操作重复3~8次,例如3次、4次、5次、6次、7次、8次等,优选4~6次,直至得到表面覆盖有所需厚度锆和铋掺杂二氧化钛膜层的钛网。

28、步骤(2)中,所述镍盐选自硝酸镍、硫酸镍、碳酸镍、氯化镍中的任意一种或至少两种的组合,优选硝酸镍;

29、所述铟盐选自硝酸铟、硫酸铟、氯化铟中的任意一种或至少两种的组合,优选硝酸铟;

30、所述镍盐和铟盐用量,分别以其中的ni和in计,摩尔量之比为2~6:1,例如2:1、3:1、4:1、5:1、6:1等,优选3~5:1;

31、步骤(2)中,所述水的用量与镍盐和铟盐的总质量之比为6~12:1,例如6:1、7:1、8:1、9:1、10:1、11:1、12:1等,优选8~10:1;

32、步骤(2)中,所述尿素的用量与镍盐和铟盐的总质量比为1~3:1,例如1:1、1.5:1、2:1、2.5:1、3:1等,优选1.5~2:1;

33、步骤(2)中,所述水杨酸的用量与镍盐和铟盐的总质量比为1~3:1,例如1:1、1.5:1、2:1、2.5:1、3:1等,优选1.5~2:1;

34、步骤(2)中,所述氮气焙烧,温度为300~600℃,优选400~500℃;时间为1~3h,优选1.5~2.5h;

35、步骤(2)中,所述涂覆、焙烧操作重复4~8次,优选5~6次,直至得到表面具有目标厚度niin@c涂层的钛金属,例如0.5~2.0μm。

36、步骤(3)中,所述酸选自盐酸、硝酸、硫酸、磷酸中的任意一种或至少两种的组合,优选盐酸;优选地,所述酸的质量浓度为10-20%,浸泡温度为20-25℃,浸泡时间为0.5-2h。

37、步骤(4)中,所述包覆为用表面覆盖有锆和铋掺杂二氧化钛膜层的钛网包裹在具有多碳缺陷位niin@c涂层的钛金属表面作为电极,钛网和钛金属之间可以是简单的物理包裹,不需要完全贴合。

38、本发明所述双功能电极材料可用在多级电解合成高纯tmah时作为阴极和阳极电极。

39、本发明的再一方面,提供一种多级电解制备高纯tmah的方法,所述方法在隔膜电解槽中进行,通入电流进行电解反应,包括以下步骤:

40、(1)一级电解槽阳极通入四甲基碳酸氢铵(tmac)溶液,阴极通入tmah溶液,将电解槽升温至40~60℃;

41、(2)将一级电解槽阴极产物通入二级电解槽阳极,阴极通入tmah溶液,电解槽升温至40~60℃,并将二级电解槽产品循环回一级电解槽阴极;

42、其中,所述电解槽阳极电极和/或阴极电极为前述的双功能电极或者前述制备方法制得的双功能电极,优选地,阳极电极和阴极电极均为前述的双功能电极。

43、本发明的二级电解制备高纯tmah的方法中,通入电流进行电解反应,二级电解在阴极上得到高纯的电子级tmah产品。

44、步骤(1)中,所述阳极通入tmac溶液,质量分数为15~25%,例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%等,优选18~22%;

45、所述阴极通入tmah溶液,质量分数为1~10%,例如1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等,优选2~6%;

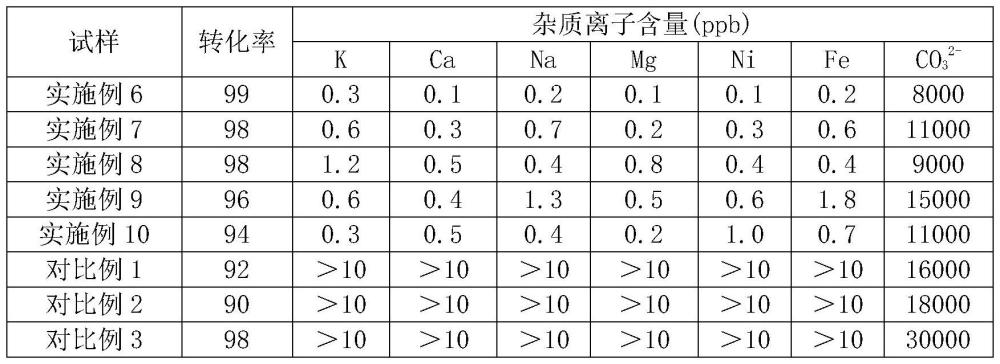

46、所述步骤1)中,所述电解槽升温至40~60℃,例如40℃、45℃、50℃、55℃、60℃等,优选45~55℃;

47、步骤(2)中,所述阴极通入tmah溶液,质量分数为15~25%,例如15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%等,优选18~22%;

48、所述步骤(2)中,所述电解槽升温至40~60℃,例如40℃、45℃、50℃、55℃、60℃等,优选45~55℃;

49、本发明方法中,隔膜电解槽中通入电流的电流密度为500-2000ma/m2,例如500ma/m2、800ma/m2、1000ma/m2、1200ma/m2、1500ma/m2、1800ma/m2、2000ma/m2等,优选800-1200ma/m2;

50、本发明方法中,所述电解槽包含阳极、阴极和隔膜。

51、优选地,所述电解槽为隔膜板框式电解槽,材质选自钛、316l内衬ptfe中的任一种。

52、本发明对电解槽中的电极形状及排列方式不做任何限制,所有可实现电解功能的电极形状及阴、阳极排列方式都涵盖在本发明的方法之内。

53、本发明方法与现有技术相比,具有以下有益效果:

54、本发明的方法制备的tmah产品质量高、设备投资小,适用于广泛的工业化应用。

55、本发明的双功能电极用于分级电解合成tmah中的阴极和阳极,该电极材料内部钛金属表面覆盖的多碳缺陷位niin@c涂层具有较低的析氢和析氧过电位,且在酸处理过后不会有金属杂质引入,外部包裹的疏水网层为覆盖有锆(zr)和铋(bi)掺杂二氧化钛(tio2)膜层的钛网有利于气体脱附,有利于反应进行。

56、本发明的方法通过两级电解槽进行电化学反应,制备的tmah产物质量和纯度更高,金属离子含量小于1ppb,与双膜电解装置相比,产热更低,不会引起tmah分解产生碳酸根,与单膜电解装置相比,四甲基碳酸氢铵电解产生的co2跨膜后在碱性条件中生成碳酸根,在二级电解中被阳离子交换膜拦截,碳酸根含量小于16ppm,满足了tmah在高制程半导体领域的应用。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117938.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。