一种钢板电镀锌的方法与流程

- 国知局

- 2024-07-27 11:13:09

本发明涉及金属表面处理,具体涉及一种钢板电镀锌的方法。

背景技术:

1、钢板是用钢水浇注,冷却后压制而成的平板状钢材,主要用于制造桥梁、船舶、车辆、锅炉、高压容器、输油输气管道、大型钢结构等。但是由于钢板的主要成分是铁、碳等元素,在空气中暴露一段时间后,钢板中的铁元素与空气中的氧发生反应,生成氧化铁,导致表面出现锈迹和变色。这种现象主要是因为钢中的铁元素与氧发生化学反应,随着时间的推移,表面的锈迹越来越深,会导致钢板整体的强度下降及表面的美观程度降低。

2、为了提高钢板的抗氧化性,延长钢板的使用寿命,最常用的方法为对钢板进行镀锌制成镀锌钢板,由于锌具有自愈性,当镀锌钢板的表面受到损伤时,锌会与空气中的氧反应形成氧化锌层,进一步阻止钢板的氧化和腐蚀,从而提高镀锌钢板的耐氧化性和耐腐蚀性好。

3、目前,常用的镀锌方法主要包括热镀、电镀、机械镀,其中,电镀的环保性强,得到的电镀锌钢板的镀层均匀性和致密性好,从而保证了优秀的耐氧化性,且表面光亮度高,但是电镀锌钢板的镀层较薄,导致了镀层的耐腐蚀性差,且耐久性差,还容易出现镀层剥落的问题。

4、为了提高电镀锌钢板的镀层厚度,目前最常用的方法为通过提高电镀液中锌离子的浓度、增加电流密度、延长电镀时间,但是上述方法会影响镀层的均匀性和致密性,从而影响电镀锌钢板表面的光亮度。

5、针对上述问题,最常用的解决方法为在镀层与钢材之间加入合金层或纳米金属层,该方法能够提高镀层的耐腐蚀性,并提高镀层与钢材之间的结合力,避免容易出现镀层剥落的问题,且不会对镀层的均匀性、致密性、光亮度产生影响,但是在高湿环境下合金层或纳米金属层中的金属会与锌在表面构成原电池,从而导致镀层表面易产生氧化和腐蚀。

6、中国专利cn1261614c公开了耐腐蚀性和可加工性优异的电镀钢材及其制备方法,制备的电镀钢材的镀层与母材铁界面处之间具有合金层,所述合金层的化学组成为,以质量百分比计:fe 25%或更低,al 30%或更低,mg 5%或更低,余者 zn,而且其厚度为20μm或更小;合金层的存在能够提高电镀钢材的耐腐蚀性和可加工性,但是在高湿环境下使用时镀层表面易产生氧化和腐蚀。

7、中国专利cn107686955b公开了一种高强钢及其镀锌方法,该方法为首先在高强钢的表面电镀一层纳米金属层,纳米金属层为纳米镍层或纳米铁层,然后进行镀锌,该方法解决了现有技术中高强钢镀锌难的问题,避免漏镀现象的发生,同时减少带钢带入锌液中的杂质,提高镀锌板表面质量,但是在高湿环境下使用时镀层表面易产生氧化和腐蚀,且由于纳米金属层的均匀性较差,会影响镀锌层的均匀性,从而影响镀层的光亮度。

技术实现思路

1、针对现有技术存在的不足,本发明提供了一种钢板电镀锌的方法,能够提高镀层的均匀性、致密性、光亮度,镀层的厚度高,耐腐蚀性和耐久性好,不易出现镀层剥落的问题,在高湿环境下使用时镀层表面不易产生氧化和腐蚀。

2、为解决以上技术问题,本发明采取的技术方案如下:

3、一种钢板电镀锌的方法,由以下步骤组成:预处理,溶胶处理,活化,吸附,电镀;

4、所述预处理,将钢板表面进行脱脂、水洗、除锈、水洗、干燥后得到预处理后的钢板;

5、所述脱脂为有机溶剂脱脂,使用的有机溶剂为三氯乙烯、四氯化碳、丙酮中的一种;

6、所述除锈为酸洗除锈,使用的酸为浓度为10-15wt%的硫酸水溶液;

7、所述溶胶处理,通过浸渍提拉法将氧化锌溶胶均匀覆盖于预处理后的钢板表面,然后置于400-450℃下热处理1.5-2h,得到溶胶处理后的钢板;

8、所述氧化锌溶胶的制备方法为,将二水合醋酸锌、十六烷基三甲基氯化铵、异丙醇加入超声震荡器中超声振荡,控制超声振荡的频率为20-30khz,时间为10-15min,然后加入反应装置中,将反应装置的温度控制至65-75℃,搅拌速度控制至300-500rpm,向反应装置内滴加2-羟基乙胺,滴加结束后继续搅拌2-3h,在55-65℃下陈化18-20h,得到氧化锌溶胶;

9、所述氧化锌溶胶的制备中,二水合醋酸锌、十六烷基三甲基氯化铵、异丙醇、2-羟基乙胺的质量比为250-270:37-42:950-1000:75-85;

10、所述2-羟基乙胺的滴加速度为5-6g/min;

11、所述活化,将溶胶处理后的钢板完全浸泡于活化液中,在50-60℃下完全浸泡4-5h,取出钢板并置于120-150℃下烘干,得到活化后的钢板;

12、所述活化液的制备方法为,将3-氨丙基三甲氧基硅烷、无水乙醇、去离子水加入反应装置中,将反应装置的搅拌速度控制至50-200rpm,搅拌30-60min,得到活化液;

13、所述活化液的制备中,3-氨丙基三甲氧基硅烷、无水乙醇、去离子水的质量比为15-16:700-800:1500-1800;

14、所述吸附,将活化后的钢板完全浸泡于锌粉分散液中,在室温下完全浸泡20-30min,取出钢板并置于120-150℃下烘干,得到吸附锌粉后的钢板;

15、所述锌粉分散液的制备方法为,将锌粉、乙烯基三甲氧基硅烷、第一份去离子水、无水乙醇加入带有回流装置的反应装置中,将反应装置的温度控制至60-70℃,搅拌速度控制至100-300rpm,搅拌回流1.5-2h,加入离心机中离心,控制离心时的转速为8000-9000rpm,时间为10-15min,离心结束后使用无水乙醇清洗沉淀物,置于80-90℃下烘干,得到乙烯基锌粉;称取乙烯基锌粉加入反应装置中,然后向反应装置中加入丙烯酰胺、第二份去离子水,将反应装置密闭,使用氮气置换反应装置内空气3-4次,将反应装置的温度控制至35-45℃,搅拌速度控制至100-300rpm,搅拌3-4h,将反应装置的温度提高至85-95℃,同时向反应装置内滴加二烯丙基二甲基氯化铵水溶液和过硫酸钾水溶液,全部滴加结束后继续搅拌3.5-4h,放料,将反应产物加入超声振荡器中超声振荡,控制超声振荡的频率为30-35khz,时间为10-15min,加入离心机中离心,控制离心时的转速为8000-9000rpm,时间为10-15min,离心结束后使用去离子水清洗沉淀物,置于100-110℃下烘干,得到改性锌粉;将改性锌粉与第三份去离子水混合后进行超声振荡,控制超声振荡的频率为20-30khz,时间为20-30min,得到锌粉分散液;

16、所述锌粉分散液的制备中,锌粉、乙烯基三甲氧基硅烷、第一份去离子水、无水乙醇的质量比为20-25:15-18:300-400:1700-2000;

17、乙烯基锌粉、丙烯酰胺、第二份去离子水、二烯丙基二甲基氯化铵水溶液、过硫酸钾水溶液的质量比为15-18:9-10:500-550:35-40:180-200;

18、改性锌粉与第三份去离子水的质量比为50-55:1000-1100;

19、所述二烯丙基二甲基氯化铵水溶液的滴加速度为1-1.5g/min;

20、所述过硫酸钾水溶液的滴加速度为6-8g/min,

21、所述锌粉的粒径为40nm;

22、所述二烯丙基二甲基氯化铵水溶液的浓度为60wt%;

23、所述过硫酸钾水溶液的浓度为0.5wt%;

24、所述电镀,将吸附锌粉后的钢板作为阴极,纯锌板作为阳极进行电镀,得到电镀锌后的钢板,电镀时阳极与阴极的面积比为2:1,电镀温度为30-45℃,电流密度为2-3a/dm2,电镀时间为25-30min,电镀液的组成为:硫酸镍140-150g/l,氯化钾140-170g/l,硼酸20-25g/l,柠檬酸4-5g/l,乙二胺四乙酸3-4g/l,十六烷基三甲基氯化铵0.9-1g/l,调节ph至4-5,余量为水。

25、与现有技术相比,本发明的有益效果为:

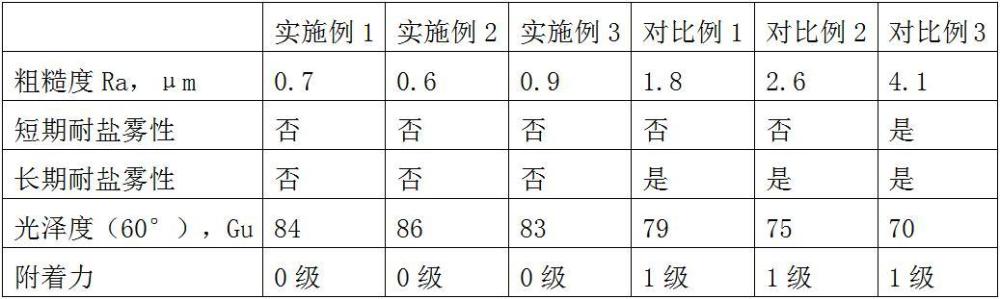

26、(1)本发明提供了一种钢板电镀锌的方法,能够提高镀层的均匀性,本发明得到的电镀锌后的钢板的粗糙度ra为0.6-0.9μm;

27、(2)本发明提供了一种钢板电镀锌的方法,能够提高镀层的致密性和耐腐蚀性,将本发明得到的电镀锌后的钢板置于35℃下,使用浓度为5wt%的氯化钠水溶液进行喷雾,控制盐雾沉降率为1.5ml/80cm2•h,连续喷雾2h后,在温度为40℃,相对湿度为80%的环境下静置7d和30d,表面无腐蚀和氧化;

28、(3)本发明提供了一种钢板电镀锌的方法,能够提高镀层的光亮度,本发明得到的电镀锌后的钢板在60°下的光泽度为83-86gu;

29、(4)本发明提供了一种钢板电镀锌的方法,能够提高镀层的厚度,本发明得到的电镀锌后的钢板的镀层厚度为71-80μm;

30、(5)本发明提供了一种钢板电镀锌的方法,能够保证电镀锌后的钢板不易出现镀层剥落的问题,将本发明得到的电镀锌后的钢板进行附着力测试,附着力为0级;

31、(6)本发明提供了一种钢板电镀锌的方法,能够提高镀层的耐久性,且在高湿环境下使用时镀层表面不易产生氧化和腐蚀,将电镀锌后的钢板进行高温-低温循环测试10次,表面不存在腐蚀和氧化,且附着力仍然为0级。

本文地址:https://www.jishuxx.com/zhuanli/20240726/117950.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表