一种固体氧化物电解池支撑体及其制备方法和应用与流程

- 国知局

- 2024-07-27 11:31:37

本发明涉及固体氧化物电解池,具体涉及一种固体氧化物电解池支撑体及其制备方法和应用。

背景技术:

1、化工行业是我国碳排放的大户,是实现“碳达峰”、“碳中和”目标需重点关注的行业。在各类化工生产过程中,往往伴随着大量高温废气的排放,其中的主要成分通常是高温水蒸气和二氧化碳。固体氧化物电解池(soec)作为新型电化学储能装置,能够将化工尾气中的高温二氧化碳通过电解反应转化为一氧化碳(co),并进一步通过费托合成反应制备液态烃、小分子醇等化工原料,从而有望同步实现氢的大规模高效制备、碳基能源的高效转化、化工余热的高效利用和可再生能源的高效储存,具有广阔的应用前景。目前,针对于高温水蒸气的soec电解技术已经在实验室和中试规模取得了较好的效果,并在工业上已有示范性应用,但针对于co2的高温电解技术的工业化应用几乎还处于空白状态。这主要是因为co2的分子结构远比h2o分子稳定,因而co2电解反应无论是在热力学还是在动力学上都比h2o电解反应更加难以发生,因此需要soec的氢电极拥有更高的催化活性;另一方面,co2在电解过程中可能出现氢电极积碳等副反应现象,因而对氢电极材料的运行稳定性提出了更高的要求。为此,有必要设计具有更高活性、更高稳定性的soec氢电极催化材料,以提升其对于co2的电催化转化性能。针对soec氢电极催化材料,研究人员曾给出多种设计和改性方案,虽然在很大程度上提升了co2高温电解反应的活性和稳定性,但仍有两个问题难以避免:第一,更换了soec电极催化材料体系后,难以保证电极材料与电解质之间具有相似的晶体结构和热膨胀系数,由此可能造成电极/电解质界面结合不牢固,在高温运行条件下容易出现电极/电解质界面脱层、电解池失效等一系列问题;第二,现有结构的soec为了降低极化阻抗、提升电解性能,往往都以氢电极材料作为其支撑层,这样的电解池结构增加了氢电极催化材料的使用量,提升了电解池的制备成本,并且不利于氢电极材料的灵活更换,使其大规模商业化应用推广的难度增大。上述问题的存在,一定程度上限制了co2高温电解电催化材料体系的开发和应用。

2、专利申请202111232900.5提供了一种固体氧化物电解池用多级结构复合型燃料电极及制备方法,涉及固体氧化物电解池技术领域,本发明设计合成了一种b位过量掺杂过渡金属离子的碱性钙钛矿氧化物abxb’yo3-δ,采用流延-相转化结合法制得abxb’yo3-δ燃料电极支撑体,并进一步设计对支撑体进行还原处理和酸处理,由此制得一种纳微米多级结构复合组成的新燃料电极。本发明的有益效果是,所得多级结构复合型燃料电极具备较高的二氧化碳和一氧化碳的扩散、吸附解离性能,内部具备较高的离子及其他荷电物种传输活性,电催化二氧化碳还原活性及抗积碳性均显著提高;另外该法利于规模化批量制备固体氧化物电解池,推动其在高温电解二氧化碳发展和应用。

3、专利申请201811548893.8公开了一种固体氧化物电解池用复合氧电极及其制备方法,包括电解质层、基底层和活性包覆层;所述基底层为bscf-sdc复合多孔材料,覆盖于电解质层上;所述活性包覆层包覆于bscf-sdc复合多孔材料的外表面和孔隙内表面。本发明以bscf-sdc复合多孔材料作为电极主体材料,再在复合多孔材料表面和孔隙内形成具有良好导电性和co2耐受性的ln2nio4活性包覆层,显著提高了复合氧电极材料的电化学性能和长期稳定性。不过,上述固体氧化物电解池采用bscf-sdc复合多孔材料作为电极主体材料,因此催化剂的用量较大,可能会导致电解池的制备成本增加,不利于大规模工业化应用。

4、通过上述分析,现有技术存在的问题及缺陷为:现有专利报道的许多传统结构电解池,往往都采用氢电极催化材料本体作为电解池的支撑体,电极催化材料的用量较大,增加了电解池制备的固定成本。与此同时,为了增强电解池对co2的电化学还原转化过程,往往还需开发具备更高活性、更高稳定性的电催化材料体系。然而,soec中的氢电极催化材料往往通过丝网印刷或固相烧结的方式与电解质进行结合,界面结合较弱,界面强度较低。上述原因共同导致了soec对co2电解转化的催化活性和稳定性不足,该技术工业化应用进程较为缓慢。

5、解决以上问题及缺陷的难度为:一方面,固体氧化物电解池采用氢电极催化剂材料作为支撑体,因此催化剂的用量较大,可能会导致电解池的制备成本增加,不利于大规模工业化应用。另一方面,当soec氢电极替换为更利于co2电解反应的催化材料体系后,难以保证新的电极材料与电解质之间仍能具有相似的晶体结构和热膨胀系数,由此可能造成电极/电解质界面结合不牢固,在高温运行条件下容易出现电极/电解质界面脱层、电解池失效等一系列问题。为此,必须要开发具有高稳定性新结构固体氧化物电解池,使之不仅能降低电极催化材料的使用量,而且能提升电极/电解质界面强度。

6、解决以上问题及缺陷的意义为:开发高稳定性、新结构的电解质支撑型固体氧化物电解池,一方面可以通过浸渗法向电解质骨架中负载电极催化剂材料,以节省催化剂的用量;另一方面还有利于促进催化材料与电解质材料的结合过程,增强界面牢固度,从而可以促进高温电解co2反应的高效稳定运行。该技术有望引领固体氧化物电解池的更新换代,使其能够通过电化学催化作用,将原料co2/h2o快速转化为合成气,实现碳基小分子的高效转化和利用,对于我国实现“碳达峰”、“碳中和”目标具有重要意义。

技术实现思路

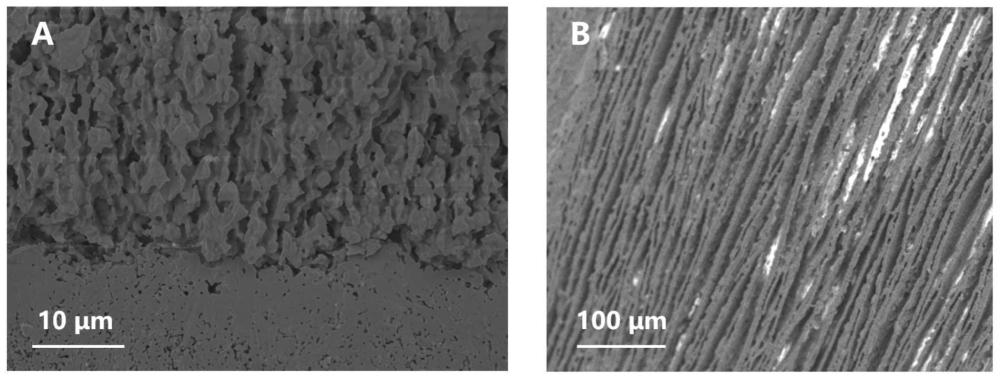

1、本发明的目的是为了克服现有技术存在的soec电极催化材料的用量较大、界面结合较弱、界面强度较低、对co2电解转化的催化活性和稳定性不足问题,提供一种固体氧化物电解池支撑体制备及其制备方法和应用,该电解池支撑体具有致密的电解质层及其两侧疏松多孔的氧电极骨架和氢电极骨架,可以通过向氧电极池骨架和氢电极骨架中浸渗负载不同组分的催化剂,组成不同的固体氧化物电解池,催化进行各种高温电催化转化过程。

2、为了实现上述目的,本发明一方面提供一种固体氧化物电解池支撑体的制备方法,所述制备方法包括以下步骤:

3、(1)将第一电解质粉末压制成圆片状压坯,然后进行煅烧,得到电解质圆片;

4、(2)将第二电解质粉末与水进行混合,接着调节体系ph值至8-9,得到混合料a,将混合料a与第一复合粘结剂混合,然后进行球磨,得到混合料b;将混合料b进行预冷冻,然后进行冷冻干燥和煅烧,得到中间产物c;对中间产物c进行打磨,得到电极骨架;

5、(3)将第三电解质粉末与第二复合粘结剂混合,得到浆料;将浆料涂覆至步骤(1)得到的电解质圆片的正反两面,接着将两个步骤(2)制得的电极骨架分别按压至电解质圆片的正反两面,然后进行煅烧。

6、优选地,第一电解质、第二电解质和第三电解质各自独立的选自氧化钇掺杂氧化锆、氧化钆掺杂氧化铈或镧锶镓镁氧化物。

7、优选地,第一电解质、第二电解质和第三电解质相同。

8、优选地,步骤(1)中,煅烧的条件包括:煅烧温度为1200-1500℃,煅烧时间为2-12h。

9、优选地,步骤(2)中,第二电解质粉末与水的重量比为0.1-0.8:1。

10、优选地,步骤(2)中,所述球磨的条件包括:球磨时间为2-4h,球磨的转速为100-200r/min。

11、优选地,步骤(2)中,所述第一复合粘结剂含有硅酸镁铝和高分子粘结剂。

12、优选地,所述硅酸镁铝与第二电解质粉末的用量的重量比为0.1-0.3:1;

13、优选地,所述高分子粘结剂与第二电解质粉末的用量的重量比为0.1-0.3:1。

14、优选地,步骤(2)中,所述预冷冻的温度为-20℃至-90℃。

15、优选地,步骤(2)中,冷冻干燥的时间为12-24h。

16、优选地,步骤(2)中,煅烧的条件包括:温度为1000-1300℃,时间为2-4h。

17、优选地,步骤(3)中,所述第二复合粘结剂含有松油醇和乙基纤维素;优选地,所述第二复合粘结剂中松油醇和乙基纤维素的用量的重量比为15-25:1。

18、优选地,步骤(3)中,第三电解质粉末与第二复合粘结剂的用量的重量比为1:0.5-1.5。

19、优选地,步骤(3)中,煅烧的条件包括:温度为1300-1500℃,时间为2-4h。

20、本发明第二方面提供前文所述的方法制备的固体氧化物电解池支撑体。

21、本发明第三方面提供前文所述的固体氧化物电解池支撑体在制备固体氧化物电解池中的应用。

22、本发明第四方面提供前文所述的固体氧化物电解池支撑体在电解水蒸气和/或二氧化碳中的应用。

23、本发明第五方面提供一种固体氧化物电解池,包括前文所述的固体氧化物电解池支撑体。

24、本发明第六方面提供一种固体氧化物电解池的制备方法,所述方法包括:将催化剂前驱体溶液与前文所述的固体氧化物电解池支撑体混合接触,然后进行煅烧。

25、本发明第七方面提供前文所述的方法制备的固体氧化物电解池。

26、本发明第八方面提供前文所述的固体氧化物电解池在电解水蒸气和/或二氧化碳中的应用。

27、总体而言,通过本发明所构思的以上技术方案与现有技术相比,主要具备以下的技术优点:

28、1、本发明所述的方法制备的固体氧化物电解池支撑体,可以直接使用浸渗法向电极骨架中负载各种不同电极催化剂材料,实现催化剂组分的灵活调控,并可节省催化剂的用量;

29、2、本发明所述的方法制备的固体氧化物电解池支撑体,还有利于促进催化材料与电解质材料的结合过程,增强界面牢固度,从而可以促进高温电解反应的高效稳定运行。该技术有望引领固体氧化物电解池的更新换代,使其能够通过电化学催化作用,将原料co2/h2o快速转化为合成气,实现碳基小分子的高效转化和利用,对于我国实现“碳达峰”、“碳中和”目标具有重要意义。

30、3、基于本发明所述的固液氧化物电解池支撑体,通过浸渗负载不同的电极催化剂后,可以实现持续稳定的电解二氧化碳运行。其中,当氢电极负载催化剂la0.6sr0.4cr0.5fe0.5o3-δ时、氧电极负载催化剂la0.6sr0.4coo3-δ时,在1.8v的电解电位下,电解电流密度可以达到400ma cm-2以上,具有较好的工业化应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240726/118502.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表