一种以木质素酚类衍生物为原料连续生产己二酸的电催化体系及其制备己二酸的方法

- 国知局

- 2024-07-27 11:43:59

本发明涉及有机电化学合成领域。更具体地,涉及一种以木质素酚类衍生物为原料连续生产己二酸的电催化体系及其制备己二酸的方法。

背景技术:

1、己二酸是精细化工和大宗化工的重要原料,广泛应用于涂料、食品添加剂、塑料添加剂和胶黏剂等行业,同时也是生产尼龙-6、尼龙-66和聚氨酯的重要中间体。随着己二酸下游产品尼龙工程塑料在汽车工业中的逐渐应用,在未来几年己二酸的需求量将持续增长。预计到2030年,己二酸的全球市场规模将达到66亿美元。截至目前,全球范围内已有明确报道的商业化己二酸产品均由苯出发,经化学合成方法生产,主要生产方法有两种,一是苯完全氢化的环己烷硝酸氧化法,二是苯部分氢化的环己烯硝酸氧化法。在苯完全氢化的环己烷硝酸氧化法中,苯首先被完全氢化为环己烷,随后环己烷被氧化为酮醇油(环己酮和环己醇的混合物)。使用铜、钒等作为催化剂,硝酸作为氧化剂,酮醇油被进一步氧化开环生成己二酸;苯部分氢化的环己烯硝酸氧化法由日本旭化成公司于1984年开创,苯首先被部分氢化为环己烯,而后环己烯加水生成环己醇,环己醇在催化剂作用下与硝酸和空气反应生成己二酸。

2、上述两种方法均以苯为原料,来源于石化资源,面临不可再生和原料受限的挑战与风险。反应过程涉及高温高压反应,需要高纯氢气,不可避免的会带来安全隐患。更为严重是的,两种方法最后一步都需要使用大量硝酸作为氧化剂,会严重腐蚀设备,同时会产生大量的含酸废液和废气,其中废气主要成分为n2o、n2、o2、co2和co等,对环境影响最大的是n2o,n2o通常被认为是全球变暖和臭氧消耗的主要因素。此外,它也是形成酸雨和烟雾的主要原因,这些都将对环境造成严重危害,不符合绿色可持续发展的需要。开发出一种绿色、经济、高效的己二酸生产路线代替传统工艺,是目前己二酸制备需要突破的研究难题。

3、生物质是一种可再生的、储量丰富的有机碳资源。因此,通过安全高效化学转化方式,将这些碳资源转化为高附加值的化学燃料或化学品,不仅可以减少化石能源使用过程中导致的二氧化碳排放,而且还可以成为化石基燃料和化学品非常有前景的替代品。生物质中约75%是以木质素的形式存在,其全球年产量超过100亿吨。通过热解这些木质纤维素可以得到大量酚类衍生物(如苯酚,愈创木酚和2,6-二甲氧基苯酚),可作为有机原料应用于多种重要的化工与医药生产。

4、针对现有技术存在的缺点和不足之处,本发明的目的是为了克服目前现有的己二酸合成工艺中存在的使用催化剂成本较高、需要使用大量有毒易制爆的还原剂和氧化剂、生产工艺复杂、环境污染严重,以及原料不可再生等问题,提供一种电催化木质素酚类衍生物制备己二酸的新方法,反应条件温和,不需要额外使用还原剂和氧化剂、原料易得可再生,生产工艺简单,反应效率高,不排放任何有毒有害气体。

技术实现思路

1、针对目前电化学加氢技术的不足,本发明的一个目的在于提供一种以木质素酚类衍生物为原料连续生产己二酸的电催化体系。该电催化剂体系可以利用木质素酚类衍生物为原料电催化生产己二酸,己二酸的产率高达81.3%,选择性高达90.5%。

2、本发明的另一个目的在于提供一种以木质素酚类衍生物为原料生产己二酸的方法。基于上述电催化体系开发出来的新方法具有反应条件温和、原料易得可再生、生产工艺简单、反应效率高、不排放任何有毒有害气体等优点,并且反应过程不需要额外添加任何氧化剂和还原剂,具有很高的经济和应用价值。

3、为达到上述第一个目的,本发明采用下述技术方案:

4、本发明公开一种以木质素酚类衍生物为原料连续生产己二酸的电催化体系,所述电催化体系包括阴极催化剂和阳极催化剂;

5、其中,所述阴极催化剂包括导电基底以及位于导电基底上的铂基合金催化剂;所述铂基合金催化剂包括碳载体以及负载于所述碳载体上的由铂金属及一种或两种非贵金属组成的铂基合金;

6、所述阳极催化剂包括导电基底以及负载于所述导电基底上的过渡金属氧化物。

7、针对现有技术存在的缺点和不足之处,本发明的目的是为了克服目前现有的己二酸合成工艺中存在的使用催化剂成本较高、需要使用大量有毒易制爆的还原剂和氧化剂、生产工艺复杂、环境污染严重,以及原料不可再生等问题,提供了一种以木质素酚类衍生物为原料生产己二酸的电催化体系,通过选用合适的阴极催化剂和阳极催化剂组合,使其木质素酚类衍生物在阴极发生电催化加氢生成酮醇油,生成的酮醇油可以在阳极发生电催化氧化反应生成己二酸,最终在室温和常压下完成木质素酚类衍生物生产己二酸的过程,与传统环己烷硝酸氧化法和环己烯硝酸氧化法制备己二酸的工艺相比,优势明显,具有很高的经济和应用价值。

8、为了使集成系统具有高的生产效率,需要解决两个问题:i)开发一种有效的不对称电解池,因为酸性电解质有利于电催化加氢反应,而强碱性环境有利于电催化氧化反应;ii)设计合适的阴极催化剂和阳极催化剂,可同时实现阴极和阳极高效催化。因此本发明设计了一种有双金属阴阳极催化剂和阴阳复合型离子交换膜构成的ph不对称电解体系,在阴阳复合型离子交换膜的作用下实现离子交换,阴极室内含有木质素酚类衍生物的阴极电解液在阴极催化剂作用下高效生成酮醇油,电解一段时间的阴极电解液可以通过简单的萃取操作,直接得到可用于阳极反应的酮醇油;而阳极室内仅需在反应初期提供少量酮醇油作为反应原料,后面即可利用阴极室产生的酮醇油即可进行反应,实现了以木质素酚类衍生物为原料连续生产己二酸的目的。

9、进一步,所述过渡金属氧化物选自氧化铜、四氧化三钴、氧化镍、氧化铁、氧化钴铜、氧化镍铁中的一种或多种;

10、所述铂基合金选自铂钴合金、铂镍合金、铂铁合金、铂钴镍合金、铂钴铁合金中的一种或多种。

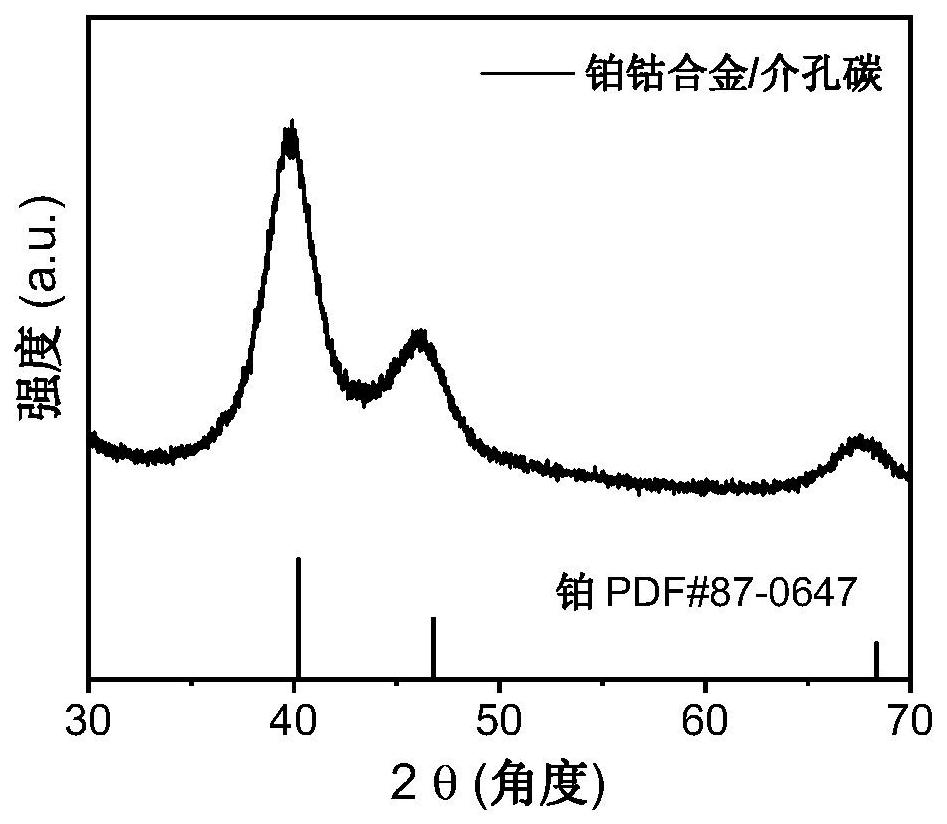

11、进一步,所述阴极催化剂包括导电基底以及位于导电基底上的铂钴合金/介孔碳,所述阳极催化剂包括导电基底以及负载于所述导电基底上的氧化钴铜。

12、进一步,所述铂基合金中铂金属的负载量为碳载体的1-20wt%,示例性地,其负载量可以为1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%等;

13、所述铂基合金中非贵金属的负载量为碳载体的1-20wt%,示例性地,其负载量可以为1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%、11wt%、12wt%、13wt%、14wt%、15wt%、16wt%、17wt%、18wt%、19wt%、20wt%等。

14、进一步,所述电催化体系还包括溶解有木质素酚类衍生物浓度为0.1-1mol/l的酸性电解质水溶液为阴极电解液,其中酸性电解质水溶液的浓度优选为0.2mol/l;

15、溶解有酮醇油浓度为0.5-5mol/l的碱性电解质水溶液为阳极电解液,其中碱性电解质水溶液的浓度优选为1mol/l;以及

16、阴阳复合型离子交换膜,用于将阴极室和阳极室隔开并进行离子交换。

17、进一步,所述木质素酚类衍生物指的是苯酚、愈创木酚和紫丁香醇的混合物,购自于购买于安耐吉化学,其成分为苯酚、愈创木酚和2,6-二甲氧基苯酚的摩尔比为2:1:1。所述酮醇油来自于阴极产物的分离,酮醇油中环己酮和环己醇的比例约为3:2。

18、进一步,所述酸性电解质水溶液中木质素酚类衍生物的浓度为0.01-0.1mol/l;示例性地,其浓度可以为0.01mol/l、0.02mol/l、0.03mol/l、0.04mol/l、0.05mol/l、0.06mol/l、0.07mol/l、0.08mol/l、0.09mol/l、0.1mol/l等,优选为0.01mol/l;

19、所述碱性电解质水溶液中酮醇油的浓度为0.1-0.5mol/l;示例性地,其浓度可以为0.1mol/l、0.2mol/l、0.3mol/l、0.4mol/l、0.5mol/l等,优选为0.4mol/l。

20、进一步,酸性电解质选自硫酸、磷酸、硝酸、盐酸、高氯酸中的一种或多种;优选为高氯酸。

21、进一步,碱性电解质选自氢氧化钾、氢氧化钠、氢氧化锂中的一种或多种。

22、进一步,所述阴极催化剂按照如下步骤制备得到:

23、将碳载体加到乙二醇溶液中,超声分散5-60min,得到碳载体分散的乙二醇溶液;

24、向上述溶液中加入铂盐和非贵金属盐,除氧,在80-160℃下反应1-12h,得到铂基合金/碳载体;

25、将铂基合金/碳载体粘在导电基底上,即得;

26、其中,所述铂盐选自氯铂酸、氯铂酸钾、氯亚铂酸钾、氯铂酸钠、硝酸铂、乙酸铂、乙酰丙酮铂中的一种或多种;

27、所述非贵金属盐选自硝酸钴、氯化钴、乙酸钴、硫酸钴、硝酸镍、氯化镍、乙酸镍、硫酸镍、硝酸铁、氯化铁、乙酸铁、硫酸铁中的一种或多种;

28、所述碳载体选自活性炭、介孔碳、石墨粉、碳纳米管、石墨烯、富勒烯、石墨炔的一种或多种。

29、进一步,所述碳载体分散的乙二醇溶液中加入的铂盐和非贵金属盐的摩尔比为1-3:1-3,示例性地,其摩尔比可以为3:1、2:1、1:1、1:2、1:3等,优选为1:1。

30、进一步,所述反应温度为140℃,反应时间为6h。

31、进一步,所述导电基底上的铂基合金/碳载体含量为0.5-2mg/cm2;示例性地,其含量可以为0.5mg/cm2、0.6mg/cm2、0.7mg/cm2、0.8mg/cm2、0.9mg/cm2、1mg/cm2、1.1mg/cm2、1.2mg/cm2、1.3mg/cm2、1.4mg/cm2、1.5mg/cm2、1.6mg/cm2、1.7mg/cm2、1.8mg/cm2、1.9mg/cm2、2mg/cm2;优选为1mg/cm2。

32、进一步,所述阳极催化剂按照如下步骤制备得到:

33、将过渡金属盐、导向剂和水混合后,得到反应液;

34、将导电基底浸泡在反应液中,在100-150℃下水热反应6-24h,得到前驱体;将前驱体置于马弗炉中焙烧,即得;

35、其中,所述过渡金属盐选自硝酸铁、氯化铁、氯化亚铁、乙酸铁、硫酸亚铁、硫酸铁、硝酸钴、氯化钴、乙酸钴、硫酸钴、硝酸镍、氯化镍、乙酸镍、硫酸镍、硝酸铜,氯化铜、硫酸铜中的一种或多种;

36、所述导向剂选自氟化铵、氯化铵、尿素、乌洛托品、十六烷基三甲基溴化铵中的一种或多种。

37、进一步,所述过渡金属盐和导向剂的质量比为1-50:0.1-100,优选为1:0.8-1.5。

38、进一步,当制备氧化钴铜催化剂时,选用的钴盐和铜盐的摩尔比为1-3:1-3,示例性地,其摩尔比可以为3:1、2:1、1:1、1:2、1:3等,优选为2:1。当制备氧化镍铁催化剂时,选用的镍盐和铁盐的摩尔比为1-3:1-3,示例性地,其摩尔比可以为3:1、2:1、1:1、1:2、1:3等,优选为2:1。

39、进一步,所述水热反应温度为120℃,反应时间为6h。

40、进一步,所述焙烧条件为200-500℃下,焙烧2-5h;优选为350℃下,焙烧3h。

41、进一步,所述导电基底选自碳布、碳纸、石墨毡、碳纤维毡、泡沫铁、铁片、铁网、泡沫钴、钴片、钴网、泡沫镍、镍片、镍网、泡沫镍钴、镍钴片、镍钴网、泡沫镍铁、镍铁片、镍铁网、泡沫铜、铜片、铜网、泡沫钛、钛片、钛网、不锈钢片、不锈钢网、ito导电玻璃、fto导电玻璃中的一种或多种。

42、为达到上述第二个目的,本发明采用下述技术方案:

43、本发明公开基于如上所述的电催化体系电催化木质素酚类衍生物生产己二酸的方法,将如上所述的电催化体系组装成双电极流动电解系统,施加电流进行电催化反应。

44、进一步,所述电流控制在0.1-5a,示例性地,所述电流可以为0.1a、0.5a、1a、1.5a、2a、2.5a、3a、3.5a、4a、4.5a、5a等,优选为2.5a。

45、进一步,所述电催化反应的反应温度为25-80℃,优选为60℃,反应时间为1-24h。

46、进一步,所述双电极流动电解系统还包括直流稳压电源、流动泵、控温系统以及聚四氟乙烯蛇型流道板作为双极板,其中阴极室和阳极室通过阴阳复合型离子交换膜隔开,阴极室中含有阴极催化剂作为阴极以及溶解有木质素酚类衍生物浓度为0.1-1mol/l的酸性电解质水溶液作为阴极电解液,阳极室中含有阳极催化剂作为阳极以及溶解有酮醇油浓度为0.5-5mol/l的碱性电解质水溶液作为阳极电解液。

47、进一步,所述阴极和阳极的面积根据导电基底尺寸确定,为1-100cm2,示例性地,其面积可以为1cm2、5cm2、10cm2、15cm2、20cm2、25cm2、30cm2、35cm2、40cm2、45cm2、50cm2、55cm2、60cm2、65cm2、70cm2、75cm2、80cm2、85cm2、90cm2、95cm2、100cm2等;优选25cm2。

48、进一步,所述电解完成后,阴极电解液可以通过简单的萃取操作,直接得到用于阳极反应的酮醇油;阳极电解液可以通过酸化、脱色、蒸发和重结晶,得到己二酸粉末晶体。

49、本发明的有益效果如下:

50、本发明提供一种以木质素酚类衍生物为原料连续生产己二酸的电催化体系,所述电催化体系以导电基底以及位于导电基底上的铂基合金催化剂为阴极催化剂,所述铂基合金催化剂包括碳载体以及负载于所述碳载体上的由铂金属及一种或两种非贵金属组成的铂基合金;以导电基底以及负载于所述导电基底上的过渡金属氧化物为阳极催化剂,以溶解有木质素酚类衍生物浓度为0.1-1mol/l的酸性电解质水溶液为阴极电解液,以溶解有酮醇油浓度为0.5-5mol/l的碱性电解质水溶液为阳极电解液,在室温和常压下施加恒定电流可直接合成己二酸,与传统环己烷硝酸氧化法和环己烯硝酸氧化法制备己二酸的工艺相比,具有反应条件温和、原料易得可再生、生产工艺简单、反应效率高、不排放任何有毒有害气体等优点,己二酸的产率高达81.3%,选择性高达90.5%,并且反应过程不需要额外添加任何氧化剂和还原剂,具有很高的经济和应用价值。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119333.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表