含微孔阻裂纹夹层的MCrAlY涂层及其制备方法与流程

- 国知局

- 2024-07-27 11:51:48

本发明属于涂层,尤其涉及一种含微孔阻裂纹夹层的mcraly涂层及其制备方法。

背景技术:

1、mcraly复合涂层是一种用于保护高温部件,尤其是在航空发动机和工业燃气轮机中使用的高性能涂层。"mcraly"其主要成分金属:钼(m,通常是钴co、镍ni或二者的混合)、铬(cr)、铝(al)和钇(y)的组成的。这种涂层通过在基体材料上形成一层保护层,来提高部件在高温、腐蚀和氧化环境下的耐久性和寿命。

2、mcraly涂层的功能主要包括:

3、高温抗氧化性:在高温下,铝成分在涂层表面形成一层致密的氧化铝(al2o3)保护膜,有效防止基材进一步氧化。

4、热障效果:mcraly涂层可以作为热障涂层(tbc)的粘结层,提高热障涂层的附着力,从而保护部件免受高温损伤。

5、抗腐蚀性:铬成分提供了抗高温腐蚀的能力,尤其是针对硫化物的腐蚀。

6、抗热疲劳性:这种涂层可以提高部件在温度变化下的稳定性,减少由于热膨胀和收缩引起的疲劳损伤。

7、mcraly涂层通常通过等离子喷涂、电子束物理气相沉积(eb-pvd)或高速氧燃喷涂(hvof)等技术施加到基体材料上。

8、在现代工业和航空航天领域,对高温部件的保护尤为重要。这些部件,如航空发动机、地面燃机和舰船燃机等,经常在极端的高温环境下工作,面临着严重的氧化、腐蚀和热疲劳问题。为了提高这些部件的耐久性和寿命,开发了多种高温保护技术。其中,mcraly(钼-铬-铝-钇)复合涂层因其出色的高温抗氧化和抗腐蚀性能而被广泛应用。这种涂层不仅可以直接用于保护热端金属部件,还可以作为热障涂层的底部金属粘结层,与陶瓷面层结合,提高涂层系统的整体性能。

9、现有技术中,mcraly复合涂层通过等离子喷涂、电子束物理气相沉积(eb-pvd)或高速氧燃喷涂(hvof)等方法施加于部件表面。这些技术使得mcraly涂层在高温下形成一层致密的氧化铝保护膜,有效隔绝氧气和其他腐蚀性气体,保护基体免受损害。同时,mcraly涂层的引入,尤其是作为热障涂层的粘结层,极大地提高了涂层系统的热稳定性和热震稳定性,使其能够承受高温下的反复热循环而不脱落。

10、然而,尽管mcraly复合涂层具有显著的高温防护能力,现有技术在一些关键方面仍存在不足。特别是,在高温作用热处理中,由于mcraly复合涂层热处理后与热端部件基体形成冶金结合,mcraly涂层表面形成的疲劳裂纹易扩散延伸到热端部件基体并导致基体断裂,疲劳裂纹向基体的扩散严重影响了零件的疲劳寿命。

11、这些裂纹一旦形成,就可能在没有及时检测和修复的情况下迅速扩展,导致涂层与基体之间的冶金结合被破坏。更为严重的是,裂纹一旦穿透涂层,就可能继续向基体金属扩展,导致基体的断裂。这种裂纹的扩散不仅会降低部件的疲劳寿命,而且在一些情况下,可能导致突发性部件失效,威胁到整个系统的安全。

12、总的来说,尽管mcraly复合涂层在提高高温部件的抗氧化、抗腐蚀和热稳定性方面发挥了重要作用,现有技术在保障长期使用下的涂层完整性和防止裂纹扩散方面仍面临挑战。裂纹的形成和扩散不仅减少了涂层的有效保护作用,而且可能导致基体材料的早期失败,从而限制了高温部件的使用寿命和可靠性。因此,开发能够抑制或减缓涂层裂纹形成和扩散的新技术或材料,对于提高高温部件的性能和安全性至关重要。

技术实现思路

1、为解决上述问题,本发明提供一种含微孔阻裂纹夹层的mcraly涂层的制备方法,包括:

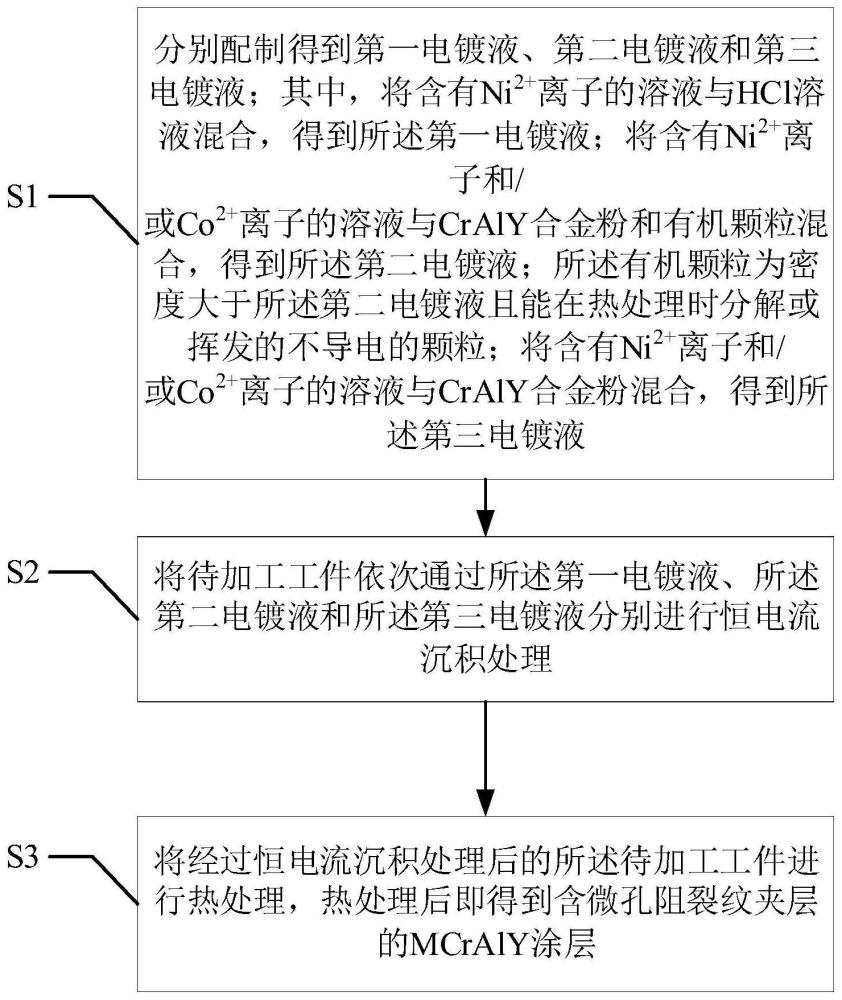

2、s1、分别配制得到第一电镀液、第二电镀液和第三电镀液;其中,将含有ni2+离子的溶液与hcl溶液混合,得到所述第一电镀液;将含有ni2+离子和/或co2+离子的溶液与craly合金粉和有机颗粒混合,得到所述第二电镀液;所述有机颗粒为密度大于所述第二电镀液且能在热处理时分解或挥发的不导电的颗粒;将含有ni2+离子和/或co2+离子的溶液与craly合金粉混合,得到所述第三电镀液;

3、s2、将待加工工件依次通过所述第一电镀液、所述第二电镀液和所述第三电镀液分别进行恒电流沉积处理;

4、s3、将经过恒电流沉积处理后的所述待加工工件进行热处理,热处理后即得到含微孔阻裂纹夹层的mcraly涂层。

5、优选地,所述有机颗粒选自ptfe、pmma、pva和ps中的任意一种或几种;

6、优选地,所述有机颗粒为ptfe。

7、优选地,所述第二电镀液中,所述craly合金粉的浓度为20g/l-50g/l;

8、所述有机颗粒的浓度为0.1g/l-3g/l。

9、优选地,所述第二电镀液中,所述craly合金粉粒度为dv(95):10μm-35μm;

10、所述有机颗粒的粒度为dv(95):0.5μm-3μm。

11、优选地,所述第三电镀液中,所述craly合金粉粒度为dv(95):10μm-35μm;

12、所述craly合金粉的浓度为20g/l-50g/l。

13、优选地,所述第一电镀液中,ni2+离子浓度为25g/l-60g/l;

14、hcl溶液浓度为35wt.%-38wt.%;

15、hcl溶液在所述第一电镀液中的加入量为100ml/l-160ml/l。

16、优选地,所述第二电镀液中,ni2+离子浓度为75g/l-85g/l;co2+离子浓度为0g/l-15g/l;

17、所述第三电镀液中,ni2+离子浓度为75g/l-85g/l;co2+离子浓度为0g/l-15g/l。

18、优选地,所述步骤s2,包括:

19、s21、将所述待加工工件,作为阴极浸渍于所述第一电镀液中进行第一次的恒电流沉积处理;

20、s22、将所述待加工工件由所述第一电镀液中取出并清洗后,浸渍于所述第二电镀液中进行第二次的恒电流沉积处理,并对所述第二电镀液同时进行机械搅拌;

21、s23、将所述待加工工件由所述第二电镀液中取出并清洗后,浸渍于所述第三电镀液中进行第三次的恒电流沉积处理,并对所述第二电镀液同时进行机械搅拌;

22、优选地,所述待加工工件在所述第一电镀液中进行恒电流沉积处理时的沉积电流密度为5a/dm2-8a/dm2;

23、优选地,所述待加工工件在所述第二电镀液中进行恒电流沉积处理时的沉积电流密度为1a/dm2-2a/dm2;

24、优选地,所述待加工工件在所述第三电镀液中进行恒电流沉积处理时的沉积电流密度为1a/dm2-2a/dm2;

25、优选地,所述待加工工件在所述第一电镀液中进行恒电流沉积处理时,所述第一电镀液的温度保持在30℃-50℃;

26、优选地,所述待加工工件在所述第二电镀液中进行恒电流沉积处理时所述第二电镀液的温度保持在45℃-55℃;

27、优选地,所述待加工工件在所述第三电镀液中进行恒电流沉积处理时,所述第三电镀液的温度保持在45℃-55℃;

28、优选地,所述待加工工件在所述第一电镀液中进行恒电流沉积处理时的电镀时间为3分钟-6分钟;

29、优选地,所述待加工工件在所述第二电镀液中进行恒电流沉积处理的电镀时间为0.5小时-1小时;

30、优选地,所述待加工工件在所述第三电镀液中进行恒电流沉积处理的电镀时间1小时-3小时;

31、优选地,所述待加工工件在所述第二电镀液中进行恒电流沉积处理时,对所述第二电镀液同时进行机械搅拌,频率为每搅拌20秒-40秒,静置20秒-40秒;搅拌速度为200r/min-600r/min;

32、优选地,所述待加工工件在所述第三电镀液中进行恒电流沉积处理时,对所述第三电镀液同时进行机械搅拌,频率为每搅拌20秒-40秒,静置20秒-40秒,搅拌速度为200r/min-600r/min。

33、优选地,所述步骤s3中,所述热处理为真空热处理;

34、优选地,所述热处理的温度为1000℃-1100℃;

35、优选地,所述热处理的真空度为1×10-3pa-1×10-2pa;

36、优选地,所述热处理的保温时间为2小时-4小时。

37、此外,为解决上述问题,本发明还提供一种含微孔阻裂纹夹层的mcraly涂层,通过如上述所述的含微孔阻裂纹夹层的mcraly涂层的制备方法制备而成。

38、本发明提供一种含微孔阻裂纹夹层的mcraly涂层及其制备方法,所述制备方法包括:s1、分别配制得到第一电镀液、第二电镀液和第三电镀液;其中,将含有ni2+离子的溶液与hcl溶液混合,得到所述第一电镀液;将含有ni2+离子和/或co2+离子的溶液与craly合金粉和有机颗粒混合,得到所述第二电镀液;所述有机颗粒为密度大于所述第二电镀液且能在热处理时分解或挥发的不导电的颗粒;将含有ni2+离子和/或co2+离子的溶液与craly合金粉混合,得到所述第三电镀液;s2、将待加工工件依次通过所述第一电镀液、所述第二电镀液和所述第三电镀液分别进行恒电流沉积处理;s3、将经过恒电流沉积处理后的所述待加工工件进行热处理,热处理后即得到含微孔阻裂纹夹层的mcraly涂层。本发明提供的含微孔阻裂纹夹层的mcraly涂层制备方法,采用可控复合镀造孔技术在mcraly涂层内部制造均匀微孔夹层,有效解决mcraly涂层表面疲劳裂纹向内延伸至基体并导致基体疲劳寿命显著下降的问题。制备方法,还可用于含硬质磨料颗粒的叶片叶尖涂层,防止磨料颗粒根部尖角导致形成的裂纹向基体扩展。基于本发明的制备方法所得到的含微孔阻裂纹夹层的mcraly涂层,抗疲劳裂纹性能好,可有效提升带涂层工件的疲劳寿命。

本文地址:https://www.jishuxx.com/zhuanli/20240726/119883.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表