一种电化学连续合成对苯醌的方法

- 国知局

- 2024-07-27 11:56:01

本发明属于有机电化学合成和选择性氧化,特别涉及一种电化学连续合成对苯醌的方法。

背景技术:

1、对苯醌是一种重要的化工产品,主要用作氧化剂、阻聚剂、染料中间体和橡胶防老剂,还可用作聚气反应引发剂及生产对苯二酚的原料。目前工业上生产主要是采用苯胺氧化法,该过程是以利用mno2在酸性条件下氧化苯胺生成对苯醌。苯胺氧化法生产对苯醌已有将近100年的历史,目前国内大部分企业仍然采用此法制备高纯度的对苯醌。然而,该过程存在着明显的问题:1)由于添加过量的软锰矿和硫酸,导致大量的“三废”产物的生成,导致严重的环境污染;2)苯胺作为原料,需要添加过量软锰矿,导致生产成本较高。此外,由于各地软锰矿的性质不同,会导致对苯醌收率严重波动。

2、随着环境保护日益严格的要求,开发绿色、高选择性的对苯醌合成方法和工艺已经成为科研界和工业界的共识。为此,苯酚、苯二酚氧化法相继被报道,例如cn202211410252.2公开了一种间接电解合成对苯醌及其衍生物的方法,该方法主要是以铁盐为电催化剂,通过间接电催化氧化对苯二酚来制备对苯醌。虽然该方法可有效地解决苯胺氧化法存在环境污染问题,但是其仍然无法解决苯胺氧化法成本偏高的问题,无法满足工业生产要求。从经济和环境保护两个方面考虑,利用苯直接氧化法被认为是生产对苯醌非常具有潜力的方法之一。

3、然而,苯分子因其共轭π键和高度对称的结构具有非常好的稳定性,使得苯不易发生氧化反应,而且氧化产物(如苯酚和对苯醌)比苯的活性更高,易于过度氧化为其他产物,甚至矿化为co2,进一步增大了苯选择氧化反应的难度,因此以苯为原料,通过选择性氧化制备对苯醌仍然是极具挑战性的。目前,国内外针对苯选择性氧化反应的研究主要集中在热催化氧化和光催化氧化反应,虽然取得一定的进展,然而这些反应的产物通常是以苯酚为主。

4、近些年,由于绿色化学和可再生能源的快速发展,有机电化学合成作为一种绿色合成技术,再次受到国内外科学家的广泛关注,这项有着“古老的方法,崭新的技术”技术得到快速发展。有机电化学合成是一项经济效益高的产品技术,它能使很多常规需要高温、高压、特殊催化剂及造成污染的化学反应变成在常温常压下即可操作,因此具有高选择性、环境污染较少等优点,很大程度上减少了传统有机合成生产工艺所带来的环境污染,被认为是绿色的合成技术。事实上,电化学氧化苯制备对苯醌的研究相对比较早,国外上个世纪60-70年代均有一些相关的报道和研究,比如:原联邦德国沃赛林公司开发的过程:将苯分散在h2so4溶液中,以pbo2做阳极,铅作阴极,在阳极将苯氧化生成对苯醌。上世纪90年代以后,国内研究者相继开始一些相关的研究。例如,张新胜等人利用多孔铅合金作为阳极,铅粒作为阴极,采用固定床电化学反应器,电化学氧化苯制对苯醌,电流效率可以提升至62.9%

5、(电化学,1998,4:334-339)。

6、然而,苯电化学氧化法制对苯醌主要是间歇电解合成,而且通常用稀硫酸作为电解液,存在苯与稀硫酸不互溶的难题,从而使得反应物分子与电极表面接触情况较差,导致该过程的效率不高,且能耗较高;同时,在固定床反应器中,对苯醌容易过度氧化为顺丁烯二酸等深度氧化产物,甚至co2等完全氧化产物。此外,该过程中往往还存在电流效率不高,副反应较多,能耗较高,电极稳定性和隔膜耐用性差等问题,使其并不具备工业化生产优势,因而传统的电化学氧化苯制对苯醌反应过程并未得到实际应用。

技术实现思路

1、本发明提供了一种电化学连续合成对苯醌的方法,该方法既反应条件温和、绿色清洁,又降低反应能耗,具有高效和高选择性,且连续合成过程有利于工业化应用和生产,具有广泛的应用前景。

2、为了达到上述目的,本发明提供了一种电化学连续合成对苯醌的方法,以苯、有机溶剂和电解质的混合水溶液为反应原料液,在电场作用下,采用电催化膜反应器,通过苯的电催化选择性氧化反应制备得到氧化产物对苯醌。

3、作为优选,所述电催化膜反应器中,采用以多孔金属微滤膜为电极基底,负载金属催化剂制备电催化膜电极并以其为阳极,辅助电极为阴极,分别经导线与直流电源相连接,采用蠕动泵提供传质动力和负压,使得反应原料液连续从膜外穿过膜孔,在电场和催化作用下氧化苯。

4、电催化膜反应器用于催化氧化反应的机理:在电场激发下,电解质溶液中的h2o在电极表面生成高活性的羟基自由基(·oh),作用于金属氧化物催化剂,导致氧化物价态的转换,进而催化电极表面吸附的苯分子发生氧化反应,通过控制电流密度等参数可以控制氧化反应的反应路径;而强化传质的影响和膜反应器的采用,可以有效地避免产物分子的进一步氧化,从而实现对苯醌的高选择性。

5、可以理解的是,与传统的苯氧化反应相比,结合电催化膜反应器技术后具有以下优势:

6、(1)以微滤膜作为电极基底,可以明显提升催化剂的电化学活性面积,增加催化剂的负载量和活性位点数量,从而大幅提升电极的电化学性能和催化性能。同时,可以有效地增加反应物苯分子与金属氧化物催化剂的接触面积,提高反应效率。

7、(2)将过渡金属氧化物催化剂直接负载于金属微滤膜电极基底上,不但可以增强氧化物与电极基底的相互作用,而且可以避免粘结剂的使用,电极制备过程简便,因而可以有效地提升催化剂的利用率和稳定性,大幅降低电极的制备成本。

8、(3)采用膜反应器,反应料液在负压驱动下从膜孔穿过,形成流动反应体系,不但可以强化传质,提高反应效率,而且可以将反应产物对苯醌及时地从催化剂表面移出,有效地避免产物的进一步氧化。此外,通过停留时间等参数的调变,可以调控苯与催化剂的接触和反应时间,进一步提高对苯醌的选择性。

9、(4)膜反应器的采用,有利于打破化学反应的热力学限制,促进化学平衡向苯氧化反应正向移动,实现对苯醌的连续合成,从而提高苯氧化反应的效率和对苯醌的产量,因而具有传统的电催化、热催化和光催化过程所不具备的优势。

10、作为优选,所述反应原料液采用如下方法制备得到:

11、向有机溶剂中加入含有电解质的水溶液,再加入反应物苯,得到完全互溶均相透明溶液即可。

12、作为优选,所述有机溶剂与电解质的比例为1-10:1。

13、作为优选,反应物苯的浓度为0.5-100mmol/l;

14、所述有机溶剂选自乙酸、丙酸、草酸、乙腈、丙酮中的至少一种;

15、所述电解质选自nacl、naoh、kcl、na2co3、na2so4、k2so4、kno3、nano3的至少一种。

16、可以理解的是,由于苯难溶于水,需要合适的溶剂使其与水和电解质形成均匀的反应体系,且保持优良的导电性。乙酸、丙酸、乙腈等能增大苯的溶解性,并且与水和苯可以形成三元均一溶液,向体系中加入适量电解质溶液保证反应溶液的导电能力。当有机溶剂与电解质溶液的比例过高时,水含量相应减少,由于水是产生活性自由基的来源,限制了产生活性自由基的速率,从而降低了反应物的转化率和产物的产率。而当有机溶剂与电解质溶液的比例过低时,有机溶剂含量较少,限制了可溶解的苯含量,从而降低了苯的转化和对苯醌的产率。

17、作为优选,所述金属催化剂选自过渡金属氧化物mn基氧化物、ni基氧化物、fe基氧化物、ti基氧化物、pb基氧化物、v基氧化物、层状双金属氢氧化物中的至少一种。

18、作为优选,所述金属催化剂选自mno2、nico2o4、fe2o3、tio2、pbo2、v2o5、nife ldh中的至少一种。可以理解的是,由于cu基氧化物(如:cuo)和zn基氧化物(如:zno)活性低,且催化剂不稳定,故不适用于苯氧化反应。

19、作为优选,所述多孔金属微滤膜为管式或平板镍膜、钛膜中的至少一种;

20、所述辅助电极为选自钛片、不锈钢网、镍网、泡沫镍、铁网中的至少一种。

21、作为优选,通过调控电流密度、停留时间、反应温度、反应物浓度可调控对苯醌的选择性和产率。

22、作为优选,所述电流密度为0.1-50ma cm-2,停留时间为5-100min,反应温度为10-60℃,反应物苯的浓度为0.5-100mmol/l。

23、可以理解的是,电流密度、停留时间、反应温度以及反应物浓度是有机电化学合成中的重要参数。电流密度过大,膜电极表面发生了电解水等副反应,从而削弱了苯氧化反应,使得对苯醌的选择性和产量降低;若电流密度较低,则无法达到苯氧化所需过电位,对苯醌选择性降低。同理,若停留时间过长,目的产物会进一步发生氧化反应,降低目的产物的选择性;停留时间相对较短时,电催化膜内部的传质速率较快,反应溶液与膜表面的催化剂没有得到充分接触,反应物没有完全反应,使得对苯醌的选择性和产量降低。反应温度和反应物浓度对产物选择性影响不大,但会影响产量。在反应温度方面,低温会导致反应动力学变慢,从而降低反应物的转化;而温度过高加快了分子扩散导致反应物吸附变快,从而减少了苯与电催化膜电极之间的接触时间。反应物浓度过高,使得过量的苯分子无法与电催化膜电极上的活性位充分接触,从而降低了电子的转移速率,同时反应的传质也受到限制,使得对苯醌的产量降低。

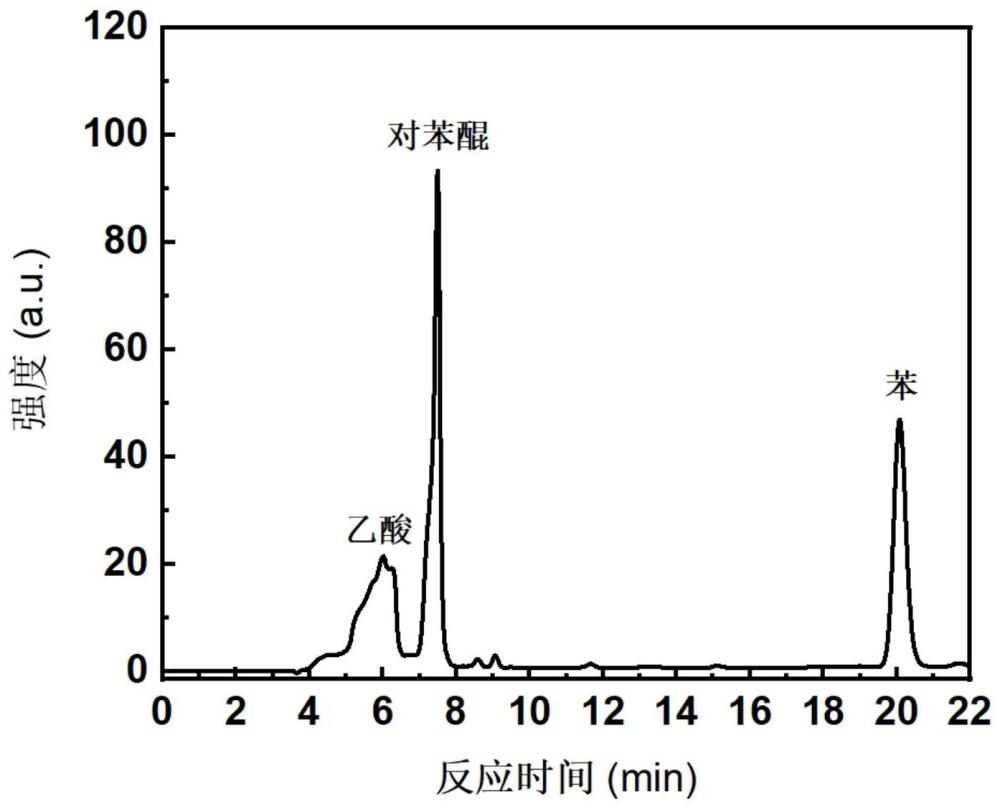

24、作为优选,对苯醌的选择性>99.9%,产率可达到118.1mmol h-1m-2。

25、与现有技术相比,本发明的优点和积极效果在于:

26、1、本发明采用电催化膜氧化技术连续合成对苯醌,该技术既具有传统有机电化学合成的常温常压操作,绿色清洁,可通过调节电流密度来调控物质反应选择性等优点,又可降低反应能耗,使得反应目标产物及时从电极表面分离。

27、2、本发明在常温常压下进行,反应条件温和,时间短,易于控制,具有高效和高选择性。

28、3、本发明通过蠕动泵可强化传质,在蠕动泵提供的负压驱动下使得反应原料液连续从膜外穿过膜孔,通过调节转速来调控反应物在电极上的接触时间,在降低能耗的同时,可实现反应过程的高选择性及可控氧化,连续合成过程有利于工业化应用和生产,具有广泛的应用前景。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120245.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表