一种用于火炮身管内镗含钽陶瓷复合防护涂层的制备方法

- 国知局

- 2024-07-27 11:57:47

本发明属于火炮身管内镗防护,具体涉及一种用于火炮身管内镗含钽陶瓷复合防护涂层的制备方法。

背景技术:

1、随着现代火炮技术的发展,炮口速度不断增加、射程不断提高,火炮身管内镗长期处于高温、高镗压以及高速刮擦等服役环境中,在机械-热-化学多因素耦合作用发生的烧蚀和磨损等失效,严重限制了整个火炮系统的射程、射速、精度以及寿命。

2、目前,国内外普遍采用电镀铬、爆炸喷涂、热熔覆、等离子体喷涂、磁控溅射等技术对火炮内镗进行防护处理,其中电镀铬技术最为成熟,其应用也最为广泛。但是,电镀铬层及其他防护涂层的防护效果有限,特别是在发射次数较多时会出现疲劳裂纹并发生严重的剥落和烧蚀,造成火炮性能的急剧下降,无法满足火炮管更高膛压、更高射速的技术要求。

技术实现思路

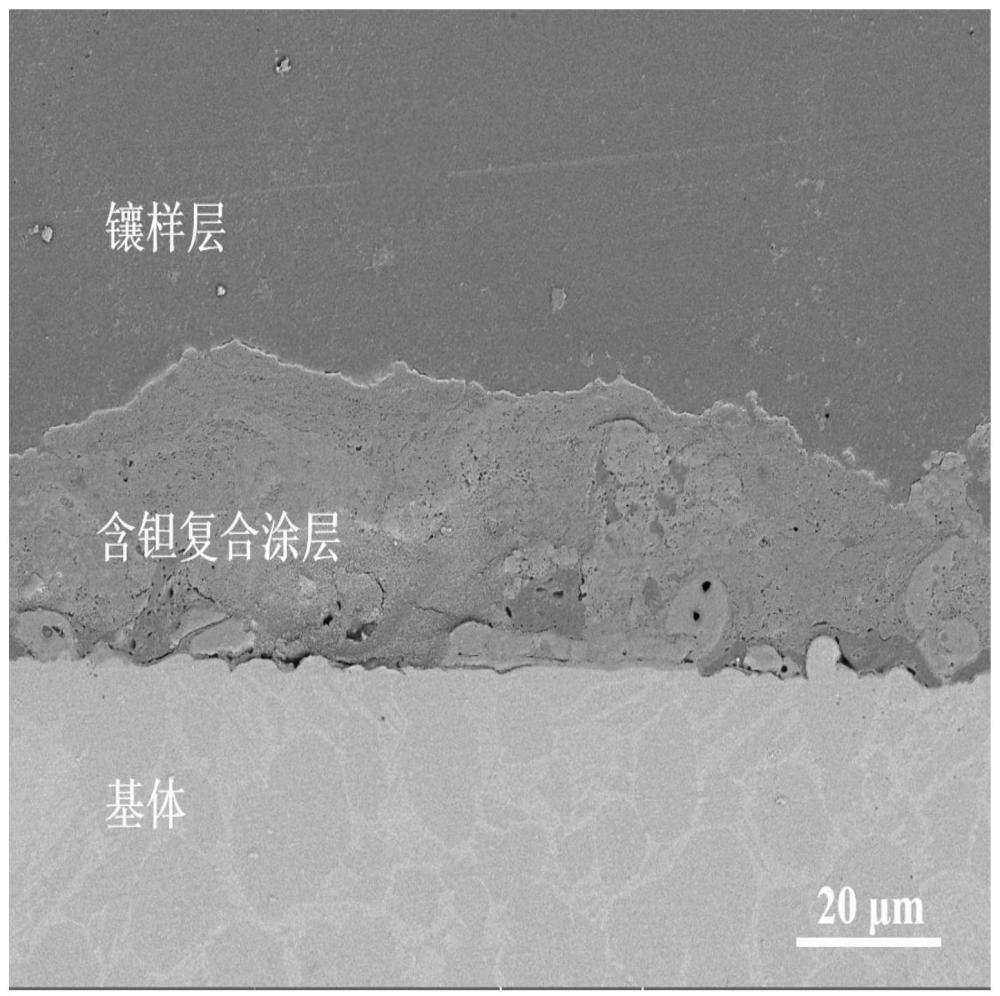

1、为了解决上述技术问题,本发明提供了一种在火炮身管内镗制备含钽陶瓷复合防护涂层的方法,利用高频等离子体脉冲电源在恒流/恒压模式下,将含有钽源和硝酸盐的溶液在火炮身管内镗制备含钽陶瓷复合防护涂层,从而提高火炮的服役性能。

2、本发明具体是通过如下技术方案来实现的。

3、一种用于火炮身管内镗含钽陶瓷复合防护涂层的制备方法,包括以下步骤:

4、对火炮身管材料进行预处理,在材料表面形成绝缘层;

5、将预处理后的火炮身管材料置于工作液中,利用高频等离子体脉冲电源在恒流/恒压模式下对所述绝缘层进行处理,制备含钽陶瓷复合防护涂层。

6、所述工作液为含有钽源和硝酸盐的混合液,且溶剂为无水乙醇和/或水,且所述工作液中含有硝酸盐水解生成的氢氧化物。

7、技术原理是:利用高能脉冲微弧电源施加高能脉冲电压,在电场作用下,工作液中水解生成的氢氧化物会吸附沉积在试样表面,当脉冲电压足够高时,试样表面预处理制备的绝缘层被放电击穿产生火花放电发生烧结脱水形成氧化物。在涂层制备过程中,氢氧化物的沉积和烧结脱水几乎同时发生,涂层厚度均匀,与基体类似于冶金结合,涂层成分由电解液组分所控制,与基体材料无关,克服了微弧氧化技术的局限性,而且设备简单,操作方便。向陶瓷涂层中加入耐高温性能更加优异的钽元素,可以进一步提高内镗的抗高温氧化、抗烧蚀和耐高温摩擦磨损性能。

8、在本发明优选的实施例中,所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的一种或几种。

9、在本发明优选的实施例中,当所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的一种时,硝酸盐的浓度为0.1-10mol/l;当所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的几种时,每种硝酸盐的浓度均为0.1-10mol/l,且每种硝酸盐之间为等摩尔比。

10、在本发明优选的实施例中,所述恒流模式,正向电流密度1-100a/dm2,负向电流密度0.1-10a/dm2。

11、在本发明优选的实施例中,所述恒压模式,正向电压200-800v,负向电压10-200v。

12、在本发明优选的实施例中,恒流模式,正向占空比均为3-95%,负向占空比为3-30%,电流频率为50-1000hz,处理时间为5-120min。

13、在本发明优选的实施例中,恒压模式下,正向占空比为3-95%,负向占空比为3-30%,电流频率为50-1000hz,处理时间为5-120min。

14、在本发明优选的实施例中,所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的一种或多种。

15、在本发明优选的实施例中,当所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的一种时,钽源的浓度为0.1-10.0g/l;当所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的几种时,每种钽源的浓度均为0.1-10.0g/l,且每种钽源之间为等质量比。

16、在本发明优选的实施例中,预处理后的火炮身管材料的预处理方法为:选择50#砂纸–800#砂纸对火炮身管材料样件进行打磨,去除基体表面油污及表面锈层,打磨后用高纯水冲洗,然后用丙酮或无水乙醇进行超声清洗1-10min,再用蒸馏水冲洗后,自然风干待用。

17、本发明与现有技术相比具有如下有益效果:

18、本发明通过利用高频等离子体脉冲电源在恒流/恒压模式下,将含有钽源和硝酸盐的溶液在火炮身管内镗制备含钽陶瓷复合防护涂层,能够显著提高火炮身管内镗的抗高温氧化、抗烧蚀和耐高温摩擦磨损性能。机理在于:利用高频等离子体脉冲电源在火炮身管内镗制备的陶瓷涂层,该陶瓷涂层具备原位生长、结合强度良好的特性,而陶瓷自身的耐热性能和抗高温氧化性能优异。同时,陶瓷硬度较高,可表现出很好的耐磨特别是耐高温摩擦磨损性能。向陶瓷涂层中加入耐高温性能更加优异的钽元素,可以进一步提高内镗的抗高温氧化、抗烧蚀和耐高温摩擦磨损性能。

19、本发明方法简单,原料易得,利用本发明的制备方法能够显著提高火炮身管内镗的抗高温氧化、抗烧蚀和耐高温摩擦磨损性能,应用于火炮系统典型关键结构件表面防护领域,有利于提升火炮的服役性能。

技术特征:1.一种用于火炮身管内镗含钽陶瓷复合防护涂层的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的一种或几种。

3.根据权利要求2所述的制备方法,其特征在于,当所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的一种时,硝酸盐的浓度为0.1-10mol/l;当所述硝酸盐为硝酸铝、硝酸锆、硝酸铈、硝酸钇、硝酸镧中的几种时,每种硝酸盐的浓度均为0.1-10mol/l,且每种硝酸盐之间为等摩尔比。

4.根据权利要求1所述的制备方法,其特征在于,所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的一种或几种。

5.根据权利要求4所述的制备方法,其特征在于,当所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的一种时,钽源的浓度为0.1-10.0g/l;当所述钽源为氟钽酸钾、氧化钽、氮化钽、碳化钽、乙酸钽、草酸钽中的几种时,每种钽源的浓度均为0.1-10.0g/l,且每种钽源之间为等质量比。

6.根据权利要求1所述的制备方法,其特征在于,采用恒流模式时,正向电流密度1-100a/dm2,负向电流密度0.1-10a/dm2。

7.根据权利要求1所述的制备方法,其特征在于,采用恒压模式时,正向电压200-800v,负向电压10-200v。

8.根据权利要求1所述的制备方法,其特征在于,采用恒流模式时,正向占空比为3-95%,负向占空比为3-30%,电流频率为50-1000hz,处理时间为5-120min。

9.根据权利要求1所述的制备方法,其特征在于,采用恒压模式时,正向占空比为3-95%,负向占空比为3-30%,电流频率为50-1000hz,处理时间为5-120min。

10.根据权利要求1所述的制备方法,其特征在于,火炮身管材料的预处理方法为:用砂纸对火炮身管材料进行打磨,打磨后用水冲洗,然后用丙酮或乙醇进行清洗,再用水冲洗后,干燥即可。

技术总结本发明属于火炮身管内镗防护技术领域,具体涉及一种用于火炮身管内镗含钽陶瓷复合防护涂层的制备方法,包括以下步骤:将预处理后的火炮身管材料置于工作液中,利用高频等离子体脉冲电源在恒流或恒压模式下进行处理,制备含钽陶瓷复合陶瓷涂层;所述工作液为含有钽源和硝酸盐的溶液,且溶剂为无水乙醇和/或水。利用本发明的制备方法能够显著提高火炮身管内镗的抗高温氧化、抗烧蚀和耐高温摩擦磨损性能。技术研发人员:王少青,郭永春,夏峰,段洪波,杨伟,李建平受保护的技术使用者:西安工业大学技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240726/120384.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表