一种钙钛矿氧化物阴极的表面修饰方法及其在固体氧化物电解池中的应用

- 国知局

- 2024-07-27 11:58:11

本发明属于新能源和新材料领域,具体涉及一种钙钛矿氧化物阴极的表面修饰方法及其在固体氧化物电解池中的应用。

背景技术:

1、以co2作为原料,在绿色清洁的可再生能源驱动下,可以形成各种化学键(如c-h、c-c、c-o和c-n键)来合成新的化学品。因此将co2转化为增值燃料和化学原料是一种很有前途的策略,不仅可以减少大气中co2浓度,也减缓了人类对化石燃料的依赖,缓解环境和能源之间的矛盾。虽然co2转化具有很大的前景,但是co2分子在热力学上稳定,并且呈现出化学惰性,使其难以活化,这对co2转化和资源化利用提出了巨大的技术挑战。

2、固体氧化物电解池(solid oxide electrolysis cell,简称soec)是固体氧化物燃料电池(solid oxide fuel cells,sofc)的逆过程,是一种将热能和电能转换为化学能的能量转换装置。soec采用全固态电池结构,可以在中高温(≥600℃)条件下工作,这无论是在热力学还是在动力学方面都非常有利于co2的活化和转化。此外,soec可以直接利用风电、光伏等间歇性可再生电力,实现这些可再生电力的削峰填谷及消纳。因此,利用soec高温电解进行绿氢和合成气的生产,有助于人们早日实现真实意义的碳中性循环。

3、固体氧化物电解池在结构上由多孔陶瓷阳极、致密陶瓷电解质、多孔陶瓷阴极组成,其中,阴极过程动力学上较为缓慢,直接决定了soec的性能输出。钙钛矿氧化物具有离子-电子混合导电性,作为soec阴极材料使用广受关注。在soec阴极,水蒸气电解、co2电化学还原都将涉及复杂的多相反应,除了电荷转移,也存在着反应性气体分子在阴极表面的吸附、解离和转化等基元过程,这些基元过程也将对电解性能产生严重影响。元素惨杂可以提升钙钛矿氧化物的导电率、氧空位等,但是对反应性气体的作用几乎无改善,也有工作报道采用高温还原实现对钙钛矿氧化物阴极的表面修饰期望实现高温电解性能的提升,但是现有技术在提升钙钛矿氧化物阴极对水蒸气和co2气体分子的吸附和解离能力方面存在巨大完善的空间。

技术实现思路

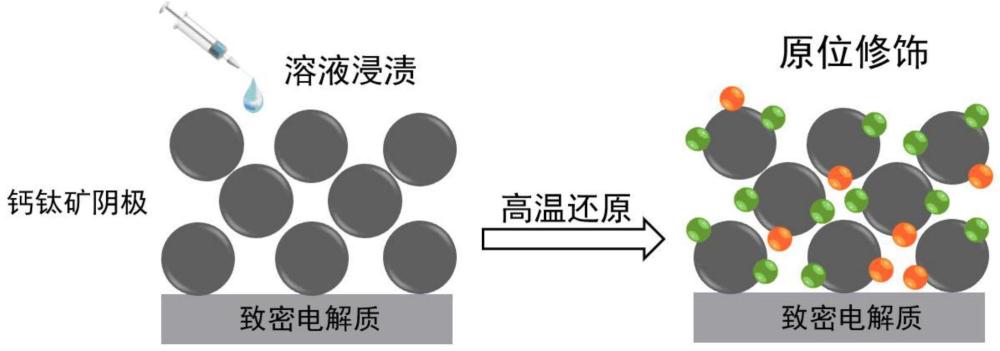

1、本发明的首要目的在于利用双脱溶策略,提供一种钙钛矿氧化物阴极表面原位修饰方法,并将其应用于固体氧化物电解池中。本发明的技术创新体现为:通过溶液浸渍和高温还原等技术手段,实现in、sn、bi等金属和fe、co、ni、cu等过渡金属在钙钛矿氧化物阴极表面的双脱溶,形成两种或两种以上的金属/合金纳米颗粒,从而大幅度地提升钙钛矿氧化物阴极的高温电解性能,而且对水蒸气和co2气体分子优异的吸附和解离能力,并具有优良的电催化活性,强电化学稳定性和优异的抗焦炭沉积能力。本发明还公开了该类钙钛矿氧化物阴极的制备工艺及其在高温水蒸气电解制绿氢、高温co2电化学还原制co及h2o+co2高温共电解制合成气等方面的具体应用。

2、为实现上述发明目的,本发明采用的技术方案是:

3、一种钙钛矿氧化物阴极的表面修饰方法,采用双脱溶策略实现钙钛矿氧化物阴极的表面修饰;所述钙钛矿氧化物阴极的组成为ln1-xsrxmo3-δ,其中,ln为稀土金属元素,如la、pr或gd等,0<x≤0.5;m为过渡金属元素,如fe、co、ni、cu等的一种或多种。

4、本发明中,钙钛矿氧化物阴极的表面修饰方法包括以下步骤,通过溶液浸渍和高温还原,实现双脱溶策略,在钙钛矿氧化物阴极上形成金属纳米颗粒,得到修饰钙钛矿氧化物阴极。优选的,所述金属纳米颗粒的尺寸为3~50nm;所述金属纳米颗粒以孤岛状、嵌入式生长在钙钛矿氧化物阴极表面。

5、具体的,溶液浸渍为,将金属前驱体溶液置于钙钛矿氧化物阴极上,烘干,完成溶液浸渍,溶液浸渍所用溶液包括可溶性in、sn或bi盐的水溶液或醇溶液;高温还原在含有氢气的气氛中,600~800℃保温2~4h,经双脱溶表面处理后,在钙钛矿氧化物阴极的表面会形成两种或两种以上不同的导电纳米颗粒。

6、本发明公开了上述修饰钙钛矿氧化物阴极作为或者在制备固体氧化物燃料电池阴极中的应用,或在制备固体氧化物燃料中的应用。在固体氧化物电解池中的应用主要体现为高温电解过程。

7、本发明公开了上述修饰钙钛矿氧化物阴极在高温水蒸气电解制绿氢、高温co2电化学还原制co、h2o+co2高温共电解制合成气中的应用。

8、本发明通过溶液浸渍和高温还原操作,m元素在高温还原气氛下可以部分脱溶,形成金属/合金纳米颗粒,在钙钛矿氧化物阴极表面形成了组成为in、sn、bi等金属和fe、co、ni、cu等过渡金属的一种或以上的金属/合金纳米颗粒,实现钙钛矿氧化物阴极的表面修饰,得到修饰钙钛矿氧化物阴极。

9、本发明中,所述金属纳米颗粒的尺寸为3~50nm,比如10~30nm;金属纳米颗粒是以孤岛状、半嵌入式原位生长在钙钛矿氧化物阴极骨架表面。

10、本发明中,溶液浸渍为,将金属前驱体溶液置于钙钛矿氧化物阴极上,烘干,优选的,烘干后煅烧,完成溶液浸渍,在阴极负载金属氧化物。金属前驱体中,金属包括in、sn、bi中的一种或几种。煅烧为300~500℃空气中煅烧1~3h。

11、本发明中,高温还原在含有氢气的气氛中,600~800℃保温2~4h;含有氢气的气氛为氢气或者氢气与氩气的混合气。

12、本发明中公开的钙钛矿氧化物阴极的表面修饰方法包括以下步骤:

13、(1) 采用固相法或溶胶-凝胶法合成ln1-xsrxmo3-δ粉体材料;

14、(2) 采用常规涂布法或丝网印刷法将ln1-xsrxmo3-δ制作在致密陶瓷电解质表面,1000~1200℃空气中烧结2h,获得多孔ln1-xsrxmo3-δ阴极;

15、(3) 将浸渍溶液滴加到多孔ln1-xsrxmo3-δ阴极,烘干,300~500℃空气中煅烧2h;

16、(4) 组装固体氧化物电解池,在密闭阴极测通入ar/h2(5 vol.%)或纯h2,进行高温还原处理,完成对ln1-xsrxmo3-δ阴极的表面原位修饰;

17、(5) 进一步的,切换阴极侧气体,进行高温电解测试。

18、本发明采用固相法或溶胶-凝胶法合成ln1-xsrxmo3-δ粉体材料。固相法合成时采用各个金属元素的氧化物或碳酸盐为原料,按化学计量比称量后,经球磨、压片、高温空气煅烧、破碎、球磨等工艺制得,煅烧温度为800~1100℃,煅烧时间为4~12h;溶胶-凝胶法合成时采用各个金属元素的硝酸盐为原料,柠檬酸和乙二胺四乙酸为螯合剂、氨水调节ph值为7~9,加热搅拌至干凝胶,250~300℃下烘干、燃烧排碳,再经高温空气煅烧制得,煅烧温度为800~1000℃,煅烧时间为4~12h。

19、本发明采用传统的涂布法或丝网印刷法制备多孔ln1-xsrxmo3-δ阴极,烧结后阴极厚度为10~20um。

20、本发明所用的致密陶瓷电解质为固体氧化物电解池常规材料,比如为8 mol%氧化钇稳定化氧化锆(ysz)或镧锶镓镁钙钛矿氧化物(lsgm),厚度100~500um。

21、本发明所用的浸渍溶液为可溶性in、sn、bi盐的水溶液或醇溶液,优选它们的硝酸盐;溶液浸渍处理后,浸渍负载量为1~10mg/cm2,优选1~5mg/cm2。浸渍负载量为常规方法,比如,比重法测试得到增加量,以阴极表面积为基础计算。

22、本发明组装固体氧化物电解池时所用的阳极为固体氧化物电解池常规材料,比如离子-电子混合导体材料,优选ba0.9co0.7fe0.2nb0.1o3、la0.6sr0.4co0.2fe0.8o3和ba0.5sr0.5co0.8fe0.2o3等钙钛矿氧化物;所用封接剂为银浆或陶瓷密封剂;所用集流体为银网格或金网格;所用导线为银线。

23、本发明所述的高温还原过程在电池升温测试时进行。具体为在密闭ln1-xsrxmo3-δ阴极测通入ar/h2(5 vol.%)或纯h2,由室温缓慢升高到600~800℃,保温2~4h,完成in、sn、bi等金属和fe、co、ni、cu等过渡金属在ln1-xsrxmo3-δ阴极表面的双脱溶,形成纳米颗粒。

24、本发明所述的切换阴极侧气体,进行高温电解测试,具体为在600~800℃下,利用三通和气体流量计,将ar/h2(5 vol.%)或纯h2切换为水蒸气、或co2、或水蒸气+co2混合气等工作气体,在电化学工作站上进行高温电解测试。

25、本发明所具备的优点及有益效果为:首次公开了一种利用双脱溶策略对钙钛矿氧化物阴极进行表面原位修饰的方法,并公开了该方法的详细工艺流程,以及利用该方法制备的阴极在固体氧化物电解池中的应用。利用本发明处理过的钙钛矿氧化物阴极可以同时在阴极表面原位生成两种或两种以上in、sn、bi等金属纳米颗粒和fe、co、ni、cu等过渡金属/合金纳米颗粒,对水蒸气、co2分子具有优异的吸附和解离能力,具有良好的导电性及催化活性,从而全方位地实现钙钛矿氧化物阴极在固体氧化物电解池中应用性能和稳定性的提升。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120424.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表