一种轴向两极引线器件行星运转滚镀装置的制作方法

- 国知局

- 2024-07-27 12:07:19

本发明属于电子元器件制造,进一步来说涉及轴向引线器件制造,具体来说,涉及一种轴向两极引线器件行星运转滚镀装置。

背景技术:

1、半导体分立器件电镀方式通常采用挂镀、滚镀两种方式,针对于轴向两极引线器件,由于其特殊结构,现有技术无法进行挂镀,通常采用滚镀方式。滚镀方式也叫滚筒电镀,它是将一定数量的轴向两极引线器件放置于专用滚筒内、在滚动状态下以间接导电方式使零件表面沉积上金属镀层;目前现有技术对轴向两极引线器件主要采用哑光电镀锡。

2、滚筒电镀模式存在以下问题:

3、1.轴向两极引线器件在专用的滚镀桶内通过阳极棒的搅动接触轴向两极引线器件,通过滚动状态下产品(即待镀件——轴向两极引线器件,简称产品)与产品之间接触,实现间接导电进行滚镀,但随着产品的搅动,会使轴向两极引线器件的引线产生弯曲,甚至会导致产品与产品之间搅成麻花状纠缠在一起,迫使增加分理、校直两道工序,并且多人参与产品分理及引线校直,生产效率较低。

4、2.轴向两极引线器件在滚镀的过程中,产品与产品的摩擦也会导致非电镀部分表面进行磨损、有的甚至损坏,直接影响产品质量。

5、有鉴于此,特提出本发明。

技术实现思路

1、本发明所要解决的技术问题是:解决现有轴向两极引线器件在滚镀过程中易产生引线弯曲、产品相互缠绕、产品表面摩擦磨损的问题。

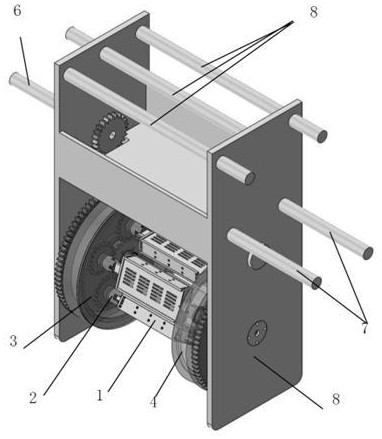

2、为此,本发明提供一种轴向两极引线器件行星运转滚镀装置,如图1-8所示。包括:

3、夹具盒1,弹簧夹爪2,左行星齿轮组3,右行星齿轮组4,右驱动小齿轮401,右传动小齿轮402,右大齿轮403,右主轴安装座404,公转轴承箱405,主轴5,左驱动轮电极柱6,右驱动轮电极柱7,装置支架8,挂杆9。

4、所述夹具盒1包括夹具盒外壳101、夹具盒导电装置102、隔槽板103及料槽104。所述夹具盒外壳101为绝缘外壳。

5、所述夹具盒外壳101包括盖板10101,侧板10102,底板10103,左端头板10104,右端头板10105,盖板取放抽槽10106。所述盖板10101具有盖板通孔10101a,底板10103具有底板通孔10103a,用于电镀液的流通。在不让产品(电镀件)掉落的情况下,让电镀液稳定流动。

6、所述盖板10101、侧板10102、底板10103、左端头板10104、右端头板10105为绝缘板,通过螺孔与螺钉固定连接,侧板10102与右端头板10105高度相同,两侧板10102的上端开有盖板取放抽槽10106,用于盖板10101的插入与取出,左端头板10104的高度与盖板取放抽槽10106下槽边平齐,用于盖板10101的夹具盒外壳101的左端插入与取出。

7、所述夹具盒导电装置102包括侧面导电板10201,端面导电板10202,电极头10203。所述电极头10203具有电极头通孔10203a。

8、所述侧面导电板10201、端面导电板10202、电极头10203通过螺孔与螺钉固定连接,两侧面导电板10201与两端面导电板10202构成金属方形框体,两电极头10203分别位于金属方形框体的两端。所述电极头通孔10203a用于与弹簧夹爪2进行弹性电气连接。

9、所述隔槽板103为绝缘板,为1个以上,用于将金属方形框体隔离为2个以上的料槽104。隔槽板103与金属方形框的两对边通过螺孔与螺钉固定连接。所述料槽的长度尺寸大于产品长度尺寸,料槽的宽度尺寸小于产品长度尺寸,料槽的高度尺寸小于产品长度尺寸。

10、所述弹簧夹爪2包括夹臂201、夹臂本体、夹口202、夹臂通孔203、螺杆204、弹簧205及顶固件206。

11、所述夹臂201、夹臂本体、夹臂通孔203为一体化金属制作,与螺杆204、弹簧205及顶固件206为电气连接。

12、所述夹臂201为两个,与夹臂本体共同形成夹口202,夹臂201上开有夹臂通孔203,夹臂通孔203为两端大中间小,弹簧205位于夹臂通孔203中,螺杆204穿过弹簧205后尾端与顶固件206螺纹连接。顶固件206的横向尺寸大于夹臂通孔203中部尺寸、小于夹臂通孔203安装端尺寸,在弹簧205的压缩和复位下,顶固件206沿安装端孔里外伸缩。

13、安装于两夹臂201上的两顶固件206压缩时的最大距离大于电极头10203的厚度,使得电极头10203能够通过夹口202可靠插接。两夹臂201上的两顶固件206弹伸时,分别从电极头通孔10203a的两端伸入到电极头通孔10203a中,并与电极头通孔10203a进行电气接触。

14、所述左行星齿轮组3包括左驱动小齿轮301、左传动小齿轮302、左大齿轮303、自转齿轮箱304、主动轮305、从动轮306、左齿轮连接器307。

15、所述左传动小齿轮302位于左驱动小齿轮301与左大齿轮303之间,左驱动小齿轮301位于左传动小齿轮302的正上方,左大齿轮303位于左传动小齿轮302的正下方,左传动小齿轮302分别与左驱动小齿轮301、左大齿轮303啮合连接。

16、所述左大齿轮303与左齿轮连接器307固定连接,左齿轮连接器307与主动轮305啮合连接,主动轮305与从动轮306啮合连接,从动轮306与弹簧夹爪2固定连接。

17、所述左大齿轮303与自转齿轮箱304活动连接。

18、所述主动轮305、从动轮306、左齿轮连接器307位于自转齿轮箱304内,主动轮305安装座、从动轮306安装座与自转齿轮箱304固定连接,左齿轮连接器307与自转齿轮箱304活动连接。所述自转齿轮箱304与左主轴5安装座固定连接,主轴5与左主轴5安装座固定连接。左主轴5安装座位于自转齿轮箱304中心位置,从动轮306安装座为1个以上,分布在左主轴5安装座的周围,与右端弹簧夹爪2配合使用,数量一致。

19、所述右行星齿轮组4包括右驱动小齿轮401、右传动小齿轮402、右大齿轮403、右主轴安装座404、公转轴承箱405。

20、所述右传动小齿轮402位于右驱动小齿轮401与右大齿轮403之间,右驱动小齿轮401位于右传动小齿轮402的正上方,右大齿轮403位于右传动小齿轮402的正下方,右传动小齿轮402分别与右驱动小齿轮401、右大齿轮403啮合连接。

21、右端弹簧夹爪2安装座、主轴5安装座位于公转轴承箱405内,与公转轴承箱405固定连接。主轴5安装座位于公转轴承箱405中心位置,右端弹簧夹爪2安装座为1 个以上,与右端弹簧夹爪2配合使用,数量一致,分布在主轴5安装座的周围。

22、所述右大齿轮403与公转轴承箱405固定连接,公转轴承箱405与右端弹簧夹爪2安装座、主轴5安装座固定连接,主轴5安装座与主轴5固定连接,右端弹簧夹爪2安装座与右端弹簧夹爪2活动连接。

23、所述左行星齿轮组3与右行星齿轮组4的主轴安装座、弹簧夹爪2数量一致、安置位置分布一一对应,左右配合作用。

24、所述左行星齿轮组3与右行星齿轮组4分别安装于装置支架8下部的左右侧板上,左右侧板的距离及侧板间空间由左行星齿轮组3、右行星齿轮组4、主轴5、弹簧夹爪2、夹具盒1的尺寸共同确定。

25、左驱动轮电极柱6安装于装置支架8的左侧上部,左驱动轮电极柱6的一端与左传动小齿轮302电气连接,另一端与驱动电机1连接。

26、右驱动轮电极柱7安装于装置支架8的右侧上部,右驱动轮电极柱7的一端与右传动小齿轮402电气连接,另一端与驱动电机2连接。

27、装置支架8的上端为挂杆9,用于将装置挂在电镀设备槽内。

28、所述活动连接是指连接的一方旋转时,连接的另一方不跟着旋转。

29、所述固定连接是指连接的一方旋转时,连接的另一方跟着旋转。

30、所述弹簧夹爪2与电镀电源的连接是将电镀电源以软线连接的形式连接到主轴上,通过在自转齿轮箱304里灌满导电胶的方式,使弹簧夹爪导电,从而实现电镀电源连接。

31、所述一种轴向两极引线器件行星运转滚镀装置的运作机理如下:

32、将轴向两极引线器件放入夹具盒内,夹具盒为2格以上,每格之间用绝缘隔槽板隔开,每格的两侧为导电板,轴向两极引线器件的产品引线顶部接触导电板,产生导电从而进行电镀,夹具盒左右两端的电极头与弹簧夹爪能够快速固定连接;弹簧夹爪的两臂上安装有顶固件,通过弹簧的压力使夹具盒快速固定在弹簧夹具中也可实现快速夹取;行星齿轮运转结构通过两个电机带动齿轮组,一个电机带动左行星齿轮组行星齿轮箱中间的主动轮,主动轮通过齿轮啮合的方式带动从动轮进行自转,从而带动夹具盒自转。另一个电机带动右行星齿轮组公转轴承箱进行公转,从而使夹具盒在公转和自转的转动下,增加在镀产品在夹具盒中的旋转及在电镀液中的旋转,更好的触碰左右两边的铜材导电板,在短时间内完成轴向两极引线器件的电镀工艺需求。

33、本发明的有益效果是:

34、轴向两极引线器件电镀均匀,在滚镀过程中由于每个隔槽内放置的电镀器件数量可控,左右两侧导电板之间的距离与电镀器件的长度相匹配,中部由绝缘隔槽板隔开,从而使不需要电镀的地方不被电镀。电镀器件不易产生引线弯曲、产品相互缠绕、产品表面摩擦磨损等问题。电镀均匀性好,可靠性高,质量一致性好,成品率高。

35、本发明技术方案可广泛应用于轴向两极引线器件的引线电镀技术中。

本文地址:https://www.jishuxx.com/zhuanli/20240726/120735.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。