新型的MEMS压力传感器的封装结构的制作方法

- 国知局

- 2024-07-27 12:33:04

新型的mems压力传感器的封装结构技术领域[0001]本实用新型涉及传感器领域,具体涉及一种新型的mems压力传感器的封装结构。背景技术:[0002]mems(micro-electro mechanical systems,微机电系统)压力传感器是一种薄膜元件,可以用来检测压力。现有技术中,对mems压力传感器进行封装是实现压力传感器应用的核心技术。目前工业应用中,在制备压力传感器时,存在生产效率低下的问题,这不利于压力传感器的推广和应用,并且会提高压力传感器的价格。技术实现要素:[0003]本实用新型的目的在于,提供一种新型的mems压力传感器的封装结构,结构简单,易于加工。[0004]为了解决上述技术问题,以下提供了一种新型的mems压力传感器的封装结构,包括:外围电路板;封装模块,封装有用于检测压力的mems压力传感器芯片,并安装于所述外围电路板;连接器,一端连接至所述外围电路板,另一端连接至外界电气,用于实现所述新型的mems压力传感器的封装结构与外界电气的电连接;外壳,用于封装所述外围电路板以及所述封装模块。[0005]可选的,所述封装模块包括基板,所述mems压力传感器芯片安装于所述基板上表面。[0006]可选的,所述封装模块内还封装有asic调理芯片,所述asic调理芯片设置于所述基板上表面,通过引线与所述mems压力传感器芯片键合连接。[0007]可选的,所述基板表面设置有第一进气孔,且所述第一进气孔的位置与所述mems压力传感器芯片的位置相对应。[0008]可选的,所述封装模块还包括:保护外框,设置于所述基板上表面,将所述mems压力传感器芯片包围在内;上盖,设置于所述保护外框上方,并安装至所述保护外框的顶部。[0009]可选的,所述上盖表面设置有通孔,且所述通孔的位置与所述mems压力传感器芯片的位置相对应。[0010]可选的,所述保护外框和所述上盖所围成的空间内填充有灌封胶,所述灌封胶覆盖所述mems压力传感器芯片。[0011]可选的,所述mems压力传感器芯片包括mems微压差传感器芯片。[0012]可选的,所述连接器包括引针,用于连接到外界电气,所述外围电路板包括输入输出焊盘,与所述连接器的引针相连接。[0013]可选的,所述封装模块为通过校准测试的封装模块。[0014]本实用新型中的新型的mems压力传感器的封装结构由于采用了所述封装模块将mems压力传感器芯片封装在模块内,可以利用现有成熟的封装工艺实现批量化封装生产,并且可以实现批量化的校准和测试。附图说明[0015]图1为本实用新型的一种具体实施方式中的制备方法的步骤流程示意图。[0016]图2为本实用新型的一种具体实施方式中的新型的mems压力传感器的封装结构的结构示意图。[0017]图3为本实用新型的一种具体实施方式中的新型的mems压力传感器的封装结构的结构示意图。[0018]图4为本实用新型的一种具体实施方式中的封装模块的结构示意图。[0019]图5为本实用新型的一种具体实施方式中的封装模块的结构示意图。具体实施方式[0020]研究发现,在制备压力传感器时,生产效率低下的一个重要原因在于,由于应用环境的严格要求,通常压力传感器的封装形式是将mems压力传感器通过直接粘接或者玻璃过渡粘接的方式封接在金属管壳或者塑料外壳中,再粘接pcb和焊接外围校准电路等。然而,此种封装方式会使用到深腔结构,具有结构复杂、工艺复杂、成本昂贵、难以批量化测试校准、一致性差等缺点,难以自动化大批量封装和校准测试,这将严重影响测压装置的生产效率。[0021]以下结合附图和具体实施方式对本实用新型提出的一种新型的mems压力传感器的封装结构作进一步详细说明。[0022]请参阅图2至图5,在该具体实施方式中,为了解决上述技术问题,以下提供了一种新型的mems压力传感器的封装结构,包括:外围电路板203;封装模块(在图2和图3中的标号分别为106和205),封装有用于检测压力的mems压力传感器芯片(在图4和图5中的标记分别为301和401),并安装于所述外围电路板203;连接器(在图2和图3中的标号分别为110和207),一端连接至所述外围电路板203,另一端连接至外界电气,用于实现所述新型的mems压力传感器的封装结构与外界电气的电连接;外壳,用于封装所述外围电路板以及所述封装模块。[0023]在该具体实施方式中,所述新型的mems压力传感器的封装结构采用了所述封装模块将mems压力传感器芯片封装在一封装模块内,可以利用现有成熟的封装工艺实现批量化封装生产,并且可以实现批量化的校准和测试。[0024]在一种具体实施方式中,所述封装模块包括基板303,所述mems压力传感器芯片安装于所述基板303上表面。在一种具体实施方式中,使用硅橡胶或者环氧树脂等芯片粘贴胶将所述mems压力传感器芯片粘接到基板303。[0025]在一种具体实施方式中,所述基板303为陶瓷基板。实际上也可以根据需要选择其他具有抗腐蚀性的材料来制备所述基板303。[0026]在图4所示的具体实施方式中,采用的是陶瓷基板,并且所述陶瓷基板的上表面形成有焊接连接点309。所述焊接连接点309用于与所述外围电路板电连接,所述mems压力传感器芯片301通过引线310与所述陶瓷基板的焊盘电连接。[0027]在一种具体实施方式中,所述封装模块的基板303的尺寸稍大于所述壳体的尺寸,所述外围电路板表面开设有槽口,所述槽口的尺寸大于所述封装模块的壳体的尺寸,小于所述基板303的尺寸,以便所述封装模块的壳体穿过,而防止所述基板303穿过,从而将所述封装模块卡接到所述基板303表面。在该具体实施方式中,所述基板303正面与所述外围电路板的底面相接触,所述基板303的正面设置有焊接引脚,所述外围电路板的底面设置有与所述基板303正面的焊接引脚对应的焊盘或者引脚,且所述封装模块的基板303正面的焊接引脚对位焊接到所述外围电路板上,所述封装模块和外围电路板是通过焊锡粘接互连在一起。[0028]在一种具体实施方式中,所述封装模块和外围电路板互连后,可在所述槽口和封装模块的间隙的位置灌上保护剂,以保护所述封装模块和外围电路板的相对应焊点不受腐蚀。[0029]在该具体实施方式中,将焊接有所述封装模块的外围电路板粘在外壳上,再将焊接有所述封装模块的外围电路板上对应的焊盘连接到所述连接器的对应引脚上。[0030]在一种具体实施方式中,所述新型的mems压力传感器的封装结构可以用于检测管道内的测量介质的压力,包括管道内运输的气体的压力。所述外壳能够将所述新型的mems压力传感器的封装结构固定和密封于管道上。例如图2和图3,其中的外壳的形状是便于所述背膜与管道内的测量介质相接触的。在测量时,测量介质经过所述外壳底部的第二进气孔进入所述第一进气孔,从而进入到所述封装模块内,作用到所述硅压阻式压力传感器的背膜,使得所述压阻式压力传感器能够感应到管道内的气体压力。[0031]请参图3所示,所述外壳201的形状与图2中所示的外壳形状不同。所述封装模块205通过焊料粘接在带有外围电子元器件204的外围电路板203上,将外围电路板203上的焊盘通过引线207焊接到连接器209的引针206上,实现所述新型的mems压力传感器的封装结构和外界的电气互连。在图3所示的具体实施方式中,还包括密封圈202,所述密封圈202、焊好线的外围电路板203和连接器209均放入外壳201内,通过铆压卷边的方式,将连接器209、外围电路板203和密封圈202固定在外壳201内。在测量时,测量介质通过外壳201的第二进气孔208与封装模块205内的mems压力传感器芯片的背膜直接接触感应压力,最终获取到的检测信号通过外围电路板203上的焊盘到引线207上及引针206上引出。[0032]在一种具体实施方式中,所述封装模块为经过了校准测试的封装模块,这样能够避免所述新型的mems压力传感器的封装结构在安装完成后再被校验出封装模块失效的情况的发生,降低连接器和壳体等的报废率,达到低成本的目的。[0033]请看图4和图5,在图4和图5所示的具体实施方式中,所述mems压力传感器芯片(在图4和图5中的标记分别为301和401)通过mems固晶胶(在图4和图5中的标记分别为312和412)粘接在基板303(在图4和图5中的标记分别为303和403)上。[0034]在一种具体实施方式中,所述封装模块内还封装有asic调理芯片,用于调理mems压力传感器芯片输出的检测信号。所述asic调理芯片设置于所述基板303上表面,通过引线与所述mems压力传感器芯片键合连接。[0035]请看图4,在图4所示的具体实施方式中,所述封装模块内不仅包含所述mems压力传感器芯片301,还包括asic调理芯片302。所述asic调理芯片302通过asic芯片固晶胶313固定在陶瓷基板上,mems压力传感器芯片301和asic调理芯片302上的引脚通过引线键合的方式用引线310互连,且所述mems压力传感器芯片301和asic调理芯片302均安装到所述基板303的上表面。在使用灌封胶对所述mems压力传感器芯片301的上表面进行保护时,所述灌封胶也覆盖至所述asic调理芯片302的上表面,对所述asic调理芯片302进行保护。[0036]在一种具体实施方式中,所述基板303表面设置有第一进气孔,且所述第一进气孔的位置与所述mems压力传感器芯片的位置相对应。[0037]在一种具体实施方式中,所述上盖306通过粘结胶粘结在保护外框305上以实现对所述封装模块的环境密封。[0038]在一种具体实施方式中,所述上盖表面设置有通孔307,且所述通孔的位置与所述mems压力传感器芯片的位置相对应。[0039]在一种具体实施方式中,所述mems压力传感器芯片的底表面设置所述背膜,所述mems压力传感器芯片的正表面设置有金属引线等当所述装置工作时,被测量的测量介质通过所述第一进气孔304以及通孔307分别作用到mems压力传感器芯片301的背膜和正面膜接触感应以压力差,最终获取到的检测信号通过陶瓷基板上的外围电路板的焊接连接点引出。[0040]在该具体实施方式中,所述新型的mems压力传感器的封装结构检测的有毒气体或腐蚀气体等不会对所述mems压力传感器芯片的正表面设置的金属引线等造成腐蚀、影响,能够有效延长所述mems压力传感器芯片的使用寿命,从而延长所述新型的mems压力传感器的封装结构的使用寿命。[0041]在一种具体实施方式中,所述封装模块还包括:保护外框,设置于所述基板303上表面,将所述mems压力传感器芯片包围在内;上盖,设置于所述保护外框上方,并安装至所述保护外框的顶部。此处可参阅图4、图5,其中保护外框在图4和图5中的标记分别为305和405,上盖在图4和图5中的标记分别为306和406。[0042]在一种具体实施方式中,所述保护外框和所述上盖所围成的空间内填充有灌封胶,所述灌封胶覆盖所述mems压力传感器芯片。[0043]在一种具体实施方式中,使用的灌封胶包括含氟硅胶。当使用含氟硅胶作为灌封胶时,具有高的封装强度,耐压力冲击,防水汽油气渗透,防腐蚀性介质等特点,大大提高了封装模块的介质兼容性和可靠性。[0044]在一种具体实施方式中,所述保护外框和上盖所形成的空间内灌装有灌封胶(在图4和图5中的标记分别为308和408),所述灌封胶覆盖所述mems压力传感器芯片的上表面,但与所述上盖的底表面有一定的距离。[0045]在该具体实施方式中,所述灌封胶保护了所述mems压力传感器芯片的正表面,可以有效隔离测量介质,避免测量介质对该mems压力传感器芯片正面的金属走线的腐蚀。[0046]在一种具体实施方式中,所述mems压力传感器芯片包括mems微压差传感器芯片。在一种具体实施方式中,所述封装模块内封装的mems压力传感器芯片是基于硅压阻式的压力传感器,利用所述硅压阻式压力传感器,能够对高腐蚀性气体和油气环境下压力进行直接测量。[0047]在一种具体实施方式中,所述连接器包括引针,用于连接到外界电气,所述外围电路板包括输入输出焊盘,与所述连接器的引针相连接。[0048]请参阅图2、图3,在图2和图3所示的具体实施方式中,所述新型的mems压力传感器的封装结构包括一封装模块(在图2和图3中的标号分别为106和205),所述封装模块内封装有mems压力传感器芯片,该mems压力传感器芯片为一mems微压差传感器芯片,所述外壳(在图2和图3中的标号分别为101和201)表面都设置有第二进气孔(在图2和图3中的标号分别为111和208),所述连接器(在图2和图3中的标号分别为110和207)都包括一引针(在图2和图3中的标号分别为109和206)以连接到外界电气,所述外围电路板(在图2和图3中的标号分别为103和203)上设置有输入输出焊盘,用于供外界的电能的输入输出,所述连接器包括引针,所述外围电路板与所述引针通过焊锡相连接,所述输入输出焊盘通过焊接或者直插的方式与连接器的引脚互连。[0049]在图2所示的具体实施方式中,所述封装模块106通过焊料粘接倒扣在带有外围电子元器件107的外围电路板103上。所述外围电路板103以pcb板实现,该外围电路板103上的输入输出焊盘通过焊锡108焊接到连接器110的引针109上,实现所述新型的mems压力传感器的封装结构和外界的电气互连。并且,在图2所示的具体实施方式中,所述封装模块106的基板303通过pcb粘结胶102固定到所述外壳101,实现测量端进气密封。在图2所示的具体实施方式中,所述外壳101包括一顶盖105,所述顶盖105通过顶盖粘结胶104与外壳101的其他部件粘结,实现对所述封装模块106的环境密封。测量时,测量介质通过外壳101的第二进气孔111与封装模块106内的mems微压差传感器芯片的背膜直接接触感应压力,最终获取到的检测信号通过外围电路板103上的焊盘到引针109上引出。[0050]请参阅图1,为本实用新型的一种具体实施方式中的制备方法的步骤流程示意图。[0051]在该具体实施方式中,提供了一种新型的mems压力传感器的封装结构的制备方法,包括以下步骤:s11提供外围电路板和检测压力所用的mems压力传感器芯片;s12封装所述mems压力传感器芯片,形成封装模块;s13将所述封装模块安装至所述外围电路板;s14将所述外围电路板连接到连接器,所述连接器用于使所述外围电路板连接到外界的电气;s15形成将所述外围电路板包围在内的外壳,所述连接器外露于所述外壳。[0052]在该具体实施方式中,所述新型的mems压力传感器的封装结构的制备方法先对mems压力传感器芯片进行封装,形成封装模块后,再利用现有成熟的封装工艺实现批量化封装生产,有利于进行批量化的校准和测试,并且还具有外形尺寸小、成本低廉、油气和腐蚀性气体介质兼容性好,稳定性可靠性更佳。[0053]在一种具体实施方式中,封装所述mems压力传感器芯片,形成封装模块时,包括以下步骤:提供基板303;将所述mems压力传感器芯片固定到所述基板303的上表面;在所述基板303的上表面形成壳体,所述mems压力传感器芯片位于所述壳体的笼罩范围内;向所述壳体内灌入灌封胶,所述灌封胶盖住所述mems压力传感器芯片的上表面。[0054]在一种具体实施方式中,使用硅橡胶或者环氧树脂等芯片粘贴胶将所述mems压力传感器芯片粘接到基板303。向所述壳体内灌入灌封胶时,使用的灌封胶包括含氟硅胶。当使用含氟硅胶作为灌封胶时,具有高的封装强度,耐压力冲击,防水汽油气渗透,防腐蚀性介质等特点,大大提高了封装模块的介质兼容性和可靠性。[0055]在一种具体实施方式中,在所述基板303的上表面罩设所述壳体时,包括以下步骤:在所述基板303上表面形成保护外框,所述保护外框将所述mems压力传感器芯片包围在内;在完成所述灌封胶的灌装后,在所述保护外框上方安装上盖,所述上盖将所述mems压力传感器芯片覆盖在下方。这样能够方便进行灌封胶的灌入。[0056]请参图4所示,在图4所示的具体实施方式中,所述mems压力传感器芯片301为mems微压差传感器芯片,所述基板303为陶瓷基板。所述mems压力传感器芯片301通过mems固晶胶312粘接在陶瓷基板上。将所述保护外框305通过粘结胶311粘接到陶瓷基板上。将灌封胶308灌入保护外框305内使其没过mems压力传感器芯片301,以保护mems压力传感器芯片301不受腐蚀。所述上盖306通过粘结胶粘结在保护外框305上以实现对所述封装模块的环境密封。工作时测量介质通过所述第一进气孔304以及通孔307与mems压力传感器芯片301的背膜和正面膜接触感应以压力差,最终获取到的检测信号通过陶瓷基板上的外围电路板的焊接连接点引出。[0057]在该具体实施方式中,所述外壳的顶盖表面也设置有进气孔的,与外界大气接通。并且,即使所述mems压力传感器芯片301的正面有灌封胶保护,依然可以实现压力测量,因为mems压力传感器芯片301在有灌封胶的情况下依然有形变。[0058]在图4中,所述陶瓷基板的上表面形成有焊接连接点309,用于与所述外围电路板电连接,所述mems压力传感器芯片301通过引线310与所述陶瓷基板的焊盘电连接。[0059]实际上也可以根据需要选择其他具有抗腐蚀性的材料来制备所述基板303。[0060]在该具体实施方式中,所述mems压力传感器芯片的底表面设置所述背膜,所述mems压力传感器芯片的正表面设置有金属引线等。这样,在使用所述背膜对压力进行感应测量时,所述新型的mems压力传感器的封装结构检测的有毒气体或腐蚀气体等不会对所述mems压力传感器芯片的正表面设置的金属引线等造成腐蚀、影响,能够有效延长所述mems压力传感器芯片的使用寿命,从而延长所述新型的mems压力传感器的封装结构的使用寿命。[0061]并且,在该具体实施方式中,所述mems压力传感器芯片的正表面还通过灌封胶进行了保护,进一步避免了测量介质腐蚀该mems压力传感器芯片正面的金属走线等,可以做到有效的测量介质隔离。[0062]在一种具体实施方式中,所述封装模块内封装的mems压力传感器芯片是基于硅压阻式的压力传感器,利用所述硅压阻式压力传感器,能够对高腐蚀性气体和油气环境下压力进行直接测量。[0063]在图5所示的具体实施方式中,所述封装模块内仅有一mems压力传感器芯片401,即mems微差压传感器芯片,所述mems微差压传感器芯片通过mems固晶胶412粘接在基板403上,所述基板403为陶瓷基板。所述壳体包括保护外框405和上盖406,所述保护外框405通过粘结胶411安装到所述陶瓷基板403的上表面。所述陶瓷基板403上表面形成有焊接连接点409,用于与所述外围电路板电连接。所述上盖406的表面设置有所述通孔407,所述陶瓷基板的表面设置有所述第一进气孔404。所述保护外框405内也填充有灌封胶408,用于保护所述mems压力传感器芯片401,所述mems压力传感器芯片401通过引线410与所述陶瓷基板403的焊盘电连接。[0064]在一些具体实施方式中,所述封装模块内不仅封装有mems压力传感器芯片,还封装有asic(application specific integrated circuit,专用集成电路)调理芯片,用于调理mems压力传感器芯片输出的检测信号。在该具体实施方式中,所述制备方法还包括以下步骤:提供asic调理芯片,将所述mems压力传感器芯片固定到所述基板303的上表面前,先将所述mems压力传感器芯片连接到所述asic调理芯片,且所述asic调理芯片也被固定至所述基板303的上表面。[0065]请看图4,在图4所示的具体实施方式中,所述封装模块内不仅包含所述mems压力传感器芯片301,还包括asic调理芯片302。所述asic调理芯片302通过asic芯片固晶胶313固定在陶瓷基板上,mems压力传感器芯片301和asic调理芯片302上的引脚通过引线键合的方式用引线310互连,且所述mems压力传感器芯片301和asic调理芯片302均安装到所述基板303的上表面。在使用灌封胶对所述mems压力传感器芯片301的上表面进行保护时,所述灌封胶也覆盖至所述asic调理芯片302的上表面,对所述asic调理芯片302进行保护。[0066]在该具体实施方式中,所述mems压力传感器芯片、asic调理芯片及基板303上的焊盘互连,之后再在所述基板303的上表面粘结保护外框和上盖,将所述mems压力传感器芯片和asic调理芯片封装于由所述保护外框和上盖共同构成的腔体内。[0067]在一种具体实施方式中,所述基板303的尺寸稍大于所述壳体的尺寸,所述外围电路板表面开设有槽口,所述槽口的尺寸大于所述封装模块的壳体的尺寸,小于所述基板303的尺寸,以便所述封装模块的壳体穿过,而防止所述基板303穿过,从而将所述封装模块卡接到所述基板303表面。在该具体实施方式中,所述基板303正面与所述外围电路板的底面相接触,所述基板303的正面设置有焊接引脚,所述外围电路板的底面设置有与所述基板303正面的焊接引脚对应的焊盘或者引脚,且所述封装模块的基板303正面的焊接引脚对位焊接到所述外围电路板上,所述封装模块和外围电路板是通过焊锡粘接互连在一起。[0068]在一种具体实施方式中,所述封装模块和外围电路板互连后,可在所述槽口和封装模块的间隙的位置灌上保护剂,以保护所述封装模块和外围电路板的相对应焊点不受腐蚀。[0069]在该具体实施方式中,将焊接有所述封装模块的外围电路板粘在外壳上,再将焊接有所述封装模块的外围电路板上对应的焊盘连接到所述连接器的对应引脚上。[0070]在一种具体实施方式中,所述新型的mems压力传感器的封装结构用于检测管道内的测量介质的压力,包括管道内运输的气体的压力。所述外壳能够将所述新型的mems压力传感器的封装结构固定和密封于管道上。例如图2和图3,其中的外壳的形状是便于所述背膜与管道内的测量介质相接触的。在测量时,测量介质经过所述外壳底部的第二进气孔进入所述第一进气孔,从而进入到所述封装模块内,作用到所述硅压阻式压力传感器的背膜,使得所述压阻式压力传感器能够感应到管道内的气体压力。[0071]请参图3所示,所述外壳201的形状与图2中所示的外壳形状不同。所述封装模块205通过焊料粘接在带有外围电子元器件204的外围电路板203上,将外围电路板203上的焊盘通过引线207焊接到连接器209的引针206上,实现所述新型的mems压力传感器的封装结构和外界的电气互连。在图3所示的具体实施方式中,还包括密封圈202,所述密封圈202、焊好线的外围电路板203和连接器209均放入外壳201内,通过铆压卷边的方式,将连接器209、外围电路板203和密封圈202固定在外壳201内。在测量时,测量介质通过外壳201的第二进气孔208与封装模块205内的mems压力传感器芯片的背膜直接接触感应压力,最终获取到的检测信号通过外围电路板203上的焊盘到引线207上及引针206上引出。[0072]在一种具体实施方式中,将所述封装模块安装至所述外围电路板前,还包括以下步骤:对所述封装模块进行校准测试。在该具体实施方式中,由于所述基板303表面设置有用于进气的第一进气孔,因此可以通过所述第一进气孔对所述封装模块内封装的所述mems压力传感器芯片进行校准测试。[0073]在该具体实施方式中,由于将封装模块校准测试完后再组装到所述壳体内,避免了组装好后再校准失效的几率,降低了连接器和壳体等的报废率,达到低成本的目的。[0074]以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122360.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

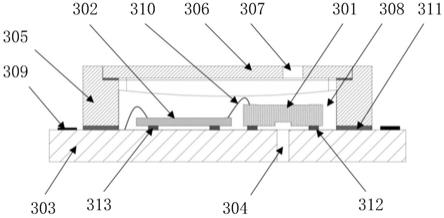

返回列表