一种基于TSV的晶圆级MEMS气体传感器阵列、制备方法及应用

- 国知局

- 2024-07-27 12:34:19

一种基于tsv的晶圆级mems气体传感器阵列、制备方法及应用技术领域1.本发明属于气体检测技术领域,更具体地,涉及一种基于tsv(硅通孔技术,through silicon via)的晶圆级mems气体传感器阵列、制备方法及应用。背景技术:2.气体传感器作为人类嗅觉的延伸,是感知空气及环境不可或缺的核心。如今,气体传感器被广泛应用在环境、能源、石化、医疗、工业及国防等各个领域,成为各国高新技术发展方向之一。随着微电子技术的发展和芯片集成度的提高,气体传感器的微型化、低功耗和高综合性能成为发展趋势。3.微机电系统(mems,micro‑electro‑mechanical system)技术将传感器件的加热元件和敏感元件集成为一体:微加热板的出现对于气体传感器而言是一个巨大的突破,可以显著提高气体传感器的可靠性,降低功耗。相比于传统的陶瓷衬底基传感器,采用mems技术的微结构气体传感器由于具有体积小、功耗低、灵敏度高、重复性好、易批量生产等优点而成为研究热点。4.为了进一步拓展气体传感器件的功能范围和应用领域,需要推动微系统走向更高集成密度、更小封装尺寸、更低功耗、更低成本结构。但是目前mems气体传感器的典型微加热板结构仍然需要采用引线键合引出电极的封装方式,无法实现晶圆级封装,导致器件尺寸受限于外部封装而不能实现进一步缩小,不能充分发挥出mems加工工艺制造微型化器件的优势,不利于传感器高密度阵列的制备,限制了气体传感器的应用范围。技术实现要素:5.针对现有技术的缺陷,本发明的目的在于提供一种基于tsv的晶圆级mems气体传感器阵列及其制备方法,旨在降低成本,缩小器件尺寸,提高器件性能稳定性和一致性,实现传感器阵列,并降低器件功耗。6.为实现上述目的,本发明一方面提供了一种基于tsv的晶圆级mems气体传感器阵列,阵列式排布的基于tsv的晶圆级mems气体传感器,每个气体传感器包括硅晶圆基片,自下而上分别为ono介质层、加热电极、绝缘层、测试电极和气敏材料。另外,加热电极和测试电极均通过硅通孔引至硅晶圆基片的下表面。7.第一层:ono(oxide‑nitride‑oxide)介质层。ono介质层从上到下包括上层氧化层、中间氮化层和下层氧化层,并具有四个通孔结构,用于将加热电极和测试电极的正、负极引至硅晶圆基片底面。其中上层氧化层用于热隔离,可与加热器直接接触,中间氮化层与上层氧化层有相反的热膨胀特性,用于降低上层氧化层内应力,提高器件的热稳定性,下层氧化层用于制备悬臂梁结构,作为湿法腐蚀体硅的终止层,悬臂梁结构目的为减少导热损失,从而提高微加热板的能源利用率。8.第二层:加热电极。主要利用pt加热丝通电流时的焦耳热效应,用于提供气体传感器从室温至400℃的工作温度。9.第三层:绝缘层。用于隔离下层的加热电极及上层的测试电极,以避免加热施加的驱动电流传导至叉指测试电极,影响气体检测信号,可以选用具备更高导热系数的氮化硅作为绝缘层材料,有利于热量向测试电极与纳米敏感薄膜均匀传导。另外,在绝缘层共有两个通孔结构,包括测试电极的正、负极。10.第四层:测试电极。用于将气敏材料的阻值信息通过硅通孔传递至下方的处理电路,进行信号的读取和转换。11.第五层:气敏材料。用于实现对于目标气体种类、浓度等信息的获取,在通入目标气体时材料阻值发生变化,进而实现对气体检测过程。12.本发明另一方面提供了一种基于上述tsv的晶圆级mems气体传感器阵列的制备方法,包括:13.在硅晶圆基片上表面沉积下层氧化层、氮化层、上层氧化层,形成ono介质层。14.在所述ono介质层上层氧化层表面刻蚀制备盲孔,沉积绝缘层、阻挡层和种子层,再填充通孔,形成硅通孔结构,从硅晶圆基片下表面引出电极。15.在所述ono介质层上层氧化层表面光刻并沉积形成加热电极。16.在所述加热电极上方沉积绝缘层。17.在所述绝缘层表面制备刻蚀测试电极盲孔,沉积制备阻挡层并填孔。18.在所述绝缘层表面刻蚀制备腐蚀窗口。19.在所述绝缘层表面光刻并沉积形成测试电极。20.在所述腐蚀窗口处湿法腐蚀制备悬臂结构。21.在所述测试电极上表面涂覆气敏材料。22.本发明又一方面提供了一种基于上述tsv的晶圆级mems气体传感器阵列的应用,外部处理电路对所述加热电极施加电压,加热电极将电能转变为热能,用于提供气体传感器阵列从室温至400℃的工作温度;测试电极将气敏材料的阻值信息变化情况传递至外部处理电路,进行信号的读取和转换。23.优选地,外部处理电路通过向硅通孔加压,利用硅通孔与加热电极金属互连,将电压施加在加热电极两端。24.优选地,气敏材料的阻值信息变化情况通过测试电极获取,利用测试电极与测试电极通孔,以及测试电极通孔与硅通孔间的金属互连作用,传递至处理电路。25.通过本发明所构思的以上技术方案,与现有技术相比,能够取得以下有益效果。26.1、在保证传感器机械性能稳定和加热性能良好的前提下,本发明通过设计加热电极和测试电极的几何形态,实现传感器的结构紧凑化。另外,tsv封装将电极直接引出至硅晶圆基片底面,实际应用时电极可以直接从硅片底部连接pcb电路,不再需要大尺寸的封装外壳,改善了目前mems气体传感器所采用的引线键合引出电极的封装方式,器件尺寸不再受限于外部封装而无法实现进一步缩小,真正实现传感器的高密度晶圆级封装,充分发挥出mems加工工艺制造微型化器件的优势。27.2、晶圆级加工方法相对于独立器件的封装方法,可以在制备过程中通过设备的运行状态一致性、工艺人员的操作能力一致性、检测方法的有效性和多样性、工艺间的兼容性、工艺流程的可控性等方面更好地保证传感器的性能一致性和稳定性。28.3、传感器尺寸的进一步缩小可以使得单位面积的器件数量进一步增加,晶圆级加工方法可以更好地保证器件性能的一致性,二者结合起来更有利于传感器阵列的制备。另外,传感器尺寸的进一步缩小意味着传感器工作区域的减小和加热电极尺寸的减小,在需要相同的加热温度时,更小的加热电极尺寸所需功耗更小。附图说明29.图1为本发明实施例的基于tsv的mems气体传感器的结构示意图;30.图2本发明实施例的硅基底结构示意图;31.图3为本发明实施例的ono介质层示意图;32.图4为本发明实施例的加热电极示意图;33.图5为本发明实施例的绝缘层示意图;34.图6为本发明实施例的测试电极示意图;35.图7为本发明实施例的气敏材料示意图;36.图8为本发明实施例的mems气体传感器阵列示意图;37.图9为本发明实施例的基于tsv的晶圆级mems气体传感器阵列制备流程图;38.图10为本发明实施例的硅晶圆沉积ono介质层示意图;39.图11为本发明实施例的刻蚀硅通孔并填充示意图;40.图12为本发明实施例的制备加热电极示意图;41.图13为本发明实施例的沉积绝缘层示意图;42.图14为本发明实施例的刻蚀通孔并沉积金属示意图;43.图15为本发明实施例的刻蚀悬臂腐蚀窗口示意图;44.图16为本发明实施例的沉积测试电极示意图;45.图17为本发明实施例的湿法腐蚀体硅形成悬臂梁示意图;46.图18为本发明实施例的涂覆气敏材料示意图。具体实施方式47.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间不构成冲突就可以相互组合。48.实施例149.如图1所示,本发明的一个具体实施例,提供了一种基于tsv的mems气体传感器结构,包括:硅晶圆1、ono介质层2、3、4、硅通孔区域8、加热电极5、绝缘层6、测试电极7和气敏材料10。50.所述硅晶圆1为气体传感器基片。如图2所示,中心为悬空区域,周围包括四个硅通孔区域8。悬空区域上方为ono介质层2、3、4的悬臂梁结构,硅通孔区域8用于将加热电极5和测试电极7引至硅晶圆1的下表面。51.所述ono介质层2、3、4设置于硅晶圆1上方。如图3所示,中心位置有四个开口,作为四悬臂结构湿法腐蚀的掩膜窗口,四个开口形成的悬臂结构是支撑加热电极、测试电极等结构的支撑膜。对于开口尺寸、形状、形成位置不做限制。52.所述硅通孔区域8完全贯穿ono介质层2、3、4和硅晶圆1。如图1所示,硅通孔区域8用于将加热电极5和测试电极7引至硅晶圆1的下表面,上方的加热电极5和测试电极7均在硅通孔所在位置有对应的连接区域,通过金属互连的方式,实现晶圆级整体封装。53.所述加热电极5设置于ono介质层2、3、4上方。如图4所示,加热电极包括中心“蛇形”加热区域和两个与下方硅通孔进行金属互连的方形连接区域,通过对加热电极施加不同的功率,实现对上方气体传感区域提供可调节的工作温度。对于中心加热区域和连接区域的形状均不做限制,尺寸、形成位置分别与ono介质层2、3、4的悬臂区域、硅通孔位置相对应。54.所述绝缘层6设置于ono介质层2、3、4和加热电极5上方,与二者均直接接触。如图5所示,中心位置有四个开口,用于分隔加热电极和测试电极,防止二者互相干扰;边缘处有两个圆形通孔,用于连接上方的测试电极与下方的硅通孔。绝缘层6中心位置的开口尺寸、形状、形成位置与ono介质层2、3、4相同,边缘通孔的尺寸、形状均不做限制,形成位置与下方硅通孔对应。55.所述测试电极7设置于绝缘层6上方。如图6所示,测试电极包括中心“叉指”测试区域和两个与下方硅通孔进行金属互连的方形连接区域,通过将气敏材料制备在测试区域,并在一定的气体氛围下测试电极两端的电阻值,实现对气体种类、浓度等信息的判断和获取。对于中心测试区域和连接区域的形状均不做限制,尺寸、形成位置分别与绝缘层6(或ono介质层2、3、4)的悬臂区域、硅通孔位置相对应。56.所述气敏材料10设置于测试电极7间隙处。如图7所示,气敏材料制备在测试电极中心区域,与测试电极直接相连,在一定的气体氛围下,材料阻值会发生显著变化,实现对气体种类、浓度等信息的判断和获取。对于气敏材料的具体种类、涂覆方式、气体敏感特性均不做限制,尺寸、形成位置与测试电极相对应。57.实施例258.如图8所示,本发明的一个具体实施例,提供了一种基于tsv的mems气体传感器阵列结构,所述阵列包括上述任一项所述的mems气体传感器结构。59.在本发明实施例中,mems气体传感器阵列可以由多种气体传感器构成,其中,至少一个为本发明所述的mems气体传感器。60.在本发明实施例中,mems气体传感器阵列对于所包含的本发明实施例所述的mems气体传感器的阵列数量、排列方式、分布位置不做限制。61.实施例362.如图9所示,本发明的一个具体实施例,提供了一种基于tsv的晶圆级mems气体传感器阵列制备方法,所述制备方法包括上述任意一项所述的mems气体传感器的制备方法。具体包括:制备ono结构、制备硅通孔结构引出电极、制备加热电极、制备中间绝缘层、制备叉指测试电极通孔、制备腐蚀窗口、制备测试电极、制备悬臂结构、涂覆气敏材料。63.如图10所示,在硅晶圆1表面制备ono介质层2、3、4。以4‑12英寸硅晶圆为基片,在基片上通过pecvd或lpcvd工艺制备氮化层和氧化层,形成ono结构(总厚度300nm~2um)。64.如图11所示,在所述ono介质层2、3、4表面制备硅通孔结构引出电极8(硅通孔直径1um~100um,深宽比10:1~80:1)。采用drie或icp等干法刻蚀方法制备盲孔,再通过热蒸发、电子束蒸发或磁控溅射等金属薄膜沉积方法先后制备绝缘层、阻挡层和种子层,之后以电镀工艺填充通孔,实现电极的引出。65.如图12所示,在所述ono介质层2、3、4表面制备加热电极5(中心加热区域面积10um~300um)。使用涂胶‑前烘‑曝光‑显影的光刻工艺定义加热电极的加热丝平面形态,完成后使用磁控溅射等金属沉积方法进行钛/铂金属的淀积(100nm~500nm),完成后使用剥离工序移除多余光刻胶。66.如图13所示,在所述加热电极5上方制备中间绝缘层6(200nm~600nm)。通过pecvd或lpcvd工艺淀积氮化硅绝缘层,并用cmp设备对表面进行平坦化处理。67.如图14所示,在所述绝缘层6表面制备测试电极通孔9(通孔直径1um~100um)。光刻工艺定义测试电极通孔的尺寸和位置,利用rie或icp刻蚀方法去除对应区域的中间绝缘层,再利用热蒸发、电子束蒸发或磁控溅射等金属薄膜沉积方法制作阻挡层,并利用ti、pt、au等进行金属填孔。68.如图15所示,在所述绝缘层表面制备腐蚀窗口(腐蚀窗口尺寸100um~500um)。按照涂胶‑前烘‑曝光‑显影的光刻工艺确定悬臂结构腐蚀窗口的几何形态,通过rie或icp等刻蚀法去除窗口对应位置的中间绝缘层、ono层材料,为后续湿法腐蚀si形成悬臂结构做好前期准备。69.如图16所示,在所述绝缘层表面制备测试电极7(测试电极区域面积10um~300um)。使用涂胶‑前烘‑曝光‑显影的光刻工艺定义叉指测试电极的平面形态,完成后使用磁控溅射等金属沉积方法进行钛/铂或金的淀积(100nm~500nm),完成后使用剥离工序移除多余光刻胶。70.如图17所示,在所述腐蚀窗口处湿法腐蚀制备悬臂结构。利用koh或tmah等腐蚀溶液,浸入第六步制备的腐蚀窗口,对si基片进行各向异性湿法腐蚀,将加热和测试结构完全释放,形成由悬臂梁支撑的悬浮微加热板结构。71.如图18所示,在所述测试电极间隙处涂覆气敏材料10。气敏材料可以为半导体金属氧化物:氧化锌、氧化锡、氧化铟等,涂覆方式可以为滴涂、旋涂、刷涂等。72.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122471.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

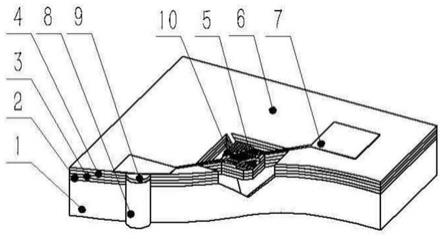

返回列表