三维微纳弯折结构及利用电子束制备其的方法

- 国知局

- 2024-07-27 12:35:59

1.本发明总体上涉及微加工领域,更特别地,涉及一种三维微纳弯折结构及利用电子束制备其的方法。背景技术:2.随着微电子技术的不断发展,三维结构的应用逐渐广泛。相比于二维微纳结构,三维结构具有更高的可控自由度,以及更小的体积等优势。例如,在隐身超材料以及负折射率超材料的设计中,都需要三维结构进行制备。三维超材料在通过等离激元聚焦实现超透镜或者光增强器件方面也具有重要的作用。而且,等离激元结构的特征尺寸与光波的波长成正比,具有亚波长的特点,因此三维微纳结构制备上的进步将对三维超材料的应用产生巨大的促进作用。在三维超材料中,具有弯折或者卷曲结构的光学器件具有比传统三维结构更突出的光调控能力;此外,在三维电学器件的设计中,三维微纳弯折结构可以提高电学器件的性能以及集成度,对于高集成度高效率的器件设计具有重要作用。因此,如何获得三维微纳弯折结构是目前器件制备中的一个重要问题。3.最初,三维结构的加工主要依靠激光直写以及3d打印等技术,虽然这些技术可以进行复杂三维结构的加工,但是其加工材料受到了较大的限制,一般只适合加工聚合物三维结构,而且其加工效率较低。为了更灵活地制备三维结构,提出了所谓的三维折纸加工技术,其具有与平面加工工艺兼容、制备灵活等特点。三维折纸方法的加工思路主要依靠二维图形化结构的三维折叠或卷曲来实现。例如,可以在被拉伸的柔性衬底上制备二维图形,该图形通过几个连接点与衬底结合在一起。当衬底从拉伸状态复原时,二维图形会被压缩,从而产生屈曲,由此获得复杂的三维结构。但是,该方法存在难以控制弯折形状、不能产生超过180°的弯折、以及当去除衬底后弯折结构会有一定程度的复原等问题。4.因此,仍需要一种改进的方法,其能够方便、灵活地制备期望形状的三维微纳弯折结构。技术实现要素:5.针对本领域中的以上和其他技术问题,提出了本发明。6.根据本发明的一个方面,提供一种利用电子束制备三维弯折结构的方法,包括:制备叠层结构,所述叠层结构至少包括第一层和在所述第一层上的第二层,所述叠层结构具有支承在衬底上的主体部分和从所述主体部分延伸的至少一个悬伸图案部分;用电子束照射所述悬伸图案部分,以使得所述悬伸图案部分发生弯折,从而获得三维弯折结构。7.在一些实施例中,所述第一层由电介质材料形成,所述第二层由金属材料形成。8.在一些实施例中,制备叠层结构包括:在所述衬底上形成所述第一层;蚀刻所述第一层,以形成主体部分和从所述主体部分延伸的悬伸图案部分;在所述衬底上形成牺牲层图案,所述牺牲层图案暴露所述第一层的主体部分和悬伸图案部分;在所述牺牲层图案和所述第一层的主体部分和悬伸图案部分上沉积第二层;去除所述牺牲层图案和沉积在所述牺牲层图案上的所述第二层的部分,以获得所述叠层结构;以及去除所述衬底的位于所述叠层结构的悬伸图案部分下面的部分,使得所述主体部分被支承在所述衬底上,而所述悬伸图案部分从所述主体部分悬空伸出。9.在一些实施例中,制备叠层结构包括:在所述衬底上形成第一层和在所述第一层上的第二层;蚀刻所述第一层和所述第二层,以形成包括主体部分和从所述主体部分延伸的悬伸图案部分的叠层结构;以及去除所述衬底的位于所述叠层结构的悬伸图案部分下面的部分,使得所述主体部分被支承在所述衬底上,而所述悬伸图案部分从所述主体部分悬空伸出。10.在一些实施例中,制备叠层结构包括:将第一层转移到所述衬底上,所述衬底具有至少一个开口区域,所述第一层覆盖所述衬底的开口区域;蚀刻所述第一层,以形成被所述衬底支承的主体部分和从所述主体部分延伸到所述衬底的开口区域中的至少一个悬伸图案部分;以及在所述第一层上沉积所述第二层。11.在一些实施例中,制备叠层结构包括:将至少包括第一层和在所述第一层上的第二层的多层膜转移到所述衬底上,所述衬底具有至少一个开口区域,所述多层膜覆盖所述衬底的开口区域;以及蚀刻所述多层膜,以形成被所述衬底支承的主体部分和从所述主体部分延伸到所述衬底的开口区域中的至少一个悬伸图案部分。12.在一些实施例中,用电子束照射所述悬伸图案部分包括:用电子束全局照射或局部照射所述第二层的悬伸图案部分。13.在一些实施例中,用电子束全局照射或局部照射所述第二层的悬伸图案部分包括:用电子束逐点扫描所述第二层的悬伸图案部分的全部或局部区域。14.根据本发明的另一方面,提供一种利用上述方法制备的三维弯折结构,具有至少包括第一层和在所述第一层上的第二层的叠层结构,所述叠层结构包括主体部分和从所述主体部分延伸的至少一个三维弯折部分。15.在一些实施例中,所述第一层和所述第二层每个的厚度在1nm至100μm的范围内,优选地在1nm至1μm的范围内,更优选地在1nm至100nm的范围内。16.本发明的上述和其他特征和优点将从下面结合附图对示例性实施例的描述变得显而易见。附图说明17.图1是根据本发明一示例性实施例的制备三维微纳弯折结构的方法的流程图。18.图2a‑2d是根据本发明一示例性实施例的制备叠层结构的步骤示意图。19.图3a‑3c是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。20.图4a‑4d是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。21.图5a‑5c是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。22.图6至图8是根据本发明一些示例性实施例的用电子束照射悬伸图案部分的步骤示意图。23.图9和图10是根据本发明一些示例性实施例制备的三维微纳弯折结构的照片。具体实施方式24.下面,将参考附图详细地描述根据本申请的示例实施例。注意,附图可能不是按比例绘制的。显然,所描述的实施例仅仅是本申请的一部分实施例,而不是本申请的全部实施例,本申请不受这里描述的示例实施例的限制。25.图1是根据本发明一示例性实施例的制备三维微纳弯折结构的方法100的流程图。这里,“弯折”表示各种非平坦结构,例如弯曲、卷曲、折叠、褶皱等结构;“微纳”表示结构的尺寸例如厚度可以在微米和纳米的量级,例如从1nm到100μm的范围。当然,应理解的是,本发明的原理不局限于这里作为示例给出的弯折形状或尺寸,而是也可以应用到其他各种弯折形状和尺寸。26.参照图1,制备三维微纳弯折结构的方法100可包括步骤s110,制备叠层结构,该叠层结构至少包括第一层和在第一层上的第二层,第一层可以由电介质材料形成,第二层可以由金属材料形成。该叠层结构具有支承在衬底上的主体部分,以及从主体部分延伸的至少一个悬伸图案部分,或者也可以称为悬臂结构。下面,将参照图2a‑5c来描述制备叠层结构的步骤s110的一些示例性实施例。27.图2a‑2d是根据本发明一示例性实施例的制备叠层结构的步骤示意图。首先参照图2a,在衬底210上形成第一层220。第一层220可由电介质材料例如二氧化硅(sio2)、氧化铝(al2o3)、氮化硅(sin)等形成,其厚度可以在1nm至100μm的范围,优选地在1nm至1μm的范围,更优选地在1nm至100nm的范围。例如,第一电介质层220的厚度可以为数十纳米。可以通过各种方法在衬底210上形成第一层220。例如,可以将商业购买的或者在其他衬底上沉积的第一层220转移到衬底210上,或者直接在衬底210上沉积第一层220,沉积方法的示例包括但不限于原子层沉积、热蒸发沉积、电子束沉积、磁控溅射沉积、等离子体脉冲沉积、化学气相沉积、等离子体增强化学气相沉积等。28.参照图2b,在第一层220上形成光致抗蚀剂(也称为光刻胶)图案230,并利用光致抗蚀剂图案230对第一层220进行蚀刻,以形成第一层220的主体部分和从主体部分延伸的悬伸图案部分,其将在后面进一步描述。在该步骤中,可用的光致抗蚀剂的示例包括但不限于电子束光刻胶例如正胶pmma(聚甲基丙烯酸甲酯)和负胶hsq,紫外光刻胶例如正胶az和负胶su8等,或者适用于其它曝光方法的光刻胶。根据所选择的光致抗蚀剂类型,用于形成光致抗蚀剂图案230的曝光方法可以是诸如紫光曝光、深紫外曝光、激光直写曝光之类的光学曝光技术,也可以是诸如电子束曝光之类的电子曝光技术,并且可以采用单次曝光或者多次套刻曝光。在一些实施例中,得到光致抗蚀剂图案230具有期望的图案形状,即具有一主体部分和从该主体部分延伸的一个或多个悬伸图案部分。可以理解的是,可以在第一层220上形成多个重复排布的光致抗蚀剂图案230,本发明不做限定。在利用光致抗蚀剂图案230对第一层220进行刻蚀时,可以采用干法刻蚀技术或湿法刻蚀技术。例如,干法刻蚀技术可包括离子铣刻蚀、反应离子刻蚀、电感耦合等离子体反应离子刻蚀等,湿法刻蚀可利用化学溶液例如氢氟酸、氢氧化钾等化学腐蚀手段来进行。应理解的是,可以根据第一层220的形成材料来选择适当的刻蚀方法。在完成刻蚀后,可以去除光致抗蚀剂层230。29.继续参照图2c,在衬底210上形成牺牲层图案240,其覆盖衬底210但是暴露第一层220的主体部分和悬伸图案部分。在一些实施例中,牺牲层图案240也可以利用光致抗蚀剂材料通过曝光显影工艺来形成,牺牲层图案240的厚度可以显著大于第一层220的厚度,例如为数百纳米至若干微米的厚度。然后,可以在牺牲层图案240和暴露的第一层220上沉积第二层250。第二层250可以由金属材料形成,金属材料可包括金属单质或合金,其示例包括但不限于金、银、铝、铜、铁等材料,并且第二层250可包括单层或不同材料形成的复合多层结构。第二层250的厚度可以在1nm至100μm的范围,优选地在1nm至1μm的范围,更优选地在1nm至100nm的范围。例如,第二层250的厚度可以为数十纳米,并且根据需要,第二层250的厚度可以大于、小于或等于第一层220的厚度。在图2c所示的步骤中,第二层250可通过各种沉积工艺来形成,其示例包括但不限于例如磁控溅射、电子束蒸发沉积、热蒸发等物理沉积方法或化学气相沉积方法等化学沉积方法。优选地,第二层250可通过定向沉积工艺来形成,从而其至少不会完全覆盖牺牲层图案240的侧壁。牺牲层图案240的厚度可以显著或者实质上大于第一层220和第二层250的总厚度,使得牺牲层图案240的部分侧壁被暴露。在沉积第二层250之后,可以去除牺牲层图案240以及位于其上的第二层250的部分,获得包括第一层220和第二层250的叠层结构,并且该叠层结构包括由主体部分和从主体部分延伸的悬伸图案部分构成的期望形状。30.下面参照图2d,去除衬底210的位于叠层结构202的悬伸图案部分206下面的部分,使得叠层结构202的主体部分204被支承在衬底上,而叠层结构202的悬伸图案部分206从主体部分204悬空伸出。可以根据衬底210、第一层220和第二层250的材料来选择刻蚀衬底210的方法。例如,当衬底210为硅衬底,第一层220为氧化铝层,第二层250为金属层时,可以采用六氟化硫和氧气等离子体来刻蚀衬底210。当然,也可以根据这些层的材料,选择合适的蚀刻剂来对衬底210进行湿法蚀刻。可以理解,这里刻蚀衬底210的步骤为各向同性蚀刻,使得悬伸图案部分206下方的衬底部分被蚀刻掉,而通过设置主体部分204的二维平面尺寸,使得其下方的衬底部分仅外围被蚀刻,而主体部分204仍可以被支承在部分衬底210上,如图2d所示。在一些实施例中,图2d所示的步骤去除的衬底部分可以是预先形成在衬底210中的牺牲层材料,这样可以更容易地去除这些衬底部分而使主体部分204仍被支承在保留的衬底部分上。如图2d所示,在所得叠层结构202中,悬伸图案部分206的一端固定连接到主体部分204,而另一端是悬空伸出的自由端,即没有被固定连接到衬底210上。31.图3a‑3c是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。在图3a‑3c中,与图2a‑2d中相同的结构用相同的附图标记表示,下面为避免累赘而仅对其进行简要描述,一些具体细节可参见上面描述的实施例。32.参照图3a,在衬底210上形成第一层220和在第一层220上的第二层250。第一层220和第二层250中的任意一个或二者可以是商业购买或者在其他衬底上沉积形成之后转移到衬底210上的,或者直接沉积在衬底210上的。33.参照图3b,在第一层220和第二层250的多层膜结构上形成光致抗蚀剂图案230,并蚀刻第一层220和第二层250,形成包括主体部分和从主体部分延伸的悬伸图案部分的叠层结构。可以理解,主体部分和悬伸图案部分的形状由光致抗蚀剂图案230定义。蚀刻完成后,可以去除光致抗蚀剂图案230。34.继续参照图3c,去除衬底210的位于叠层结构202的悬伸图案部分206下面的部分,使得叠层结构202的主体部分204被支承在衬底上,而叠层结构202的悬伸图案部分206从主体部分204悬空伸出。这样,在所得叠层结构202中,悬伸图案部分206的一端固定连接到主体部分204,而另一端是悬空伸出的自由端,即没有被固定连接到衬底210上。35.与图2a‑2d所示的方法相比,在图3a‑3c的方法中通过连续形成第一层220和第二层250,并且在同一步骤中刻蚀第一层220和第二层250,减少了工艺步骤,使得形成叠层结构202的工艺更简单。但是,从后面形成弯折结构的角度而言,图2a‑2d所示的方法是优选的,因为其在对第一层220单独进行蚀刻,以及完成蚀刻之后再在第一层220上沉积第二层250时,第一层220中的应力可得到部分释放。因此,在后面通过电子束诱导应力来形成弯折结构时,由于第一层220和第二层250中的应力差,图2a‑2d所示方法形成的叠层结构202能够容易得产生大角度弯折。而在图3a‑3c所示的方法中,由于第一层220和第二层250被同时沉积和蚀刻,因此二者之间的应力差可能相对较小,因此可能较难产生大角度弯折形状。可以理解的是,当期望产生大角度弯折例如大于90度、大于180度或者甚至大于360度的弯折形状时,图2a‑2d所示的方法是优选的;而当仅需要产生小角度弯折例如小于90度的弯折形状时,图3a3c所示的方法因为更简单而可以是优选的。36.图4a‑4d是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。在图4a‑4d中,与图2a‑2d和图3a‑3c中相同的结构用相同的附图标记表示,下面为避免累赘而仅对其进行简要描述,一些具体细节可参见上面描述的实施例。37.参照图4a,在衬底210上形成第一层220。在本实施例中,第一层210是具有开口区域211,其可以是图4a所示的通孔区域,也可以是诸如盲孔和凹陷之类的区域。在图4a所示的步骤中,可以将商业购买的或者在其他衬底上沉积的第一层220转移到衬底210上,并且使第一层220覆盖衬底210的开口区域211。38.参照图4b,在第一层220上形成光致抗蚀剂图案230,并利用光致抗蚀剂图案230对第一层220进行蚀刻,以形成第一层220的主体部分和从主体部分延伸的悬伸图案部分。在图4b中,主体部分是支承在衬底210上的部分,悬伸图案部分是从主体部分悬伸到开口区域211中的部分。可以理解,形成光致抗蚀剂图案230的步骤可包括在图4a所示的第一层220上旋涂液态的光致抗蚀剂,通过加热使其凝固,然后通过曝光和显影工艺来去除一部分光致抗蚀剂,得到期望的图案。由于固态的光致抗蚀剂具有一定的强度,所以悬伸图案部分仍可以保持其形状。39.然后,参照图4c,可以去除光致抗蚀剂图案230,并且在第一层220上沉积第二层250。在该步骤中,由于第一层220的悬伸图案部分周围是镂空的,所以第二层250自对准地沉积到第一层220的悬伸图案部分上,形成具有叠层结构的悬伸图案部分。可以理解,由于第一层220具有一定的强度,所以在该步骤中虽然悬伸图案部分可能因其本身以及第二层250的重力而有一定的下垂,但是仍能基本上保持其形状。此外,第二层250还会沉积到第一层210的主体部分以及衬底210的暴露部分上。如果需要,可以在后面进行切割步骤,以将叠层结构的主体部分与直接沉积在衬底210上的第二层250分开。40.图4d示出沉积第二层250之后得到的结构,其中叠层结构202的主体部分204被支承在衬底210上,而叠层结构202的悬伸图案部分206从主体部分204悬空伸出。41.图5a‑5c是根据本发明另一示例性实施例的制备叠层结构的步骤示意图。在图5a‑5c中,与图2a‑2d、图3a‑3c、图4a‑4d中相同的结构用相同的附图标记表示,下面为避免累赘而仅对其进行简要描述,一些具体细节可参见上面描述的实施例。42.参照图5a,在衬底210上形成第一层220和在第一层220上的第二层250。第一层220和第二层250可以是商业购买的或者预先在其他衬底上沉积的衬底,其被转移到衬底210上,并且第一层220和第二层250的多层膜结构覆盖衬底210的开口区域211,而衬底210的实体部分可以对第一层220和第二层250提供良好的支承。43.参照图5b,在第一层220和第二层250的多层膜结构上形成光致抗蚀剂图案230,并蚀刻第一层220和第二层250,形成包括主体部分和从主体部分延伸的悬伸图案部分的叠层结构。可以理解,主体部分和悬伸图案部分的形状由光致抗蚀剂图案230定义,主体部分被支承在衬底210的实体部分上,而悬伸图案部分从主体部分延伸到衬底210的开口区域211中。44.蚀刻完成后,可以去除光致抗蚀剂图案230,图5c示出去除光致抗蚀剂图案230后得到的叠层结构202,其包括主体部分204和悬伸图案部分206。主体部分204被支承在衬底210的实体部分上,而悬伸图案部分206从主体部分204悬空伸出,从而悬伸图案部分206的一端通过连接到主体部分204而被固定,另一端是悬空伸出的自由端,即没有被固定连接到衬底210上。45.返回参照图1,方法100还包括步骤s120,用电子束照射叠层结构的悬伸图案部分以产生三维弯折结构。在该步骤中,所使用的电子束的能量可以在例如8kev到30kev的范围内,可以用电子束全局照射或者局部照射第二层的悬伸图案部分,以通过诱导应力来在悬伸图案部分中产生弯折形状。应理解,在步骤s120中,还可以照射叠层结构的被支承在衬底上的主体部分,其也可以诱导应力以使悬伸图案部分弯折。例如在一些实施例中,可以采用纳米级精度和极小束斑的电子束,以沿直线逐点扫描的方式照射叠层结构的悬伸图案部分和主体部分。下面结合图6至图8给出的示例来详细说明。46.参照图6,可以用电子束对叠层结构202的悬伸图案部分206的局部区域进行照射,以产生弯折结构。虽然其具体原理尚未完全明确,发明人相信当电子束照射叠层结构202中的第二金属层250时,电子束轰击第二金属层250中的原子,驱动原子运动,可以导致第二金属层250中的金属原子重新排布,从而向第二金属层250中引入应力,实现悬伸图案部分206的卷曲或弯折。此外,电子束辐照时产生的热效应也可能会促进原子在电子束轰击时的移动,对弯折效果有一定的贡献。发明人发现,当完成电子束辐照并且冷却后,叠层结构202的弯折形状仍可以保留,这说明弯折形状的形成并不仅仅是在热效应下由于第一层220和第二层250之间的热膨胀系数差异而导致的结果。47.电子束可以是线状束,例如在图6中为垂直于纸面的线状束;或者可以是斑点束,其可以沿直线(例如图6中为垂直于纸面的直线)对悬伸图案部分206进行扫描,并且扫描直线可以沿一方向移动以照射悬伸图案部分206的一局部区域,或者甚至可以如此移动照射悬伸图案部分206的全局。在图6所示的示例中,通过用电子束照射悬伸图案部分206的跟部区域及其附近的主体部分,在该局部区域产生了一定角度的弯折。可以理解的是,可以通过调整电子束的剂量、能量、入射角、照射时间,叠层结构的材料、厚度、二维尺寸、沉积工艺条件,以及辐照区域的形状和大小等,来调整弯折角度。例如,一般而言,电子束的剂量和能量越高,照射时间越长,照射区域越大,越容易形成更大的弯折角度。再例如,当第二金属层250相对于第一电介质层220的厚度较小时,形成的弯折角度可能较小。再举一例,如果在悬伸图案部分206的与其悬伸方向垂直的宽度方向上(例如图6中垂直于纸面的方向上),电子束照射全部宽度范围与仅照射部分宽度范围相比,能产生更大的弯折角度。在一些实施例中,还可以照射悬伸图案部分206的多个局部区域,以实现期望的弯折形状。在一些实施例中,通过为第一层220和第二层250选择不同的材料,可以实现不同的弯曲方向。例如,当第一层220由al2o3形成时,可以产生朝向第一层220一侧的弯曲;而当第一层220由sin形成时,可以产生朝向第二层250一侧的弯曲。在实际应用中,可以根据需要来选择合适的条件,以产生期望的弯折方向、角度和形状。48.参照图7,可以用电子束对叠层结构202的悬伸图案部分206和主体部分204进行全局照射,以产生弯折形状。可以理解,对悬伸图案部分206进行照射可以在该悬伸图案部分206中诱导产生形变,而对主体部分204进行照射可以诱导从该主体部分204延伸的多个悬伸图案部分206的各向同性形变。在图7的示例中,可以采用大面积电子束同时对整个叠层结构202进行全局照射,这能够实现高的照射效率,在较短时间内获得三维弯折结构。49.图8示出获得大角度弯折的实施例。在图8的示例中,可以采用具有较小束斑尺寸的电子束,沿直线对悬伸图案部分206进行扫描,并且直线位置从悬伸图案部分206的自由端开始,朝向悬伸图案部分206的固定端(即,根部)移动,如图8中的虚线箭头所示。这样,可以在悬伸图案部分206的整个延伸长度上形成弯折,有助于实现较大的弯折程度,例如能实现360°或者甚至更大的弯折角度。50.从上面参照图6至图8描述的示例可以理解,在本发明中,可以采用电子束以各种灵活的方式照射悬伸图案部分,以获得期望的弯折结构。利用电子束辐照悬伸图案部分中的金属薄膜,能驱动金属薄膜中的原子运动,从而引入应力,导致薄膜在应力作用下向三维方向产生卷曲或折叠。可以通过控制电子束辐照的剂量、能量、入射角、照射时间,叠层结构的材料、厚度、二维尺寸、沉积工艺条件,以及辐照区域的形状和大小等,精确控制三维微纳结构的弯曲程度和折叠角度等,并且可以通过卷曲与折叠的不同组合设计形式多样的三维构型。此外,可以通过改变第一电介质层材料和/或第二金属层材料的种类和厚度以及沉积速率,以及叠层结构的悬伸图案部分的结构和尺寸等来决定卷曲和折叠的形变范围。51.应理解,虽然上面描述了第一层220为电介质层,第二层250为金属层,但是第一层220和第二层250的材料不限于这些特定示例。在更一般的实施方式中,只要第一层220和第二层250的材料彼此不同,可以在电子束的辐照下诱导应力而发生弯折即可。当然,发明人发现,第一层220和第二层250优选分别是电介质和金属,并且优选电子束直接辐照金属层,其更容易产生大角度的弯折结构。虽然具体原理尚未明确,但是发明人认为可能是因为金属原子容易在电子束轰击下被驱动运动从而引入应力,而电介质容易相对于金属产生应力差,所以更容易产生大角度的弯折形状。52.在本发明中采用电子束来诱导二维薄膜及图形生成三维结构,其相对于离子束诱导方式,具有许多优点。本申请的发明人在研究中发现,离子束诱导弯折技术存在诸多问题:其一,这种方法首先受到实验设备的限制,导致了较高的加工成本;其二,三维结构在尺寸减小时,其加工速度会显著减慢,加工时间和成本显著提高;其三,所有的离子诱导组装都是基于离子注入过程,发生离子注入引起杂质的同时还会引起不可避免的溅射,入射离子轰击材料,对敏感材料或超薄结构造成严重的物理损伤,通用性有限;其四,基于离子束的组装技术对折叠方向性有很大的限制,特别是折叠组分在折叠角度达到90°后开始阻断离子辐照路径,阻碍了进一步的折叠。利用电子束诱导方式,可以解决上述问题。电子束设备的成本要比离子束设备更低,而且能够容易且精确地控制电子束的束斑尺寸,由此实现快速精确照射,并且灵活的照射方式有助于获得期望的弯折形状和更大的弯折角度。电子束诱导方式还可以避免离子束诱导方式中对材料表面产生损伤和内部产生离子杂质注入的缺点,提高微纳结构加工的灵活性以及对材料的低损伤加工能力。因此,本发明的电子束照射方案在设计具有新构形、高材料灵敏度和纯度要求的三维超材料设计和加工中具有重要意义,对于其他三维器件的加工与设计也具有指导作用。53.图9和图10示出了根据本发明一些示例性实施例制备的三维微纳弯折结构的照片。在图9中,从同一主体部分向四周延伸出四个悬伸图案部分,每个悬伸图案部分都实现了较大的弯曲角度,达到约360°。在图10中,实现了较小的弯折角度,其大约小于90°。54.上面通过结合附图描述一些示例性实施例,说明了本发明的原理。应理解,这些示例性实施例不应理解为是对本发明的限制。基于上面的教导,本领域技术人员可以对这些实施例进行形式和细节上的改变,而不脱离本发明的原理。例如,可以将第一介质层形成在第二金属层上方,或者可以用电子束照射第一介质层,这样也会产生加热的效果,从而通过诱导应力变化来产生形变。这些不脱离本发明原理的形式和细节上的改变都应理解为落入权利要求定义的本发明的范围内。55.本发明实施例提供的三维微纳结构的制备方法所采用的工艺简单、成功率高、成本低廉对实验器材要求低,且形成的结构具有构型丰富,特征尺寸精确可控的特点,在未来的三维器件设计和加工中将发挥重要的作用。56.以上结合具体实施例描述了本申请的基本原理,但是,需要指出的是,在本申请中提及的优点、优势、效果等仅是示例而非限制,不能认为这些优点、优势、效果等是本申请的各个实施例必须具备的。另外,上述公开的具体细节仅是为了示例的作用和便于理解的作用,而非限制,上述细节并不限制本申请为必须采用上述具体的细节来实现。57.本申请中涉及的器件、装置、设备、系统的方框图仅作为例示性的例子并且不意图要求或暗示必须按照方框图示出的方式进行连接、布置、配置。如本领域技术人员将认识到的,可以按任意方式连接、布置、配置这些器件、装置、设备、系统。诸如“包括”、“包含”、“具有”等等的词语是开放性词汇,指“包括但不限于”,且可与其互换使用。这里所使用的词汇“或”和“和”指词汇“和/或”,且可与其互换使用,除非上下文明确指示不是如此。这里所使用的词汇“诸如”指词组“诸如但不限于”,且可与其互换使用。58.还需要指出的是,在本申请的装置、设备和方法中,各部件或各步骤是可以分解和/或重新组合的。这些分解和/或重新组合应视为本申请的等效方案。59.提供所公开的方面的以上描述以使本领域的任何技术人员能够做出或者使用本申请。对这些方面的各种修改对于本领域技术人员而言是非常显而易见的,并且在此定义的一般原理可以应用于其他方面而不脱离本申请的范围。因此,本申请不意图被限制到在此示出的方面,而是按照与在此公开的原理和新颖的特征一致的最宽范围。60.为了例示和描述的目的已经给出了以上描述。此外,此描述不意图将本申请的实施例限制到在此公开的形式。尽管以上已经讨论了多个示例方面和实施例,但是本领域技术人员将认识到其某些变型、修改、改变、添加和子组合。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122601.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

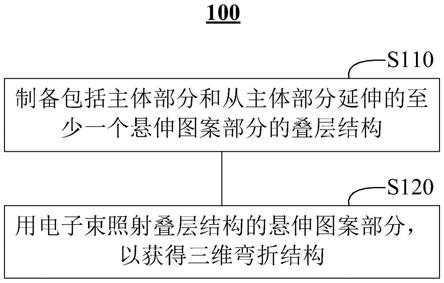

返回列表