一种微纳金属三维结构的加工仪器的制作方法

- 国知局

- 2024-07-27 12:33:08

[0001]本发明涉及半导体制备技术领域,尤其涉及一种微纳金属三维结构的加工仪器。背景技术:[0002]随着信息技术的发展进步,金属三维微器件在生物医学、航空航天、电子通讯、军事等领域的应用越来越广泛。微纳三维金属结构的高精度加工制备一直是制约这一系列发展的瓶颈。[0003]liga(lithographie galvanoformung abformung)方法是将光刻技术、电铸成型与塑料铸模三项技术的结合,实现微纳量级的金属结构制造,但是这种方法只能进行准三维金属结构的加工,不能制作任意结构的三维金属结构的加工。[0004]1999年,美国南加州大学信息科学研究所adam l.cohen等人于发布的采用电化学方法制作三维多层微结构的技术,即efab(electrochemical fabrication)。efab技术采用一种“实时掩模”(instant masking)的高速选择性电沉积方法,顺序沉积上多层金属层,与传统电镀方法相比,该技术更简单、快速、易于实现自动化。但是这种方法的加工制备,其掩膜是在加工前单独完成的,独立于该加工制备方法之外,每加工一个三维结构就需要制备相对应的掩膜,这种方法会由于掩膜的加工而耽误三维金属结构加工的进度。同时,该方法中采用电化学沉积时的接触来实现图形化沉积,这种操作在湿法电化学沉积过程中极易造成由于掩膜与基底的接触不彻底而引发电沉积不理想的问题,进而影响加工的可靠性。而且,现有的加工工件的方式多是单独对每个加工步骤采用一套加工设备进行加工的,这些设备独立放置,在进行加工过程中,需要不断移动工件以及寻找对应的加工设备,对加工进度和加工可靠性都造成影响。[0005]因此,如何提高制备微纳金属三维结构加工效率和可靠性是目前亟待解决的技术问题。技术实现要素:[0006]鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的微纳金属三维结构的加工仪器。[0007]本发明实施例提供了一种微纳金属三维结构的加工仪器,包括:[0008]本体,所述本体包括容置腔;[0009]原料及靶材装配模块,所述原料及靶材装配模块设置在所述容置腔的一端,贯穿所述容置腔内外,用于提供原料以及靶材;[0010]制备金属结构层模块,所述制备金属结构层模块设置于所述容置腔的底端,具体包括:依次排列的光敏材料形成模块、固化处理模块、去除模块、第一金属形成模块、第二金属形成模块,所述制备金属结构层模块用于形成n层金属结构层,每层金属结构层具体包括图形化的第一金属层和第二金属层,所述第一金属层与所述第二金属层的材料不同;[0011]牺牲金属释放模块,位于所述容置腔的底端且位于所述制备金属结构层模块后方,用于去除每层金属结构层中的所述第一金属层或第二金属层,获得微纳金属三维结构。[0012]进一步地,所述制备金属结构层模块还包括:[0013]清洗模块,用于清洗加工过程中形成的残留物;[0014]气体吹扫装置,设置在所述清洗模块后方,用于在采用清洗模块清洗所述残留物之后,吹干清洗溶剂。[0015]进一步地,所述制备金属结构层模块还包括:[0016]平坦化处理模块,用于对形成的每层金属结构层进行平坦化处理。[0017]进一步地,还包括:成品件输出模块,设置于所述容置腔上与所述原料及靶材装置模块相对的另一端,贯穿所述容置腔内外,用于输出获得的微纳金属三维结构。[0018]进一步地,所述光敏材料形成模块,具体包括:[0019]光敏材料输出装置,用于提供光敏材料;[0020]光敏材料旋涂模块,用于对所述光敏材料进行旋涂,形成光敏材料层。[0021]进一步地,所述牺牲金属释放模块,具体包括:[0022]牺牲释放溶液输出装置,用于提供牺牲释放溶液;[0023]牺牲金属释放装置,用于基于所述牺牲释放溶液对所述每层金属结构层中的所述第一金属层或第二金属层进行去除。[0024]进一步地,所述容置腔顶端具体为移动面,所述移动面两端连接可驱动的移动件,所述移动面上设置有移动轨道,所述容置腔内与所述移动件相对应的两侧面上均设置有横向轨道和纵向轨道,所述横向轨道和纵向轨道用于供所述移动件移动,以使所述移动件在驱动力作用下带动所述移动面上下或前后移动。[0025]进一步地,还包括:[0026]轨道卡扣,所述轨道卡扣一端连接移动轨道,另一端连接夹具卡盘,所述夹具卡盘用于夹持待加工的微纳金属三维结构。[0027]进一步地,所述固化处理模块具体为激光直写模块,或者紫外光刻模块。[0028]进一步地,所述光敏材料形成模块具体为均胶机。[0029]本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:[0030]本发明提供的一种微纳金属三维结构的加工仪器,其中包括本体,该本体包括容置腔,设置在本体一端的原料及靶材装配模块,该原料及靶材装配模块贯穿该容置腔内外,用于提供原料以及靶材,位于该容置腔底端的制备金属结构层模块,其中,该制备金属结构层模块包括依次排列的光敏材料形成模块、固化处理模块、去除模块、第一金属形成模块、第二金属形成模块,该智能金属结构层模块用于形成n层金属结构层,每层金属结构层具体包括图形化的第一金属层和第二金属层,该第一金属层与第二金属层的材料不同;还包括,牺牲金属释放模块,该牺牲金属释放模块位于容置腔的底端且位于制备金属结构层模块后方,用于去除每层金属结构层中的第一金属层或第二金属层,获得微纳金属三维结构,进而使得该微纳金属三维结构一体化加工,可以大幅度提高微纳三维金属结构的制备效率,更提高了加工的可靠性。附图说明[0031]通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考图形表示相同的部件。在附图中:[0032]图1示出了本发明实施例中微纳金属三维结构的加工仪器的结构示意图。具体实施方式[0033]下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。[0034]现有在制作微纳金属三维结构时,将掩膜的制作过程与加工过程完全分开,其中,掩膜的制作过程在加工过程之前单独完成的,采用这样制备微纳金属三维结构的制作方法,极有可能在掩膜制作过程中,造成人为或者非人为的因素,使得整个制备微纳金属三维结构的过程在制作掩膜之后,进行加工之前有一定的时间拖延,从而影响整个制备的进度。而且,现有的制作的掩膜在进行加工时才将掩膜与基底接触,从而在电化学沉积时,使得形成的掩膜与基底的接触不彻底,影响了加工的可靠性。[0035]本发明所采用的方法结合了liga和efab两种方法的技术优势,在基底直接进行实时图形化掩蔽,可精确地进行图形化金属沉积;采用牺牲金属材料作为加工件的支撑材料,制备任意三维金属结构;采用单层加工的平坦化处理,不需要考虑电化学沉积的不均匀性,能有效地提高加工精度;实时图形化屏蔽、牺牲金属材料为支撑、单层平坦化处理这三个优势技术进行融合,实现精密三维金属结构的一体化加工,可以大幅度提高微纳三维金属结构的制造精度和可靠性。这种一体化制备方法可以广泛应用于三维金属结构的微纳加工领域。[0036]为了解决上述的技术问题,本发明实施例提供了一种微纳金属三维结构的加工仪器,如图1所示,包括:本体10,该本体10包括容置腔;在本体10一端设置原料及靶材装配模块40,该原料及靶材装配模块贯穿该容置腔内外,用于提供原料及靶材;在本体10底端设置制备金属结构层模块,该制备金属结构层模块具体包括:光敏材料形成模块、固化处理模块102、去除模块103、第一金属形成模块104、第二金属形成模块105,该制备金属结构层模块用于形成n层金属结构层,每层金属结构层具体包括图形化的第一金属层和第二金属层,该第一金属层与第二金属层的材料不同;还包括:牺牲金属释放模块,该牺牲金属释放模块,位于该容置腔的底端且位于制备金属结构层模块后方,用于去除每层金属解耦层中的第一金属层或第二金属层,获得微纳金属三维结构。[0037]其中,该制备金属结构层模块中的光敏材料形成模块、固化处理模块102、去除模块103、第一金属形成模块104、第二金属形成模块105均依次排列布局。进而在进行加工过程中,能够快速进入每个模块对应的加工过程,提高了加工效率。[0038]在具体的实施方式中,该本体10的容置腔顶端具体为移动面20,该移动面20两端连接可驱动的移动件201,该移动面20上设置有移动轨道202,容置腔内与该移动件201相对应的两侧面上均设置有横向轨道和纵向轨道,该横向轨道和纵向轨道用于供移动件201移动,以使该移动件201在驱动力作用下带动该移动面20上下或前后移动。其中,该移动件201具体可以是滑轮等等。[0039]还包括:轨道卡扣203,轨道卡扣203一端连接移动轨道202,另一端连接夹具卡盘204。其中,该轨道卡扣203一端位于该移动轨道202上,可以随着移动面20的移动而移动,而且,该轨道卡扣203还可以相对于移动轨道202滑动实现进一步可移动的调节,同时位于轨道卡扣203另一端的夹具卡盘204也随着移动。该夹具卡盘204具体用于夹持待加工的维纳金属三维结构,进而实现在加工过程中将该待加工的维纳金属三维结构精确调整移动至对应的加工模块处,实现加工的一体化,加工效率和可靠性也得到提高。[0040]比如,在形成每层金属结构层时,通过驱动控制移动件201,使得移动面20随着移动件201的移动而移动,同时,在轨道卡扣203相对于移动轨道202移动时,使得轨道卡扣203另一端的夹具卡盘204所夹持的待加工的微纳金属三维结构也随着移动,使得该待加工的微纳金属三维结构可移动至对应的加工模块处,通过进一步地调整对准加工模块的精度,因此,提高了加工精度。[0041]具体地,在形成每层金属结构层时,可将待加工的微纳金属三维结构依次移动至光敏材料形成模块、固化处理模块102、去除模块103、第一金属形成模块104、第二金属形成模块105。[0042]首先通过该原料及靶材装配模块,获得基底材料。[0043]然后,通过光敏材料形成模块在基底上形成光敏材料层。该光敏材料形成模块具体包括光敏材料旋涂模块101和在光敏材料旋涂模块101周围设置有光敏材料输出装置301,该光敏材料输出装置301用于提供光敏材料,进而该光敏材料输出装置301与光敏材料形成模块配合使用,在基底上形成光敏材料层。其中,该光敏材料旋涂模块101具体为均胶机,该基底具体采用硅衬底等。[0044]接着,通过固化处理模块102对该光敏材料层的预设区域进行固化处理,形成图形化掩蔽,该固化处理模块102具体为激光直写模块,或者紫外光刻模块。[0045]再然后,通过去除模块103对未经固化处理的光敏材料层进行去除。[0046]接着再通过第一金属形成模块104在去除未经固化处理的光敏材料层的区域形成第一金属层,具体是通过该第一金属形成模块104以及原料及靶材装配模块提供的靶材配合使用,使得在去除未经固化处理的光敏材料层的区域沉积第一金属层。[0047]该第一金属形成模块104在沉积第一金属层时采用的是电化学沉积方法,根据不同沉积材料,采用合理配比的电镀液;还可以根据材料特性和沉积厚度,调整电压、电流、温度、时间、ph值等工艺参数,从而进行电化学沉积。[0048]然后再通过去除模块103对固化的光敏材料进行去除,使得沉积在该固化的光敏材料上的第一金属层也去除,仅保留位于基底上的第一金属层。此时的去除模块103所采用的去除试剂与之前采用去除模块103去除未经固化处理的光敏材料不同。[0049]该制备金属结构层模块还包括清洗模块107和气体吹扫装置108,通过清洗模块107对去除该固化的光敏材料层的区域的残留物进行清洗,该清洗方法采用的是离子水、酒精、丙酮、异丙醇等单一或者混合溶剂进行清洗。该气体吹扫装置设置在清洗模块后方,在清洗完之后,通过该气体吹扫装置108对清洗溶剂进行吹干。这里的后方具体是沿着移动轨道的方向上经过的先后顺序定义的后方。[0050]接着,通过第二金属形成模块105,具体地,先将待加工的微纳金属三维结构移动至原料及靶材装配模块40处,由该原料及靶材装配模块40提供第二金属材料,然后,再将该待加工的微纳金属三维结构移动至第二金属形成模块105,该第二金属形成模块105将该第二金属材料沉积在该去除了固化的光敏材料区域,从而形成第二金属层。[0051]具体地,在该第二金属形成模块105在沉积第一金属层时采用的是电化学沉积方法与上述方法类似。[0052]该制备金属结构层模块还包括:平坦化处理模块109,该平坦化处理模块108用于对形成的每层金属结构层进行平坦化处理。该平坦化处理模块采用多轴数控加工技术,逐层完成机械物理摩擦来实现研磨与抛光,例如采用金刚石研磨和碳化硅研磨,也可采用非机械加工的方法进行平坦化处理,例如电火花加工方法,也可采用混合加工的方法进行平坦化处理,例如,在磨粒中添加辅食溶剂的方法来实现化学机械研磨与抛光。[0053]在按照上述方式形成一层金属结构层之后,按照同样的方法形成其他n-1层金属结构层。[0054]在形成n层金属结构层之后,通过该牺牲金属释放模块实现对每层金属结构层中的第一金属层或第二金属层,该牺牲金属释放模块位于容置腔的底端且位于制备金属结构层模块后方,其中,该牺牲金属释放模块具体包括:牺牲释放溶液输出装置110,用于提供牺牲释放溶液;牺牲金属释放装置106,用于基于该牺牲释放溶液对每层金属结构层中的第一金属层或第二金属层进行去除。[0055]其中,该牺牲金属释放装置106设置在容置腔底端,用于去除每层金属结构层中的第一金属层或第二金属层,获得微纳金属三维结构。牺牲释放溶液输出装置110设置在该牺牲金属释放装置106周围。[0056]其中,该第一金属层的材料与第二金属层的材料不同,在第一金属层为结构金属材料时,该第二金属层为牺牲金属材料,该牺牲金属释放模块对该第二金属层进行去除;在该第一金属层为牺牲金属材料时,该第二金属层为结构金属材料,该牺牲金属释放模块对该第一金属层进行去除。[0057]在对牺牲金属结构被释放之后,再将该待加工的微纳金属三维结构通过控制驱动装置移动至清洗模块107,该清洗模块107对去除了牺牲金属结构的区域进行清洗,从而去除残留物,然后,再移动至气体吹扫装置108处,吹干该清洗溶剂。[0058]该加工仪器还包括成品件输出模块111,设置在容置腔上与原料及靶材装置模块40相对的另一端,该成品件输出模块111贯穿该容置腔内外,用于输出获得的微纳金属三维结构。[0059]本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:[0060]本发明提供的一种微纳金属三维结构的加工仪器,其中包括本体,该本体包括容置腔,设置在本体一端的原料及靶材装配模块,该原料及靶材装配模块贯穿该容置腔内外,用于提供原料以及靶材,位于该容置腔底端的制备金属结构层模块,其中,该制备金属结构层模块包括依次排列的光敏材料形成模块、固化处理模块、去除模块、第一金属形成模块、第二金属形成模块,该智能金属结构层模块用于形成n层金属结构层,每层金属结构层具体包括图形化的第一金属层和第二金属层,该第一金属层与第二金属层的材料不同;还包括,牺牲金属释放模块,位于容置腔的底端且位于制备金属结构层模块后方,用于去除每层金属结构层中的第一金属层或第二金属层,获得微纳金属三维结构,进而使得该微纳金属三维结构一体化加工,可以大幅度提高微纳三维金属结构的制备效率,更提高了加工的可靠性。[0061]尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。[0062]显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122367.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

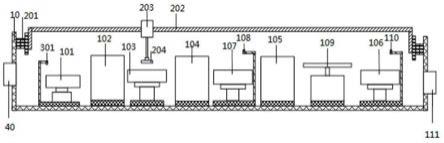

返回列表