石墨烯材料-金属纳米复合材料及其制备和使用方法

- 国知局

- 2024-07-27 12:36:01

石墨烯材料‑金属纳米复合材料及其制备和使用方法1.相关申请的交叉引用2.本申请要求于2018年8月30日提交的美国临时申请第62/725,154号的优先权,其公开内容通过引用合并于此。技术领域3.本公开内容总体上涉及纳米复合材料。更具体地,本公开内容总体上涉及石墨烯‑金属纳米复合材料。背景技术:4.随着对设备小型化和纳米制造的需求激增,微电子设备的尺寸持续减小。这种减小旨在满足对更高效率、便携性和多功能性的日益增长的需求。因此,用于输送所需电功率的金属线(铜、铝等)的尺寸已大幅减小。所产生的高电流密度要求微型设备具有在不击穿的情况下承载更大电流的能力。此外,金属导体的焦耳加热(欧姆加热或电阻加热)会产生较大的热通量。如果不及时消散,其会极大提高金属导体的温度和电阻率。这进一步降低了微电子器件的传输性能和寿命。需要具有高载流能力(安培容量)、电导率和热导率的新导体。5.上述挑战指导寻找能够在纳米级承载大量电流的新导体。这种导体还应消散尽可能多的额外热量,以将微型设备的温度保持在安全水平。此外,每种新一代微型设备都需要在不会显著增加制造成本的情况下超越其前身。另外,新导体的制造过程必须容易且易于规模化。6.最近,已报道了碳纳米管和铜复合材料具有高的载流能力以及改善的稳定性。然而,范德华(van der waals)诱导的高度纯化的金属碳纳米管的聚束显著降低了其导电和导热性能。这似乎是由于在通过电沉积方法的重叠纳米管之间存在较高的结电阻。7.基于前述,存在对改进的导体的持续且未满足的需求。技术实现要素:8.本公开内容提供了石墨烯‑金属纳米复合材料及其制备方法。本公开内容还提供了石墨烯‑金属纳米复合材料的用途。9.本公开内容提供了制备金属石墨烯纳米复合材料的方法。在特定的实施方案中,纳米复合材料可以表征为方法的产品(其中纳米复合材料通过本公开内容的方法生产)。在多种实例中,制备石墨烯材料‑金属纳米复合材料的方法包括在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层。方法可以使用预成型的金属纳米线。方法可以包括原位金属纳米线形成。分散体可以包含一种或多种添加剂。10.方法可以包括由一种或多种石墨烯材料‑金属纳米复合材料(例如,由一种或多种石墨烯材料‑金属纳米复合材料形成的粉末)形成油墨。油墨可用于形成石墨烯材料‑金属纳米复合材料的膜。可以使用多种涂覆或印刷工艺来形成膜。11.本公开内容提供了石墨烯材料‑金属纳米复合材料。在多种实例中,通过本公开内容的方法制备石墨烯材料‑金属纳米复合材料。石墨烯材料‑金属纳米复合材料包括金属芯和设置在金属芯的至少一部分表面或金属芯的全部表面上的一个或多个石墨烯材料层。石墨烯材料‑金属纳米复合材料可以具有多种形式。石墨烯材料‑金属纳米复合材料的形式的非限制性实例包括线、膜和块体(bulk)形式(例如,团块(pellet))。膜可以是自支撑膜或设置在基材上的膜(例如,在可印刷电子器件的情况下)。石墨烯材料‑金属纳米复合材料可以具有一种或多种期望特性。期望特性的非限制性实例包括电导率、热导率、散热性、击穿电流、机械性质(例如,杨氏模量)等、及其组合。12.本公开内容提供了使用本公开内容的石墨烯‑金属纳米复合材料的方法。在多种实例中,本公开内容的油墨用于例如通过印刷形成设备(例如,电气设备或电子设备)的组件。13.本公开内容提供了本公开内容的石墨烯‑金属纳米复合材料的用途。制品可包含本公开内容的一种或多种石墨烯材料‑金属复合材料。在多种实例中,制品包含一种或多种纳米复合材料。制品可以包括包含一种或多种石墨烯材料‑金属复合材料的一个或多个组件,所述组件可以是一个或多个无源组件(例如,导体、导线等及其组合)和/或一个或多个有源组件(例如,天线、继电器、开关引线、射频(rf)屏蔽等及其组合)。制品可以是电气设备。制品可以是电子设备。电气设备或电子设备可以包括包含一种或多种纳米复合材料的一个或多个组件。附图说明14.为了更全面地理解本公开内容的本质和目的,应当参考结合附图进行的以下详细描述。15.图1示出了石墨烯‑铜纳米复合材料的制造。(a)多种材料(包括传统金属、纳米碳和复合材料)的电导率相对于热导率的图。(b)压制石墨烯‑铜纳米复合材料制造步骤的示意图。(c)石墨烯‑铜膜的压力与厚度之间的关系;插图示出了所制备的膜。(d、e)分别为铜纳米线(cu nw)和石墨烯‑铜复合材料的扫描电子显微镜(sem)图像。插图分别示出了石墨烯纳米片的sem图像和石墨烯‑铜复合材料的横截面图像。(f)石墨烯‑铜复合材料的eds映射和tem图像。(g)煅烧后的所制备的cu nw和石墨烯‑铜纳米复合材料的xrd图。(h)cu nw和石墨烯‑铜纳米复合材料的载荷相对于位移的响应。(i、j)使用微力(100μn)的xpm对cu nw和石墨烯‑铜复合材料的杨氏模量映射。16.图2示出了石墨烯‑铜复合材料的电导率和热导率。(a)cu nw和石墨烯‑铜复合材料的击穿特性,示出了作为电流平方(i2)的函数绘制的电阻的相对变化。(b)测量前和后cu nw(上)和石墨烯‑铜复合材料(下)的sem图像。(c)铜纳米线和石墨烯‑铜复合材料的电导率随温度的变化,示出了石墨烯‑铜复合材料的温度不敏感特性。(d)同时在363k的加热板上加热的cu nw和石墨烯‑铜复合材料的热图像(上部图像);在4a的高电流密度下运行的cu nw(中间图像)和石墨烯‑铜复合材料(下部图像)的热图像,表明由于石墨烯的快速声子传输速率,复合材料具有较低温度。(e)cu nw和石墨烯‑铜复合材料的电流密度和时间依赖性温度变化。17.图3示出了多种因素对石墨烯‑铜复合材料的电导率的影响。(a)不同复合材料随温度的石墨烯浓度相对于电导率。每组条从左到右为石墨烯(2重量%)、石墨烯(1重量%)和石墨烯(4重量%)。(b)2重量%石墨烯‑铜复合材料的sem图像。(c)在不同加工条件下石墨烯‑铜复合材料的温度依赖性电导率。(d)未压制(上)和用剪切力压制工艺(下)的样品的sem图像。18.图4示出了机理分析。(a)在cu(111)表面顶部的石墨烯的示意性建模结构。(b)在cu(111)表面顶部的石墨烯的投影态密度(pdos)包括五层cu原子、一层石墨烯和厚度为的真空。(c‑d)石墨烯‑铜复合材料的电子‑声子耦合,其基于密度泛函微扰理论(dfpt)计算。19.图5示出了块状石墨烯‑铜复合材料的电导率。(a)所合成石墨烯‑铜复合材料的sem图像和照片。(b)块状石墨烯‑铜复合材料在不同烧结温度下的电导率。(c)石墨烯‑铜复合材料的温度相对于电导率。(d)所合成石墨烯‑铜复合材料和商品铜的电导率降低率。20.图6示出了示意图,其示出了用于高性能导体的高温(热压)金属/rgo复合材料的成本有效的制造过程。21.图7示出了cu‑g导体的初步结果。(a)cu‑g导体的扫描电子显微镜(sem)图像,(b和c)cu‑g的烧结和测试温度依赖性电导率,以及基于密度的推断电导率。22.图8示出了还原剂(三(三甲基硅烷基)硅烷)和反应时间在铜样品形貌控制中的作用。与多种还原剂反应以及在185℃下合成时间的铜样品的sem图像:(a)铜纳米粒子,0.62ml/8h;(b)与纳米线混合的铜纳米粒子,0.65ml/10h(h=小时);(c)铜纳米线成为最终产物的主要部分,0.68ml/12h。23.图9示出了没有进一步保护的水/空气界面处所合成油墨形成的膜的(a)低和(b)高sem图像,插图是所合成膜的图片。在此图片中仍可以看到典型的铜红((a)中的黑框中),说明所合成样品具有良好的成膜特性,并且即使在水中也是稳定的。24.图10示出了(a)未经煅烧和压制工艺的cu nw膜的sem图像;(b‑e)分别为在200℃、300℃、400℃和500℃的温度下在还原气氛(5%h2,95%n2)下煅烧30分钟的cu nw膜的sem图像;(e)不同cu nw膜的不同退火温度相对于电导率,表明400℃煅烧的样品展示出最高的电导率。因此,采用该温度对其他样品(cu nw和石墨烯‑铜复合材料)进行热处理。25.图11示出了对于cu nw和石墨烯‑铜复合材料,随温度从373k到423k的电导率变化,表明与纯cu nw相比,石墨烯‑cu复合材料的电导率高得多。26.图12示出了(a‑f)在水热反应器中不同时间(a.2小时,b.4小时,c.6小时,d.9小时,e.10.5小时,和f.16小时)制备的铜纳米线的sem图像。27.图13示出了十二烷酸(乙醇)处理之前(a)和之后(b)的铜薄膜导体。28.图14示出了通过直写(印刷)的铜‑镍油墨印刷电路。29.图15示出了不同浓度的乙酸处理时间对厚度为2μm的铜纳米线薄膜的电阻的影响。30.图16示出了不同浓度的十二烷酸(甲苯)的处理时间对厚度为2μm的铜纳米线薄膜的电阻变化的影响。31.图17示出了不同浓度的十二烷酸(乙醇)的处理时间对厚度为2μm的铜纳米线薄膜的电阻变化的影响。32.图18示出了厚度为4μm的铜‑镍纳米线薄膜的时间依赖性电阻(高温加速氧化测试)。33.图19示出了厚度为4μm的铜纳米线薄膜的时间依赖性电阻(高温加速氧化测试)。34.图20示出了在500℃下退火的铜‑石墨烯块状导体的电阻‑温度曲线。35.图21示出了在500℃下退火的铜‑石墨烯(源自多巴胺)的电阻‑温度曲线。36.图22示出了在1030℃下退火之前和之后的铜块状导体的电阻‑温度曲线。具体实施方式37.尽管将根据某些实施方案和实施例来描述所要求保护的主题,但是其他实施方案和实施例(包括未提供本文阐述的所有益处和特征的实施方案和实施例)也在本公开内容的范围内。在不脱离本公开内容的范围的情况下,可以进行多种结构、逻辑和工艺步骤的改变。38.在整个说明书中给出的每个数值范围都包括其上限值和下限值,以及落入该数值范围内的每个较窄的数值范围,如同这些较窄的数值范围均在本文明确记载一样,并且每个值都以下限值的十分之一的程度被包括在内。39.如本文所用,除非另有说明,否则术语“烷基”是指支链或非支链的饱和烃基。40.如本文所用,除非另有说明,否则术语“纳米线”包括纳米线、纳米棒及其组合。41.本公开内容提供了石墨烯‑金属纳米复合材料及其制备方法。本公开内容还提供了石墨烯‑金属纳米复合材料的用途。42.开发了石墨烯‑金属纳米复合材料,其可以是具有例如期望的电导率和热导率以及期望的载流安培容量的下一代金属导体。石墨烯‑cu复合材料在多个方面都优于传统的纯铜导体。与例如纯cu(例如,不具有石墨烯的铜纳米线)相比,该复合材料具有例如更好的热导率、散热性、击穿电流、机械性质或其组合。43.本公开内容尤其包括:i)可扩展的基于溶液的石墨烯‑cu复合材料油墨的生长,ii)通过我们的模板化生长和分子水平混合工艺在石墨烯和纳米结构cu之间的界面键合,以及iii)通过剪切辅助加工和固结的石墨烯‑cu复合材料的固结。未旨在受任何特定理论的束缚,我们的分子水平组织和界面键合工艺能够使石墨烯均匀地涂覆在cu纳米结构上,产生用于剪切辅助的膜加工和固结的复合材料油墨溶液。44.本公开内容提供了制备金属石墨烯纳米复合材料的方法。在特定的实施方案中,纳米复合材料可以表征为方法的产品(其中纳米复合材料通过本公开内容的方法生产)。45.对于本公开内容的所有方法,在多种实施方案中,金属可以是铜、铝或青铜。在适合于本公开内容的所有方法的一个实施方案中,石墨烯可以包括石墨烯纳米片。石墨烯纳米片可以是液体剥离的石墨烯纳米片。在本公开内容的所有方法的另一个实施方案中,石墨烯可以包括还原的氧化石墨烯或石墨烯氧化物。46.在多种实例中,制备石墨烯材料‑金属纳米复合材料的方法包括在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层。47.方法可以使用预成型的金属纳米线。金属纳米线的尺寸(例如直径)可以小于100nm(例如40–50nm),包括小于100nm的所有0.1nm值,和/或尺寸(例如长度)为1μm至1mm,包括其之间的所有0.1μm范围和值。金属纳米线可以通过本领域已知的方法来生产。例如,金属纳米线通过金属盐的水热还原形成,水热还原可以是基于水的水热还原。48.在使用预成型的金属纳米线的情况下,在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层可以包括形成金属纳米线和石墨烯材料和/或石墨烯前体材料的分散体。可以使用物理混合(例如,使用声处理,例如,诸如超声处理)来形成分散体。49.在多种实例中,制备石墨烯‑金属纳米复合材料的方法包括:a)将金属纳米线分散在溶液中;b)将石墨烯分散在溶液中;c)在超声处理下将步骤(a)的分散体添加到步骤(b)的分散体中以形成纳米复合材料;以及d)任选地,形成包含纳米复合材料的油墨。50.在适合于本公开内容的所有方法的某些实施方案中,可以将一个或多个将金属纳米线和/或石墨烯分散在溶液中的步骤替代为一个或多个获得溶液中的金属纳米线和/或石墨烯的步骤。51.可以使用多种金属纳米线。纳米线具有至少一个纳米级尺寸。可以使用金属纳米线的组合。金属纳米线的非限制性实例包括铜纳米线、铝纳米线、铜合金纳米线及其组合。52.方法可以包括原位金属纳米线形成。金属纳米线可以通过金属粉末或金属前体的反应原位形成。在原位形成预成型的金属纳米线的情况下,在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层可以包括形成金属纳米线和石墨烯材料和/或石墨烯前体材料的分散体。分散体还可包含一种或多种还原剂。可以使用物理混合(例如,使用声处理,例如,诸如超声处理)来形成分散体。53.在多种实例中,制备石墨烯‑金属复合材料的方法,所述方法包括将石墨烯和金属粉末分散在液体中,例如,诸如水、乙醇、甲苯中。在一个实施方案中,通过超声处理将石墨烯和金属粉末分散在液体中。在一个实施方案中,方法还包括收集复合材料。54.可以使用多种金属粉末。金属粉末的非限制性实例包括铜粉、铝粉、铜合金粉及其组合。合适的金属粉末可商购获得或可以通过本领域已知的方法制备。55.可以使用纳米尺寸的金属粉末和微米尺寸的金属粉末。在一个优选的实施方案中,金属粉末是纳米尺寸的。在一个实例中,使用直径为约4μm的铜粉。56.金属前体反应或分解(例如,热反应或热分解)以形成金属纳米线。可以使用多种金属前体。金属前体的非限制性实例包括铝前体粉末、铜前体粉末,以及任选地选自镍前体粉末、锰前体粉末、锌前体粉末及其组合的一种或多种粉末。金属前体可以是金属盐。金属盐(例如,铝、铜、镍、锰或锌盐)的非限制性实例包括金属氯化物、金属硝酸盐、金属硫酸盐及其组合。合适的金属前体是本领域已知的,并且可以商购获得,或者可以通过本领域已知的方法制备。57.分散体可包含一种或多种添加剂。未旨在受任何特定理论的束缚,认为添加剂改善了金属芯与石墨烯材料之间的相互作用和/或改善了可用作油墨(例如用于印刷的油墨)的分散体的流动性和/或粘性。通常,当使用石墨烯材料纳米复合材料形成油墨时,使用一种或多种添加剂。添加剂的非限制性实例包括水溶性伯胺(例如烷基胺,例如,诸如c10–c20烷基胺(十六烷基胺))。基于分散体的总重量,一种或多种添加剂可以以1至10重量%存在于分散体中。58.可以使用多种量的金属纳米线、金属前体和石墨烯材料。在多种实例中,金属纳米线和/或金属前体在分散体中的存在量为95至99重量%(基于金属纳米线或金属前体和石墨烯材料和/或石墨烯前体材料的总重量),包括其之间所有0.1重量%的值和范围,和/或石墨烯材料或石墨烯前体材料在分散体中的存在量为1至5重量%(基于金属纳米线和/或金属前体和石墨烯材料和/或石墨烯前体材料的总重量),包括其之间所有0.1重量%的值和范围。59.可以使用金属纳米线和/或金属前体的重量与石墨烯材料和/或石墨烯前体材料的重量的多种比率。在多种实例中,金属纳米线的重量与石墨烯材料和/或石墨烯前体材料的重量之比为95:5至99:1,包括其之间所有0.1比值和范围。60.可以使用多种石墨烯材料。可以使用石墨烯材料的组合。石墨烯材料的非限制性实例包括石墨烯、还原石墨烯、氧化石墨烯及其组合。石墨烯材料可以是剥离片。剥离片石墨烯材料的非限制性实例包括剥离的石墨烯片、剥离的还原石墨烯片、剥离的氧化石墨烯片及其组合。合适的石墨烯材料是本领域已知的,并且是可商购的,或者可以通过本领域已知的方法制备。61.石墨烯材料前体反应或分解(例如,热反应或热分解)以形成石墨烯材料。可以使用多种石墨烯材料前体。可以使用石墨烯材料前体的组合。石墨烯材料前体可以是有机小分子。石墨烯材料前体的非限制性实例包括多巴胺、苯胺等、及其组合。62.可以使用多种还原剂。还原剂的非限制性实例包括碳水化合物(例如,诸如糖类)及其组合。在一个实例中,还原剂是葡萄糖(例如,d‑葡萄糖)。还原剂的量足以还原金属前体并形成金属纳米线。63.可以使用可被称为分散剂或溶剂的多种液体来形成金属纳米线和/或石墨烯材料的分散体。在多种实例中,液体是水、有机液体或其组合,有机液体例如,诸如为c1至c6醇(例如,乙醇)。64.分散体可包含多种量的液体。在多种实例中,基于金属纳米线和/或金属前体和/或石墨烯材料和/或石墨烯前体材料的重量,分散体包含5至20重量%的液体。期望使用形成金属纳米线和/或金属前体和/或石墨烯材料和/或石墨烯前体材料的分散体或浆体的液体量。65.可以从石墨烯材料和金属纳米线的分散体中分离石墨烯材料‑金属纳米复合材料。合适的分离方法的实例是本领域已知的。在本公开内容所有方法的多种实施方案中,例如步骤(c)可以还包括收集纳米复合材料。66.方法可以包括由一种或多种石墨烯材料‑金属纳米复合材料(例如,由一种或多种石墨烯材料‑金属纳米复合材料形成的粉末)形成油墨。在多种实例中,所形成的石墨烯材料‑金属纳米复合材料的分散体是油墨。在本公开内容的所有方法的多种实施方案中,可以通过将纳米复合材料(其可能已单独收集)分散在液体例如甲苯中来形成油墨。67.在多种实例中,制备石墨烯‑金属纳米复合材料的方法,所述方法包括:a)将金属纳米线分散在溶液中;b)将石墨烯分散在溶液中;c)在超声处理下将步骤(a)的分散体添加到步骤(b)的分散体中以形成纳米复合材料;d)形成包含纳米复合材料的油墨;e)由油墨形成膜;以及f)任选地,将膜煅烧。68.一种或多种石墨烯材料‑纳米复合材料可以以油墨形式展开。油墨可以用于例如微电子制造。例如,其可以用于3d打印电路板、其他电路或电极。本公开内容涵盖使用本发明的油墨通过3d打印制造的所有产品。69.油墨可用于形成石墨烯材料‑金属纳米复合材料的膜。可以使用各种涂覆或印刷工艺来形成膜。膜可以例如通过涂覆(例如滴铸、浸铸、浸涂、喷涂、旋涂等)、印刷(例如喷墨印刷、丝网印刷等)、增材制造(例如,基于直写的增材制造等)等来形成。在多种实例中,方法还包括由包含一种或多种石墨烯材料‑金属纳米复合材料的油墨形成膜。70.石墨烯‑材料纳米复合材料(例如,线、膜或团块)中的金属纳米线可以对齐。“对齐”是指对齐的石墨烯‑材料纳米复合材料中个体金属芯的一部分与对齐的石墨烯‑材料纳米复合材料的最长尺寸平行对齐。在多种实例中,对齐的石墨烯‑材料纳米复合材料中个体金属芯的尺寸的60%或更多、70%或更多、或80%或更多在对齐的石墨烯‑材料纳米复合材料的尺寸的5度或更小、2度或更小、或1度或更小以内。任选地,方法(例如步骤(e))还可以包括以液体形式(例如通过液体流动)对齐纳米线。71.另外地或可替代地,方法(例如步骤(e))可以任选地还包括向膜施加剪切力。可以使用任何剪切力,例如滚动、滑动(水平)或竖直剪切力。在一个实施方案中,剪切力可以在室温下施加。在另一个实施方案中,剪切力可以是热压。在一个实施方案中,在约300至约1000℃的温度下进行热压。72.在各种实例中,剪切力可以在约3500kpa至约7000kpa的范围内,及其之间的所有范围和整数。在一些实施方案中,可以将剪切力施加5分钟至30分钟,及其之间的所有范围和整数。未旨在受任何特定理论的束缚,可以使用剪切力来对齐纳米线以及压实纳米线。73.在一个实施方案中,方法还包括向复合材料(其可能已收集)施加剪切力。74.在一个优选的实施方案中,剪切力包括热压。在一个实施方案中,在约300至约1000℃的温度下进行热压。在另一个实施方案中,可以在室温下施加剪切力。可以使用任何剪切力,例如滚动、滑动(水平)或竖直剪切力。75.在多种实施方案中,剪切力可以在约3500kpa至约7000kpa的范围内,及其之间的所有范围和整数。在一些实施方案中,可以将剪切力施加5分钟至30分钟,及其之间的所有范围和整数。76.在某些实施方案中,可以在施加剪切力之后进行挤压。在一个实施方案中,挤压在室温下进行。在一个优选的实施方案中,挤压是剪切辅助加工和挤压(shape)。在另一个实施方案中,挤压是等通道转角挤压(equal channel angular extrusion,ecae)。在一个优选的实施方案中,挤压是在将石墨烯和金属粉末超声分散在液体中之后对收集的复合材料进行热压之后。挤压可用于制造例如导线或电缆。导线可以用于例如缠绕马达的金属。用本发明的纳米复合材料制成的导线、电缆等在本公开内容的范围内。77.可以使用石墨烯材料‑金属纳米复合材料或石墨烯材料‑金属纳米复合材料的组合来形成团块。可以通过压缩一种或多种可以处于粉末形式的石墨烯材料‑金属纳米复合材料来形成团块。在多种实例中,通过在静水压力(例如20吨)下压制一种或多种可以处于粉末形式和/或在模具中的石墨烯材料‑金属纳米复合材料来形成团块。方法可以包括形成石墨烯材料‑金属纳米复合材料或石墨烯材料‑金属纳米复合材料的组合的团块。78.可以使用石墨烯材料‑金属纳米复合材料或石墨烯材料‑金属纳米复合材料的组合来形成线。线可以由多根单独的线形成(包含多根单独的线)。方法可以包括由团块形成线,所述团块由石墨烯材料‑金属纳米复合材料或石墨烯材料‑金属纳米复合材料的组合形成。在多种实例中,通过挤压一个或多个团块来形成线。合适的挤压方法是本领域已知的。79.可以煅烧石墨烯材料金属纳米复合材料。在一个实施方案中,煅烧可在约625至约1110k的温度下进行。在一个实施方案中,煅烧可进行约30分钟至约2小时的持续时间。在一个特定的实施方案中,煅烧可在任何惰性气体如ar或通过n2平衡的5%h2下进行。80.本公开内容提供了石墨烯材料‑金属纳米复合材料。在多种实例中,通过本公开内容的方法制备石墨烯材料‑金属纳米复合材料。在多种实例中,与纯金属(例如,不具有一个或多个石墨烯材料层的金属纳米线)相比,石墨烯‑金属纳米复合材料具有一种或多种改善的性质。81.石墨烯材料‑金属纳米复合材料包括金属芯和设置在金属芯的至少一部分表面或金属芯的全部表面上的一个或多个石墨烯材料层。所述层是至少部分连续的或完全连续的。在一个实例中,一个或多个石墨烯材料层不在金属芯上生长(例如,通过诸如化学气相沉积、原子层沉积等工艺)。82.层可以具有多种厚度。个体层可以具有一致的厚度或在层的各个区域中变化的厚度。石墨烯材料层可以是壳。壳是至少部分连续的或完全连续的。石墨烯材料层可以包括石墨烯的1至2个层或具有2nm或更小的厚度。83.可以使用多种金属芯。金属芯可以是金属纳米线。金属芯的尺寸(例如直径)可以小于100nm(例如40–50nm),包括小于100nm的所有0.1nm值,和/或尺寸(例如长度)为1μm至1mm,包括其之间的所有0.1μm范围和值。可以使用金属芯的组合。金属芯的非限制性实例包括包含铜、铝、铜合金(例如,青铜、铜‑镍合金等)或其组合的芯。在一个实例中,铜‑镍合金包含2–12重量%的镍(基于合金的总重量),包括及其之间所有0.1重量%的值和范围。84.可以使用多种石墨烯材料。可以使用石墨烯材料的组合。石墨烯材料的非限制性实例包括石墨烯、还原石墨烯、氧化石墨烯及其组合。85.石墨烯材料‑金属纳米复合材料可以具有多种形式。石墨烯材料‑金属纳米复合材料形式的非限制性实例包括线、膜和块体形式(例如,团块)。膜可以是自支撑膜或设置在基材上的膜(例如,在可印刷电子器件的情况下)。在多种实例中,线的垂直于线的长轴的尺寸(例如,直径)为1微米至1cm(例如1至10微米和1微米至10mm,以及100微米至1cm),包括其之间的所有1微米值和范围。在多种实例中,膜的垂直于膜的最长尺寸的尺寸(例如厚度)为100nm至100微米(例如100nm至50微米),包括其之间的所有1nm值和范围。线可以包含多根线。86.石墨烯材料‑金属纳米复合材料可具有一种或多种期望性质。期望性质的非限制性实例包括电导率、热导率、散热性、击穿电流、机械性质(例如,杨氏模量)等、及其组合。在多种实例中,石墨烯‑材料纳米复合材料表现出:电导率为4×106至5.5×106s/cm,击穿电流为金属纳米线(无石墨烯材料层)的击穿电流的至少10倍、25倍、50倍、75倍或100倍,杨氏模量为金属纳米线(无石墨烯材料层)的杨氏模量的至少2倍或5倍、或其组合。在多种实例中,纳米复合材料的电导率在150℃的温度下降低10%或更少或5%或更少。87.本公开内容提供了使用本公开内容的石墨烯‑金属纳米复合材料的方法。在多种实例中,本公开内容的油墨用于例如通过印刷形成设备(例如,电气设备或电子设备)的组件。88.在一个实例中,形成电子设备的导电元件的方法包括:使用本公开内容的油墨形成电子设备的导电元件;以及使电子设备的元件与有机酸水溶液或有机溶剂酸溶液接触。未旨在受任何特定理论的束缚,认为酸水溶液或有机溶剂酸溶液去除了一种或多种可以是添加剂的绝缘材料的至少一部分或全部。电子设备的导电元件可以通过本文所述的印刷方法形成。89.可以使用多种有机酸水溶液。有机酸水溶液包含水和一种或多种有机酸。有机酸的非限制性实例包括烷基羧酸(例如,c1–c5烷基羧酸,例如,诸如乙酸等)。90.可以使用多种有机溶剂酸溶液。有机溶剂酸溶液包含一种或多种醇和一种或多种有机酸。醇的非限制性实例包括c1–c5醇(例如,乙醇等、及其组合)。有机酸的非限制性实例包括烷基羧酸(例如,c6–c15烷基羧酸,例如,诸如十二烷酸等)。91.本公开内容提供了本公开内容的石墨烯‑金属纳米复合材料的用途。制品可包含本公开内容的一种或多种石墨烯材料‑金属复合材料。92.在多种实例中,制品包含一种或多种纳米复合材料。制品可以包括包含一种或多种石墨烯材料‑金属复合材料的一个或多个组件,所述组件可以是一个或多个无源组件(例如,导体、导线等及其组合)和/或一个或多个有源组件(例如,天线、继电器、开关引线、rf屏蔽等及其组合)。93.制品可以是电气设备。电气设备的非限制性示例包括电动机、发电机、变压器、开关调节器、转换器、逆变器、充电电路、放电电路、pcl控制设备、传输和分配单元(其可以是高压传输或分配单元)、断路器等。94.制品可以是电子设备。电子设备的非限制性示例包括消费电子设备(例如,计算机、蜂窝电话等)、家用电器设备(例如,电视、洗衣机、烘干机等)、太阳能电池、传感器设备(例如,无线传感器设备)、控制设备、放大器、衰减器、物联网(iot)设备、音频设备、rfid设备、照明设备等。95.电气设备或电子设备可以包括包含一种或多种纳米复合材料的一个或多个组件。组件的非限制性示例包括天线、触点、导体、继电器、开关引线、rf屏蔽等。96.本文公开的多种实施方案和实施例中描述的方法的步骤足以执行本公开内容的方法。因此,在一个实施方案中,方法基本上由本文公开的方法的步骤的组合组成。在另一个实施方案中,方法由这样的步骤组成。97.以下陈述描述了本公开内容的石墨烯材料复合材料、其制备方法及其用途的多种非限制性实例:98.陈述1.本公开内容的制备石墨烯材料‑金属纳米复合材料的方法(例如,方法包括在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层;和任选地,煅烧包含石墨烯前体材料层的金属纳米线,其中形成了石墨烯材料‑金属纳米复合材料)。99.陈述2.根据陈述1所述的方法,其中在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层包括形成金属纳米线和石墨烯材料和/或石墨烯前体材料的分散体。100.陈述3.根据陈述2所述的方法,其中形成金属纳米线和石墨烯材料和/或石墨烯前体材料的分散体包括将金属纳米线分散在分散剂中;将石墨烯材料或石墨烯前体材料分散在分散剂中,和将金属纳米线分散体添加到石墨烯材料或石墨烯前体材料分散体中。101.陈述4.根据陈述2或3所述的方法,其中所述金属纳米线以95至99重量%(基于金属纳米线和石墨烯材料和/或石墨烯前体材料的总重量)存在于所述分散体中。102.陈述5.根据陈述2至4中任一项所述的方法,其中所述石墨烯材料或石墨烯前体材料以1至5重量%(基于金属纳米线和石墨烯材料和/或石墨烯前体材料的总重量)存在于所述分散体中。103.陈述6.根据陈述2至5中任一项所述的方法,其中所述分散体的所述分散剂是水、c1至c6醇或其组合。104.陈述7.根据陈述2至6中任一项所述的方法,其中金属纳米线的重量与石墨烯材料和/或石墨烯前体材料的重量之比为95:5至99:1。105.陈述8.根据陈述2至7中任一项所述的方法,其中所述金属纳米线选自铜纳米线、铝纳米线、铜合金线及其组合。106.陈述9.根据前述陈述中任一项所述的方法,其中在金属纳米线的至少一部分表面或全部表面上形成石墨烯材料和/或石墨烯前体材料层包括:形成金属粉末或金属前体和石墨烯材料和/或石墨烯前体材料的分散体。107.陈述10.根据陈述9所述的方法,其中形成所述分散体包括将所述金属粉末或所述金属前体分散在分散剂中,和将所述石墨烯材料和/或石墨烯前体材料分散在分散剂中。108.陈述11.根据陈述9或10所述的方法,其中分散体还包含一种或多种水溶性伯胺。109.陈述12.根据陈述9至11中任一项所述的方法,其中所述金属粉末是纳米粉末。110.陈述13.根据陈述9至12中任一项所述的方法,其中所述金属粉末是铜粉、铝粉、铜合金粉或其组合。111.陈述14.根据陈述9至13中任一项所述的方法,其中所述金属前体是铝前体粉末或铜前体粉末,并且任选地,一种或多种粉末选自镍前体粉末、锰前体粉末、锌前体粉末及其组合。112.陈述15.根据陈述9至15中任一项所述的方法,其中所述金属粉末或金属前体以95至99重量%(基于金属粉末或金属前体和石墨烯材料的总重量)存在于所述分散体中。113.陈述16.根据陈述9至15中任一项所述的方法,其中所述石墨烯材料以1至5重量%(基于金属粉末或金属前体和石墨烯材料的总重量)存在于所述分散体中。114.陈述17.根据陈述9至16中任一项所述的方法,其中金属粉末或金属前体的重量与石墨烯材料的重量之比为95:5至99:1。115.陈述18.根据陈述9至17中任一项所述的方法,其中分散剂是水、c1至c6醇或其组合。116.陈述19.根据前述陈述中任一项所述的方法,其还包括从所述分散体中分离所述纳米复合材料。117.陈述20.根据前述陈述中任一项所述的方法,其中所述石墨烯材料是石墨烯、还原石墨烯、氧化石墨烯或其组合。118.陈述21.根据前述陈述中任一项所述的方法,其中所述石墨烯材料是剥离的石墨烯片、剥离的还原石墨烯片或剥离的氧化石墨烯片。119.陈述22.根据前述陈述中任一项所述的方法,其中所述石墨烯前体材料是小分子。120.陈述23.根据前述陈述中任一项所述的方法,其还包括形成包含所述纳米复合材料的油墨。121.陈述24.根据陈述23所述的方法,其还包括使用所述油墨形成膜。122.陈述25.根据陈述24所述的方法,其中所述膜通过涂覆、印刷或增材制造形成。123.陈述26.根据前述陈述中任一项所述的方法,其还包括对齐所述金属纳米线。124.陈述27.根据陈述26所述的方法,其中所述对齐包括向所述膜施加剪切力。125.陈述28.根据陈述27所述的方法,其中所述剪切力为3500至7000kpa。126.陈述29.根据前述陈述中任一项所述的方法,其还包括煅烧所述纳米复合材料。127.陈述30.根据陈述20至29中任一项所述的方法,其中所述煅烧在625至1110k的温度下进行。128.陈述31.根据前述陈述中任一项所述的方法,其还包括形成包含所述纳米复合材料的团块。129.陈述32.根据陈述31所述的方法,其还包括由所述团块形成线。130.陈述33.根据陈述32所述的方法,其中形成所述线包括挤压所述团块。131.陈述34.本公开内容的复合材料(例如,纳米复合材料包括金属芯和设置在所述金属芯的至少一部分表面上或所述金属芯的全部表面上的石墨烯材料层),其可以通过本公开内容的方法(例如,陈述1至33中的任一项所述的方法)来制备。132.陈述35.根据陈述34所述的纳米复合材料,其中所述金属芯包含铜、铝、铜合金或其组合。133.陈述36.根据陈述34或35所述的纳米复合材料,其中所述石墨烯材料是石墨烯、还原石墨烯、氧化石墨烯或其组合。134.陈述37.根据陈述34至36中任一项所述的纳米复合材料,其中所述石墨烯材料层包括石墨烯材料的1至2个层。135.陈述38.根据陈述34至37中任一项所述的纳米复合材料,其中所述石墨烯材料层的厚度为2nm或更小。136.陈述39.根据陈述34至38中任一项所述的纳米复合材料,其中所述石墨烯材料层是至少部分连续或完全连续的。137.陈述40.根据陈述34至39中任一项所述的纳米复合材料,其中所述石墨烯材料层是壳,并且所述壳是至少部分连续或完全连续的。138.陈述41.根据陈述34至40中任一项所述的纳米复合材料,其中所述纳米复合材料是线、膜或团块。139.陈述42.根据陈述34至41中任一项所述的纳米复合材料,其中所述纳米复合材料表现出以下各项中的一种或多种:电导率为4×106至5.5×106s/cm;击穿电流为所述金属纳米线(无石墨烯材料层)的击穿电流的至少10倍、25倍、50倍、75倍或100倍;或杨氏模量为所述金属纳米线(无石墨烯材料层)的杨氏模量的至少2倍或5倍。140.陈述43.一种形成本公开内容的制品(例如,本公开内容的电气设备或电子设备)的导电元件的方法(例如,方法包括使用包含一种或多种本公开内容的纳米复合材料(例如,一种或多种根据陈述34至42中任一项所述的纳米复合材料)的油墨形成电子设备的导电元件;以及使所述电子设备的所述元件与有机酸水溶液或有机溶剂酸溶液接触)。141.陈述44.根据陈述43所述的方法,其中所述有机酸水溶液包含有机酸和水。142.陈述45.根据陈述43或44所述的方法,其中所述有机溶剂酸溶液包含有机酸和c1–c5醇。143.陈述46.一种本公开内容的制品(例如制品包含一种或多种本公开内容的纳米复合材料(例如,一种或多种根据陈述34至42中任一项所述的纳米复合材料))。144.陈述47.根据陈述46所述的制品,其中所述制品是电气设备。145.陈述48.根据陈述46或47所述的制品,其中所述电气设备是电动机、发电机、变压器、开关调节器、转换器、逆变器、充电电路、放电电路、pcl控制设备、传输单元、分配单元、电池设备或电池电源管理设备。146.陈述49.根据陈述46至48中任一项所述的制品,其中所述制品是电子设备。147.陈述50.根据陈述49所述的制品,其中所述电子设备是消费电子设备消费电子设备或家用电器设备、太阳能电池、无线传感器设备、控制设备、放大器、衰减器、物联网(iot)设备、电池设备、电池充电设备、电池电源管理设备、音频设备、rfid设备或照明设备。148.陈述51.根据陈述46至50中任一项所述的制品,其中电气设备或电子设备的一个或多个组件包含一种或多种纳米复合材料。149.陈述52.根据陈述51所述的制品,其中所述组件是天线、触点、导体、继电器、开关引线或射频(rf)屏蔽。150.提出以下实施例以说明本公开内容。其无意于在任何方面进行限制。151.实施例1152.该实施例提供了对本公开内容的金属纳米复合材料、其制备方法及其表征的描述。153.我们制造了石墨烯和铜的复合材料,其在两种成分之间具有干净的界面,从而使它们协同地整合在一起(图1b)。其组合了石墨烯(高热导率和高载流)和铜(高电导率)的独特特性。石墨烯是碳的同素异形体,是环境友好的。其表现出2,000‑4,000w m‑1k‑1的声子诱导热导率,并证明108a cm‑2的高载流安培容量。其安培容量比传统金属导体(例如cu~106a cm‑2)高100倍。单独石墨烯由于其有限的自由电子密度而并不能替代电路中的金属导体。石墨烯在室温下具有至多28μm的较大平均自由程,为铜的约700倍。铜具有相对较小的平均自由程(rt下~0.04μm)和电子诱导热导率。相对于石墨烯,这导致低得多的热导率。但是,铜具有较高的电导率和相当好的延展性。我们整合了声子占优的石墨烯和电子占优的铜,以产生具有更好热管理的导电高载流金属复合材料。图1a示出了金属和纳米碳材料的电导率和热导率。154.我们的可扩展石墨烯‑铜导体(石墨烯‑cu,图1a)在很宽的温度范围内表现出高电导率和热导率以及高载流能力(安培容量)。我们的溶液加工的石墨烯‑cu复合材料展示出在363k下3.1×105s cm‑1(293k下3.67×105s cm‑1)的电导率和1.06a2的击穿电流。这些性质分别比纯cu高63%和39%。此外,基于第一性原理的石墨烯‑cu复合材料载流子传输行为的模拟表明,在费米能级表面铜原子的态密度有效提高。在石墨烯‑cu复合材料体系中,电子与声子之间的相互作用有效降低。未旨在受任何特定理论的束缚,我们认为,这种机理相对于传统导体(例如cu)改善了复合材料导体的热导率。即使在高温下激活了声子模式,石墨烯渗滤网络也会有效地降低铜‑石墨烯复合材料中的电子‑声子耦合。复合材料膜表现出高密度和优选的cu纳米线对齐,以及取决于油墨浓度和施加压力的受控膜厚度膜(1.2μm~4.1μm,图1c)。155.通过可扩展且通用的溶液加工来生长石墨烯‑铜金属导体。该制造程序开始于产生液相剥离的石墨烯纳米片。然后将石墨烯片与cu纳米线混合,以产生通过超声包裹工艺促进的致密的石墨烯‑cu溶液油墨。在超声处理过程中,铜纳米线表面的配体分散在非极性溶剂中。随后,其促进了将石墨烯纳米片包裹到cu纳米线上,从而形成了芯‑壳型纳米结构。cu纳米线的形貌由还原剂的量和反应时间控制(图8)。所合成油墨在水/空气界面处形成了空气稳定的膜(图9)。156.结构。未旨在受任何特定理论的束缚,图1d和1e支持我们的假设,即石墨烯薄片(图1d的插图)包裹在铜纳米线周围。这些图示出了在与石墨烯混合之前和之后的铜纳米线的扫描电子显微镜(sem)图像中的差异。这一结果进一步在透射电子显微镜(tem)图像中证实,其中在两种材料之间示出了清晰的界面。这些图像还示出cu nw表面上的薄涂层(~2nm)(图1f)。所获得的复合材料的能量色散x射线光谱(eds)映射(图1f)证实了壳由碳构成,这意味着存在石墨烯。x射线衍射(xrd)图证实了煅烧后石墨烯‑cu(111)复合材料和纯铜的形成(图1g)。157.性质。石墨烯‑cu纳米复合材料的机械性质(杨氏模量和硬度)对于稳健的技术应用是重要的。石墨烯的杨氏模量(~1tpa)增强了复合材料。石墨烯‑cu膜的纳米压痕表明,整个膜上复合材料的杨氏模量为约55.40gpa。这远高于所生长的铜(1.33gpa,图1h)。整个膜上的纳米压痕映射验证了整个石墨烯‑cu复合材料膜上杨氏模量的均匀和显著增加(图1i‑1j,分别为cu和石墨烯‑cu)。石墨烯的优异拉伸强度(~130gpa)也增强了复合材料。158.石墨烯‑cu复合材料的电导率也很重要。使用四点探针测量方案分析了纳米复合材料的击穿电流和温度依赖性电导率。结果示出了两个样品中的线性相对电阻变化(图2a)。电阻突然增加表示击穿电流。图2a表明,石墨烯‑铜复合材料表现出比纯cu nw更大的击穿电流。石墨烯‑cu复合材料的击穿电流维持比纯cu高39%。这证明石墨烯壳显著提高了cu的安培容量。在相同的测试条件下(293k至423k)对选择的cu nw和石墨烯‑cu复合材料(图10)进行了表征。如图2c所示,石墨烯‑cu复合材料表现出与纯cu(5.3×105s cm‑1)相当并且比纯石墨烯(~102s cm‑1)大三倍的电导率(293k下为3.6×105s cm‑1)。石墨烯的存在能够使复合材料在较高温度(363k)下保持89%的室温电导率。相比之下,在相同条件下,纯铜仅保持34%的电导率。随着温度升高至423k,石墨烯‑cu复合材料的电导率比cu的更高(4.3倍)(图11)。159.在高载流安培容量测量之前和之后的sem图像表明,石墨烯有助于石墨烯‑cu复合材料的结构保留。图2b证明,与纯cu膜相反,石墨烯‑cu复合材料在高载流安培容量测量之后保持了其大部分的线状结构。这种结构稳定性可以帮助提高使用寿命并延长微型设备的性能。160.在微型设备中要考虑的一种重要特征是其电路的散热能力。因此,我们分析了由热感相机捕获的图像和热电图。图2d的上部图像示出了在温度为363k的加热板上的石墨烯‑cu和cu导体的热图像。我们使用涂有矩形银(ag)电极的典型膜进行四点探针测试,如该图像的插图所示。在热成像之前,我们将两个样品保持在热平衡。对于石墨烯‑cu膜,我们观察到银区域表现出比其余区域更高的温度,而测得的石墨烯‑cu膜区域的温度为约318k。相比之下,cu导体显示出比矩形ag区域更高的温度。石墨烯的高发射率和热辐射使石墨烯‑cu看起来更凉。这说明石墨烯有利于声子传输。此外,使石墨烯‑cu和cu膜经受4a的高电流密度。我们观察到在相同电流密度下,石墨烯‑cu(~308k)导体表现出比cu导体(~338k)的温度低得多的温度(图2d的中间和下部图像)。为了更深入地了解这种差异,图2e中绘制了cu和石墨烯‑cu相对于时间的温度变化。如图所示,在1a下,看到cu中比复合材料中明显更快的温度升高速率。此外,在4.5a下,纯cu的温度达到~347k。然而,在相同条件下,复合材料达到316k(比cu低30k以上)。另外,石墨烯‑cu和cu膜的热扩散速率显示出相似的趋势。与cu导体相比时,石墨烯‑cu导体显示出更快的温度下降(更大的δt/δt的绝对值)。161.所有这些结果证实,在较宽的温度范围内,石墨烯‑cu复合材料导体具有比cu更大的载流能力、更高的电导率、更高的热导率和更好的散热性。162.此外,我们改变了复合材料中石墨烯的重量%,以研究其对温度依赖性电导率的影响。图3a表明,2重量%(363k下的电导率为3.1×105s cm‑1)是基体中石墨烯的最佳量,以补充复合材料的温度依赖性电导率。在石墨烯‑cu复合材料中产生了渗滤网络(图3b)。相比之下,含有1重量%石墨烯的cu在363k下表现出较低的电导率1.4×105s cm‑1。在将石墨烯增加至4重量%之后,获得了293k下甚至较低的初始电导率0.52×105s cm‑1。然而,4重量%的石墨烯具有更好的温度稳定性(在363k下测量时为0.5×105s cm‑1)。我们选择具有2重量%石墨烯的cu复合材料作为用于进一步研究的原型实例。163.机械压制的影响。此外,我们分析了机械压制对2重量%石墨烯‑cu复合材料薄膜的热导率的影响。图3c示出在液压单轴压制和剪切力压制下石墨烯‑cu复合材料的温度依赖性电导率。在室温下施加50n的力10分钟。与未经压制的膜相比,经压制的膜在不同温度下表现出低得多的孔隙率(图3d)和高得多的电导率(对于压制和剪切力样品:在293k下高4.42和3.86倍)。更重要地,经压制的膜在293k时表现出更高的电导率(4.2×105s cm‑1)。尽管仍比未经压制的膜大,但电导率随温度升高到高于333k而下降。未旨在受任何特定理论的束缚,我们认为,剪切力在石墨烯‑cu线之间产生了有效的网状连接。未旨在受任何特定理论的束缚,我们提出膜中的电子和声子变得更容易传输,导致在升高的温度下更高的电导率。特别是对于在较高温度下的应用,优选实施方案是压制石墨烯‑cu膜。164.我们的经受热压的~82%致密的石墨烯‑cu复合材料的结果为293k下52×106s/m,和在373k下48×106s/m(图7b)。对于具有类似的温度依赖性行为的接近100%致密样品,石墨烯‑cu的电导率推断为423k下55×106s/m(纯cu导体在423k下的电导率为35×106s/m),如图7c推断的。165.连续剪切变形导致在室温下完全致密的各向异性结构。未旨在受任何特定理论的束缚,由于石墨烯的2d性质,在挤压过程中的剪切力促进了cu基体中的石墨烯对齐,以增强轴向电流传导率和周向热导率。可扩展且抗氧化的石墨烯是横向尺寸从微米扩大到毫米(远大于其他碳同素异形体)的2d碳单晶,其最大程度地消除了横向晶界。未旨在受任何特定理论的束缚,与石墨烯纳米片相互作用的纳米结构cu将采用石墨烯的原子间距,并且由于晶格匹配效应而将富(111)的晶体结构稍微扭曲,这将导致较低的电阻和焦耳加热。与现有的载流金属导体相比,这些复合材料可以在电导率和热导率以及安培容量方面实现数量级的提高。166.载流子传输行为。为了评估石墨烯‑cu复合材料的载流子传输行为及其与cu体系的区别,利用quantum espresso代码中实施的密度泛函理论的perdew‑burke‑ernzerhof广义梯度近似(pbe)的平面波实施进行第一性原理计算。对于石墨烯‑cu的情况,长程范德华相互作用包括非局部相关泛函(vdw‑df),与文献相比,其给出了石墨烯与cu表面之间的相似距离。cu(111)表面顶部的石墨烯的周期平板模型包括五层cu原子、一层石墨烯和厚度为的真空(图4a)。对结构进行优化,直到作用在原子上的力小于0.005ev/°a,并且应力小于0.01kbar。基于密度泛函微扰理论(dfpt)计算电子‑声子耦合。我们计算得出的cu的电子‑声子耦合常数为λ=0.158,与先前的结果相近。如图4b所示,对于石墨烯‑cu界面体系,有效提高了费米能级表面cu原子的态密度,这说明石墨烯‑cu复合材料体系的电子结构工程意义重大。更重要的是,我们的计算结果(图4c‑4d)表明,石墨烯‑cu界面体系的电子‑声子耦合常数接近0.085。该值比cu体系的值小得多。复合材料体系降低的电子‑声子耦合强度与较高温下电导率的改善是一致的。与cu相比,在复合材料体系中由于石墨烯的引入有效地降低了电子与声子之间的相互作用。因此,即使通过温度升高激活了更多的声子模式,那些电荷载流子也不太可能发生电子‑声子散射。167.块体中使用。为了研究在实际中将石墨烯包含策略用于金属导体的可行性,以块体制备了一系列高密度石墨烯‑cu nw复合材料(图5a)。图5b表明,烧结温度对于改善石墨烯‑铜复合材料的电导率起着重要作用。特别地,该图表明,随着烧结温度的升高,石墨烯‑cu nw复合材料导体的电导率提高。该图表明,对于1223k的最佳烧结温度,室温下的电导率为5.2×105s cm‑1。此外,随着温度的升高,没有观察到明显的电导率下降。在373k下,我们观察到电导率为4.9×105s cm‑1(为293k下电导率的94%(图5c))。块状复合材料石墨烯‑cu nw的电导率降低率远低于块状cu(图5d,δσ/δt)。结果说明在块体中包含石墨烯的可行性。可选地,cu粉可以与石墨烯一起用在块体中。168.方法。材料。使用文献中改进的方法在schlenk管线中合成了铜纳米线。将合成的铜纳米线分散在甲苯溶液中。使用常规剥离法合成液相石墨烯纳米片。所有化学品购自sigma‑aldrich,并原样使用。169.石墨烯‑铜导体的制造。将石墨烯纳米片溶液(1mg/ml,0.66ml)在25ml甲醇中稀释。在超声条件下,向该稀释的石墨烯溶液中添加cu nw甲苯溶液(11mg/ml,3ml)。然后,将混合物超声处理另外10分钟,以形成石墨烯‑铜复合材料。分离产物,并通过以5500rpm离心5分钟来收集团块。然后,将获得的样品用甲苯洗涤3次,并分散在2.5ml的甲苯中。为了获得具有渗滤良好的导电网络的固结石墨烯‑cu膜,将油墨溶液以优先流滴铸在基材上,然后通过剪切力工艺进行滚压(剪切力辅助的滚动固结(图1b))。最后,将所合成的复合材料膜在通过n2平衡的5%h2气氛中在673k下煅烧30分钟,以获得最终的石墨烯‑铜导体。170.在可选程序中,通过热压替代了剪切力辅助的滚动固结和煅烧。热压在约500℃的温度下发生。171.对于图6中的块状石墨烯‑铜样品,将商品铜粉(alfa aesar,‑325目,99%)与使用改进的hummer方法获得的还原的氧化石墨烯(~2重量%)混合。然后,将所合成的复合材料在300℃、400℃、450℃和500℃进行热烧结。172.表征。通过扫描电子显微镜(sem,fei quanta 450)和透射电子显微镜(tem,jeol jem‑1400)研究获得的样品的形貌。通过能量色散光谱(fei quanta 450)和x射线衍射(bruker d8 discover)确定结构性质。使用纳米压痕仪(hysitron com.ti 980triboindenter)确定膜的杨氏模量和硬度。杨氏模量和硬度值可以通过使用纳米压痕仪软件拟合实验曲线来确定。使用四探针电导仪(keithley 2400)进行电导率测量,并通过ir相机(flir)拍摄热图像。173.电子‑声子耦合计算。在quantum espresso代码中实施的密度泛函理论的perdew‑burke‑ernzerhof广义梯度近似(pbe)的平面波实施中进行第一性原理计算。波函数和电荷截止能量分别取为30ry和120ry。在这些计算中使用了范数守恒赝势(norm‑conserving pseudopotential)。21×21×21和21×21×1г‑中心的k‑点网格分别用于计算cu和在cu(111)表面上的石墨烯平板模型。174.实施例2175.该实施例提供了对本公开内容的金属纳米复合材料、其制备方法及其表征的描述。176.铜基纳米线油墨原料制备:177.1)铜纳米线制备:将2.4g氯化铜、3.9g d‑葡萄糖和14.55g十六烷基胺(hda)添加到900ml di水中,然后搅拌12小时以得到均匀的乳液。然后将上述溶液在水热反应器中加热不同的时间(6小时、9小时、9.5小时、10小时、12小时和15小时)。然后收集所得的铜纳米线溶液用于油墨制备。178.2)铜石墨烯原料制备:用十二烷酸(用乙醇溶剂稀释)洗涤铜纳米线,以去除hda配体。然后,样品添加不同重量浓度的剥离的石墨烯(0.1重量%、0.5重量%、1重量%、3重量%、5重量%)或与多巴胺(0.1重量%、0.5重量%、1重量%、3重量%、5重量%)混合。混合后,将粉末通过thinky混合器均匀混合,以制备铜‑石墨烯或铜‑多巴胺油墨溶液。179.3)铜‑镍纳米线制备:将不同量的氯化铜和氯化镍(例如,2.16g氯化铜和0.182g氯化镍;1.92g氯化铜和0.364g氯化镍;1.68g氯化铜和0.546g氯化镍;1.2g氯化铜和0.950g氯化镍;)、3.9g d‑葡萄糖和14.55g十六烷基胺添加到900ml di水中,然后搅拌12小时以获得均匀乳液。将上述溶液在水热反应器中加热不同的反应时间(9小时、9.5小时和10小时)。180.铜基导体制备:181.1)可印刷的铜薄膜导体:可以在室温下通过多种涂覆技术(旋涂、浸涂、丝网印刷、喷墨和直写式增材制造)将铜基油墨溶液(铜、铜‑石墨烯或铜‑镍)沉积到柔性基材上。然后,可以在30秒内将薄膜导体浸入20重量%的十二烷酸和乙醇溶液中,以通过去除不导电的添加剂来显著改善导电性。182.2)铜基块状导体:将干燥的铜基粉末(铜、铜‑石墨烯、铜‑多巴胺或铜‑镍)在成型气体中于500℃下加热300分钟,以去除油墨原料中的有机残留物。然后将其研磨并用静压机压制成块状团块导体。然后将块状导体在成型气体中于1030℃加热10分钟。183.图12–22示出了通过该实施例方法制备的纳米复合材料的各种表征。184.尽管已经相对于一个或多个特定实施方案和/或实施例描述了本公开内容,但是应当理解,在不脱离本公开内容的范围的情况下,可以做出本公开内容的其他实施方案和/或实施例。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122604.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

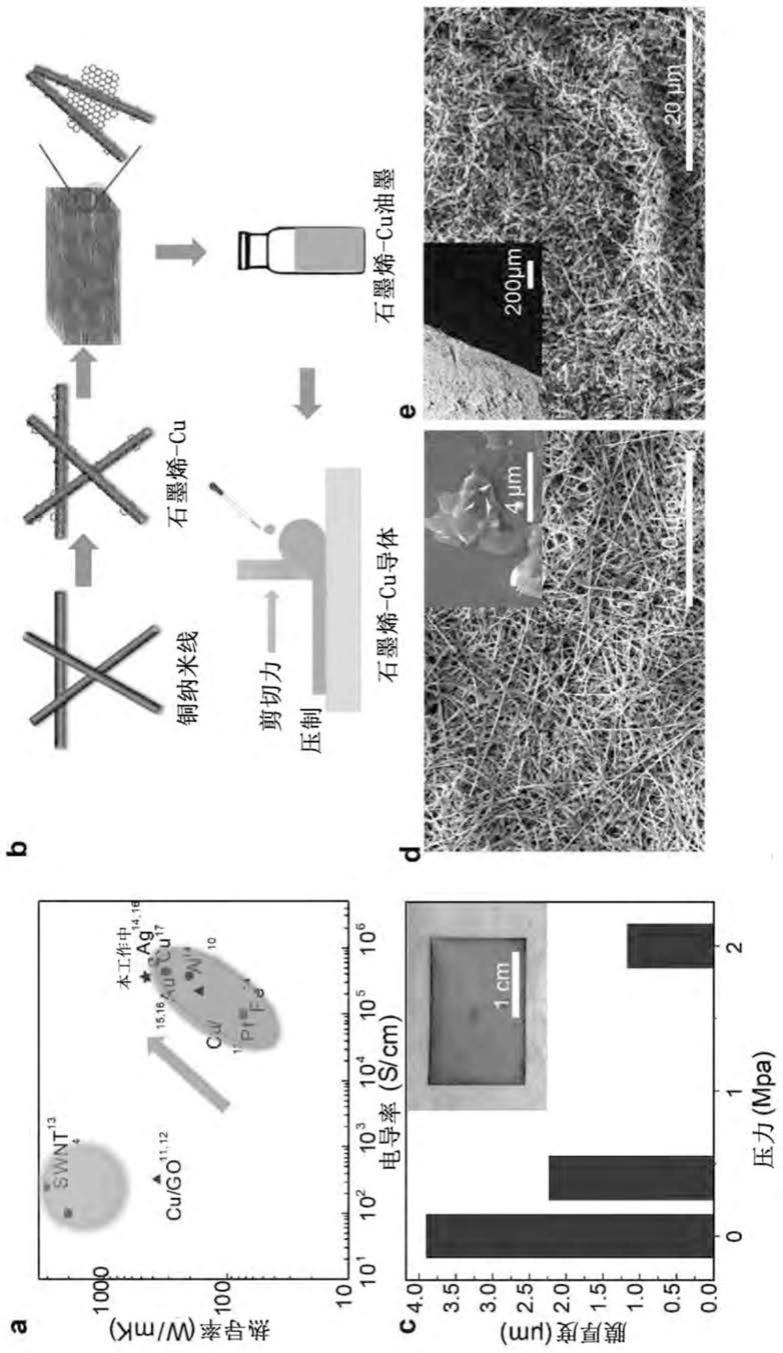

返回列表