一种基于电迁移的金属材料三维微结构的制备方法

- 国知局

- 2024-07-27 12:36:07

1.本发明涉及金属微米材料制备领域,特别涉及一种基于电迁移的金属材料三维微结构的制备方法。背景技术:2.随着微机电系统(mems)在消费电子、航空航天、生物医学等领域的快速发展,金属材料三维微结构的制备方法已成为当今的热门研究之一,众多国内外科学家已开展相关工作,包括基于残余应力实现材料的卷曲和折叠,将薄膜卷成了管装结构,或利用激光直写技术制作了螺旋光电材料,或基于屈曲现象的进行微结构制备,但是这些技术受材料和几何尺寸的限制,难以制备形状复杂的半导体和金属材料三维微结构。技术实现要素:3.针对现有技术中存在的问题,本发明提供一种基于电迁移的金属材料三维微结构的制备方法。4.一种基于电迁移的金属材料三维微结构的制备方法,包括以下步骤:5.1)在一平面上以pi材料作为基底,设计若干个二维试样结构;6.2)采用电迁移制备技术在各个二维试样结构表面进行微米结构生长,并通过剪纸技术将各个位于平面上的二维试样结构分离,并通过位移和角度调整,实现各个二维试样结构的空间三维配合;7.3)对完成空间三维配合的各个二维试样结构,采用焦耳热焊接和熔断技术对对应的微米结构进行空间互连。8.所述二维试样结构为pi/tin/金属材料/tin。9.所述微米结构为微米线或微米带或微米管。10.所述微米结构在生长过程中,与二维试样结构始终保持垂直,角度偏差≤5°。11.在电迁移制备过程中,对内部原子浓度分布和电迁移路径进行建模,模拟分析电迁移驱动金属原子积聚的内应力演化过程,并确定电迁移制备过程中所需的参数。12.获取电迁移过程中原子浓度变化和内应力之间的关系其中j为原子流、n为原子密度、d0为前因子系数、k为波尔兹曼常数、t为温度、qgb为原子迁移的激活能、σ为薄膜内应力、ω为原子体积、z*为有效化合价、e为电子的电荷值、ρ为电阻率、j*为电流密度、l为试样长度,电阻率与温度的关系ρ=ρ0{1+α(t‑th)},α为温度影响系数,并由此建立金属膜两端实时r‑t曲线,确定电迁移制备所需参数。13.空间互连时,需要构建二维试样结构的原位电热模型,确定焊接所需的电流值和时间。14.二维试样结构的原位电热模型的热传导模型为:二维试样结构的原位电热模型的热传导模型为:其中t为温度、t0为初始环境温度、t为通电时间、к为热导率影响系数、ν为热传导因子、ρ为密度、q为电流密度、x为位移、c为比热容,在忽略焊接初始变形以及金属材料表面热传导的条件下,其稳态温度和瞬时温度为条件下,其稳态温度和瞬时温度为其中k为热导率,l为试样长度,其局部最高温度值为其中i为电流值,l为试样长度,a为横截面积,σ为电‑热影响系数,由此确定通电电流大小和时间。15.本发明的有益效果:本发明可以针对不同三维造型,设计不同的试样组合,不受材料和几何尺寸的限制,制备形状较为复杂的半导体和金属材料三维微结构,基于电迁移制作微米结构,然后结合剪纸、折叠和焦耳热焊接技术,显著降低了制备成本和实验难度,实现金属微结构制备,操作简单、效率高,适用于银、铜和铝等金属材料。附图说明16.图1为本发明实施例的单个试验示意图17.图2为本发明实施例的二维平面模型与对应的空间三维结构示意图18.图3为本发明实施例的焦耳热焊接和熔断模型19.图4为本发明实施例的实验平台示意图具体实施方式20.下面结合附图对本发明的实施例作进一步说明。21.以金属材料铝为例,制备铝三维微结构步骤如下:22.1)如图1所示,以pi材料作为基底,设计二维试样结构pi/tin/金属材料/tin,表层tin是保护层,同时作为电极。底层tin是黏合层,为了更好的黏住金属材料,金属材料可为铝、银、铜等,本实施例以铝为例,故二维试样结构为pi/tin/al/tin,利用电迁移制备技术,在单个试样可制作不同尺寸的铝微米线或铝微米带或铝微米管,电迁移制备技术具体参照2010年11月5日发表于《2010年上海市电子电镀学术年会论文集2010年》期刊的《电迁移法铝微纳米线的制备》。23.2)针对不同三维造型,设计不同的试样组合,以图2的三种微结构为例,第1种“单杠”结构,平面模型由三个铝试样组成,在pi基底上制作pi/tin/al/tin结构,通过电迁移制备技术实现由3根铝微米线的生长。铝微米线的直径均为1μm,长度分别为200μm,80μm和80μm。铝微米线在生长过程中,与铝试样始终保持垂直,角度偏差≤5°。然后通过剪纸技术将三个试样分离,并分别通过四轴精密调节探针座进行位移和角度调整,最终实现空间三维配合。图2中另两种“坐标轴”和“双坐标轴”结构组装制备方法与第1种近似。24.对铝试样内部原子浓度分布和电迁移路径进行建模,提出主要影响参数之间的数学关系,模拟分析电迁移驱动铝原子积聚的内应力演化过程,以此确定实验所需的参数。电迁移过程中原子浓度变化和内应力之间的数学关系可基于以下公式进行计算:[0025][0026]其中j为原子流、n为原子密度、d0为前因子系数、k为波尔兹曼常数、t为温度、qgb为原子迁移的激活能、σ为薄膜内应力、ω为原子体积、z*为有效化合价、e为电子的电荷值、ρ为电阻率、j*为电流密度、l为试样长度,电阻率与温度的关系:[0027]ρ=ρ0{1+α(t‑th)}ꢀꢀꢀ(2)[0028]其中α为温度影响系数。[0029]基于数学模型建立内应力的动态演化方程,假定薄膜内部材料均匀,以电流密度、通电时间和温度为变量,推导原子浓度简化计算方程,并由此推导铝薄膜内应力计算方程。在简化模型中,原子浓度变化可通过铝薄膜两端电阻值r实时变化来进行表征。建立铝膜两端实时r‑t曲线,并考虑焦耳热的影响,确定实验参数。[0030]以铝微米线制备为例,电迁移制备实验中确定使用的电流密度范围为2.0~2.5ma/cm2,制备直径约为1μm的孔作为原子排出口,控制铝线生长速率为5~10μm/min,并利用显微镜原位监测铝线生长情况。制备铝微米带或微米管时,需对排出口尺寸进行调整,并相应调整电流密度的大小。[0031]3)三维组装涉及铝材料的焦耳热焊接和熔断两种不同互连技术,如图3所示。本实施例中铝微米线和铝微米带在试样中通过电迁移制备,空间互连操作基于铝试样原位完成。构建铝试样原位电热模型,确定焊接所需的电流值和时间。在单根微米线、微米带熔断情况下,分析材料内部温度分布情况,确定温度峰值及其具体位置。[0032]以铝线互连电热模型为例,热传导模型简化为以下公式:[0033][0034]其中t为温度、t0为初始环境温度、t为通电时间、к为热导率影响系数、ν为热传导因子、ρ为密度、q为电流密度、x为位移、c为比热容。[0035]在忽略焊接初始变形以及铝线表面热传导的条件下,可推导稳态温度和瞬时温度如下:[0036][0037]其中k为热导率,l为试样长度。[0038][0039]最终计算局部最高温度值如下:[0040][0041]其中i为电流值,l为试样长度,a为横截面积,σ为电‑热影响系数,通过以上计算方法可确定通电电流大小和时间。[0042]如图4所示,一种基于电迁移的金属材料三维微结构的制备方法的精密移动和转动平台,在此平台可进行电迁移、剪纸、折叠和焦耳热焊接及熔断实验,并调节制备的框架结构空间位置,实现微米级移动和转动。实验平台的操作平台包括位移粗调模块、四轴精密调节探针座(三轴移动和转动)、通电模块、光学观察模块、运动控制模块和数据分析模块。在操作平台上方搭建高精度的光学检测系统,实时观察电迁移制备过程和空间移动、转动和焦耳热焊接及熔断过程,实现三维结构制备的在线原位监测和控制。[0043]本实施例仅以金属铝举例进行说明,也可采用其他的金属材料,实施例不应视为本发明的限制,任何基于本发明作出的非创造性改进或润色,均属于本发明的保护范围。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122614.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

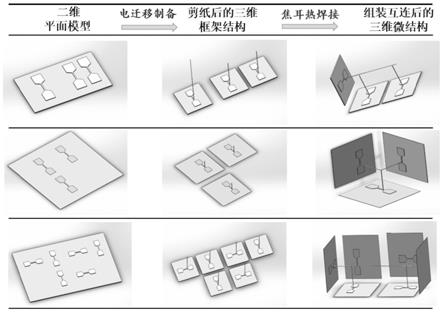

返回列表