用于传感器或麦克风设备的微机械组件的制作方法

- 国知局

- 2024-07-27 12:36:29

1.本发明涉及一种用于传感器或麦克风设备的微机械组件。本发明还涉及一种用于传感器或麦克风设备的微机械组件的制造方法。背景技术:2.图1a至1c示出了示意性横截面用于阐述一种根据现有技术的用于制造常规半导体组件的方法,该方法被申请人称为内部现有技术。3.在借助图1a至1c示意性示出的常规方法中,首先形成由如下构成的层结构:沉积在衬底10上的至少一个绝缘层12a和12b、至少部分地覆盖至少一个绝缘层12a和12b的布线层14、至少部分地覆盖布线层14的第一牺牲层(未示出)、至少部分地覆盖第一牺牲层的第一半导体材料层和/或第一金属层16、至少部分地覆盖第一半导体材料和/或第一金属层16的第二牺牲层(未示出)和至少部分地覆盖第二牺牲层的第二半导体材料层和/或第二金属层18。借助第二半导体材料层和/或第二金属层形成膜片20,使得该层堆叠也可以称为膜片载体结构22,其具有构造在膜片载体结构22的表面22a上的膜片20。分离沟道24如此穿过膜片载体结构22的表面22a地结构化,使得分离沟道24完全包围(umrahmen)膜片20并延伸至由第一牺牲层和第二牺牲层所占据的内部容积。分离沟道24随后可以用于膜片20的电绝缘。此外,在这里描述的常规方法中,分离沟道24用作用于蚀刻第一牺牲层和第二牺牲层的蚀刻通道。以这种方式在膜片载体结构22中构造有空腔(kaverne)26,膜片的远离膜片载体结构22的表面22a地指向的膜片内侧20a与该空腔26邻接。中间结果在图1a中示出。4.为了后续将膜片载体结构22用作传感器或麦克风设备的部分,需要以介质密封的方式和/或以空气密封的方式封闭分离沟道24。为此,通常通过等离子体辅助化学气相沉积(英语plasma‑enhanced chemical vapour deposition,缩写pecvd,等离子体增强化学气相沉积)或通过反应性溅射形成封闭层28(参见图1b)。通常,借助等离子体辅助化学气相沉积法来沉积二氧化硅、氮化硅、碳化硅和/或氧化铝作为封闭层28。5.然而,借助等离子体辅助化学气相沉积或通过反应性溅射形成的封闭层28通常在分离沟道24的区域中不一致(konform)地构造,从而在分离沟道24处可能形成封闭层28中的所谓的尖端30(参见图1c)。此外,用于形成封闭层28所实施的等离子体辅助化学气相沉积或反应性溅射工艺对设置在空腔26中的参考压力有影响。6.关于常规半导体组件的其他特征,参考下面的描述。技术实现要素:7.本发明创建一种具有根据本发明的特征的用于传感器或麦克风设备的微机械组件,以及一种具有根据本发明的特征的用于传感器或麦克风设备的微机械组件的制造方法。8.本发明的优点9.本发明创建微机械组件,所述微机械组件分别具有膜片以及介质密封的和/或空气密封的封闭层,而在完全包围其膜片的分离沟道的区域中没有所谓的尖端(spitze)。因此,在根据本发明的微机械组件的情况下,不必担心其膜片上的压力负载导致在其密封层的至少一个尖端的区域中的拉应力,并以这种方式发起在密封层中的裂纹(riss)或存在于其空腔中的参考压力的变化。因此,与现有技术相比,根据本发明的微机械组件或配备有该微机械组件的传感器或麦克风设备具有更长的使用寿命和可靠性。10.本发明的另一个优点是,所产生的生产方法可以比较简单地进行并且通过合理的工作开销来实施。可以使用易于加工且相对价格有利的材料来执行制造过程。因此,尽管借助本发明创建的微机械组件的使用寿命与现有技术相比增加,但是其可以相对成本有利地制造。此外,根据本发明的微机械组件的小型化相对容易实现。11.在一种微机械构件的有利的实施方式中,至少一个蚀刻通道封闭结构分别是如下的蚀刻通道封闭层:所述蚀刻通道封闭层以介质密封和/或空气密封的方式密封至少一个蚀刻通道的至少一个第二蚀刻通道区段并且由膜片载体结构的表面的至少外部部分面的熔化的材料构成。位于膜片以外和围绕膜片的分离沟道以外的膜片载体结构的表面的区域被称为外部部分面。因此,通过借助激光熔化至少外部部分面的材料可以容易地实施至少一个蚀刻通道的封闭。可以借助激光熔化的材料(例如硅)通常已经在半导体技术中使用。如果在压力调节的处理室中至少外部部分面的材料熔化,则可以建立实施或实现任意的空腔内部压力。12.替代地,至少一个蚀刻通道封闭结构分别可以是如下的共晶体(eutektikum):该共晶体以介质密封和/或空气密封的方式密封至少一个蚀刻通道的至少一个第二蚀刻通道区段并且至少构造在膜片载体结构的表面的外部部分面上。也可以相对简单地形成以介质密封和/或空气密封的方式密封至少一个第二蚀刻通道区段的至少一种共晶体。如果膜片载体结构的表面的至少外部部分面的材料是硅,则可以例如在至少一个第二蚀刻通道区段的入口处沉积金,从而至少一种共晶体通过在炉——例如rta炉(英语rapid thermal annealing ofen,快速热退火炉)——中温度升高到至少360℃或通过激光可以容易地形成为ausi共晶体。如果在至少一个蚀刻通道区段的入口处沉积/设置锗,则通过金或铝的附加的沉积,除了金‑硅(ausi)共晶物外还可以生成如下的共晶物:该共晶物是金和锗或金、硅、锗或铝以及包括锗或铝、锗、硅和/或铜。通过在压力调节的处理室中实施该处理也可以可选地将限定的内部空腔压力封闭在空腔中。13.至少一种分离沟道封闭材料优选地分别是电绝缘的。如果至少一种分离沟道封闭材料对液体和气体形式的氟化氢具有高的耐蚀刻性,则也是有利的。在这种情况下,在通过至少一种分离沟道封闭材料以介质密封和/或空气密封的方式密封分离沟道之后,也可以通过移除作为至少一种牺牲层材料的二氧化硅将氟化氢用作用于形成空腔的可靠蚀刻介质。14.至少一种分离沟道封闭材料例如可以包括富硅的氮化物。富硅的氮化物是介质密封的、空气密封的、电绝缘的并且具有对氟化氢的高的耐蚀刻性。15.在制造方法的一种有利的实施方式中,至少一个蚀刻通道的至少一个第二蚀刻通道区段分别通过作为至少一个蚀刻通道密封结构的蚀刻通道密封层以介质密封和/或空气密封的方式被密封,其方式是:借助激光通过熔化膜片载体结构的表面的至少外部部分面的材料来产生至少一个蚀刻通道密封层。尤其当硅、二氧化硅和/或氮化硅是膜片载体结构的表面的外部部分面的材料时,这样的方法步骤可以比较容易地实施。16.替代地,至少一个蚀刻通道的至少一个第二蚀刻通道区段分别可以通过至少在膜片载体结构的表面的外部部分面上形成的共晶体作为至少一个蚀刻通道封闭结构以介质密封和/或空气密封的方式密封。这种共晶体也可以通过相对容易实施的方法步骤来形成。17.作为另一替代方案,至少一个蚀刻通道的至少一个第二蚀刻通道区段分别可以借助如下的蚀刻通道密封层作为至少一个蚀刻通道密封结构以介质密封和/或空气密封的方式密封:所述蚀刻通道密封层通过等离子体辅助化学气相沉积、反应性溅射、在低压下实施的化学气相沉积(英语low pressure chemical vapour deposition,缩写lpcvd,低压化学气相沉积)和/或通过气相沉积(aufdampfen)至少在膜片载体结构的表面的外部表面上形成。18.优选地,使至少一种分离沟道封闭材料通过在低压下实施的化学气相沉积(英语low pressure chemical vapour deposition,缩写lpcvd,低压化学气相沉积)、等离子体辅助化学气相沉积(英语plasma enhanced chemical vapour deposition,缩写pecvd,等离子体增强化学气相沉积)和/或通过反应性溅射如此沉积,使得分离沟道通过至少一种分离沟道封闭材料以介质密封和/或空气密封的方式密封。由于在低压下实施的化学气相沉积或反应性溅射工艺期间内部容积仍填充有至少一种牺牲层材料,因此可以以这种方式无问题地沉积至少一种分离沟道封闭材料,而不用担心至少一种分离沟道封闭材料在后续构造的空腔内并且因此在空腔内的敏感/灵敏的结构上的沉积。因此,在此处描述的制造方法的实施例中可以毫无问题地使用在低压下实施的化学气相沉积、等离子体辅助化学气相沉积或反应性溅射工艺的优点,例如特别是由至少一种分离沟道封闭材料形成的一致的且无气孔的封闭。附图说明19.下面参考附图说明本发明的其他特征和优点。附图示出:20.图1a至图1c:用于说明一种根据现有技术的用于制造常规半导体组件所实施的方法的示意性截面图;21.图2a至图2d:用于说明制造方法的第一实施方式的示意性截面图;22.图3:用于说明制造方法的第二实施方式的示意性截面图。具体实施方式23.图2a至2d示出用于说明制造方法的第一实施例的示意性横截面。24.在下述的制造方法中,在膜片载体结构22中形成填充有至少一种牺牲层材料的内部容积v。此外,在膜片载体结构22的表面22a上如此形成有膜片20,该膜片载体结构具有远离膜片载体结构22的表面22a地指向的膜片内侧20a并且具有位于膜片载体结构22的表面22a上的膜片外侧20b,使得膜片内侧20a与填充有至少一种牺牲层材料的内部容积v邻接。25.这例如通过在图2a至2d中示意性示出的制造方法实现,其方式是:首先在衬底10的衬底表面10a上如此沉积和/或形成至少一个绝缘层12a和12b,使得衬底表面10a至少部分地借助至少一个绝缘层12a和12b被覆盖。衬底10优选是硅衬底或硅晶片。尤其可以形成二氧化硅层12a和富硅的氮化物层12b作为至少一个绝缘层12a和12b。接下来,将至少一个绝缘层12a和12b至少部分地以布线层14覆盖。布线层14可以是/包括例如金属层,特别是金属硅化物层和/或金属合金层和/或掺杂的硅层/多晶硅层。例如可以由布线层14a形成/结构化至少一个测量对电极14a、至少一个参考对电极14b、至少一个印制导线14c以及延伸通过至少一个绝缘层12a和12b至衬底10的至少一个衬底接通部14d。26.接下来沉积由至少一种牺牲层材料构成的第一牺牲层15,该第一牺牲层至少部分地覆盖布线层14或由布线层14形成/构造的结构14a至14d。第一牺牲层15优选地由二氧化硅形成。然后沉积第一半导体层和/或第一金属层16,其至少部分地覆盖第一牺牲层15。第一半导体层和/或第一金属层16可以包括至少一种金属,例如至少一个金属硅化物层和/或至少一种金属合金,和/或包括掺杂的硅/多晶硅。例如第一半导体材料层和/或第一金属层16是掺杂的硅层/多晶硅层。可以由第一半导体材料层和/或第一金属层16形成/结构化至少一个(后续)可调节的测量电极16a,至少一个固定的参考电极16b和/或后续的支撑结构的部分16c。27.接下来,第一半导体材料层和/或第一金属层16至少部分地以由至少一种牺牲层材料制成的第二牺牲层17覆盖。第二牺牲层17也可以是二氧化硅层。然后形成第二半导体材料层和/或第二金属层18,其至少部分地覆盖第二牺牲层17并且其部分区域可以用作膜片20。第二半导体材料层和/或第二金属层18也可以包括至少一种金属,例如至少一个金属硅化物层和/或至少一种金属合金,和/或掺杂的硅/多晶硅。例如第二半导体材料层和/或第二金属层18是掺杂的硅层/多晶硅层。28.如在图2a中可以看到的那样,以这种方式形成的膜片载体结构22具有由第一牺牲层15和第二牺牲层17的区域占据的部分容积,其可以称为填充有至少一种牺牲层材料的内部容积v。上面描述的用于形成膜片载体结构22的方法步骤仅是示例性的。同样地,如下的膜片载体结构22的结构仅可以理解为示例:该膜片载体结构具有包括至少一个测量对电极14a和至少一个测量电极16a的测量电容cmeasure以及包括至少一个参考对电极14b和至少一个参考电极16b的参考电容cref。29.接下来,使分离沟道24穿过膜片载体结构22的表面22a如此结构化,使得分离沟道24延伸至填充有至少一种牺牲层材料的内部容积v并完全包围膜片20。分离沟道24至少部分地由膜片载体结构22的表面22a的外部部分面包围。分离沟道24的形状或横截面尤其可以设计成v形。分离沟道的这种构造的优点将在下面讨论。30.从图2a中还可以看出,在形成用作后续的膜片载体结构22的层结构时,至少一个蚀刻通道34也至少部分地如此构造在膜片载体结构22中,使得至少一个(后续的)蚀刻通道34与分离沟道24分离地延伸穿过膜片载体结构22。至少一个蚀刻通道34如此构造,使得至少一个蚀刻通道34的至少一个第一蚀刻通道区段34a通到(münden)填充有至少一种牺牲层材料的内部容积v处。此外,至少一个蚀刻通道34还如此构造,使得至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b贯通膜片载体结构22的表面22a的外部部分面,并且至少一个蚀刻通道34分别从其第一蚀刻通道区段34a延伸到其第二蚀刻通道区段34b。至少一个第二蚀刻通道区段34b也可以可选地构造成具有v形形状或v形横截面。至少一个第二蚀刻通道区段34b可以例如借助穿过第二半导体材料层和/或第二金属层18的蚀刻方法与分离沟道24共同地结构化。替代地,至少一个第二蚀刻通道区段34b也可以在与分离沟道24不同的时刻制造,尤其是在以下描述的分离沟道24的封闭之后。至少一个蚀刻通道34分别也可以称为蚀刻沟道或蚀刻入口中间结果在图2a中示出。31.如图2b中所示,分离沟道24通过至少一种分离沟道封闭材料36以介质密封的方式和/或以空气密封的方式密封。至少一种分离沟道封闭材料优选地分别是电绝缘的。在这种情况下,以至少一种分离沟道封闭材料36介质密封地或空气密封地密封的分离沟道24使得膜片20能够可靠地电绝缘。v形形状或v形横截面可以确保在至少一种分离沟道封闭材料36中不出现尖端30或不连续(unstetigkeiten)/气孔(lunker)。32.至少一种分离沟道封闭材料36优选地还具有对至少一种蚀刻介质的高耐蚀刻性,使得在将分离沟道24以介质密封/空气密封的方式密封之后也可以使用相应的蚀刻介质,而不会损坏分离沟道24以介质密封/空气密封的方式的密封。至少一种分离沟道封闭材料36有利地对液态和气态的氟化氢具有高的抗蚀刻性。例如可以将富硅的氮化物用作至少一种分离沟道封闭材料36,尤其是用作唯一的分离沟道封闭材料36。33.由于在通过至少一种分离沟道封闭材料36对分离沟道24进行空气密封或空气密封地封闭期间,内部容积v仍然填充有至少一种牺牲层材料,因此可以使用一致的沉积过程——例如在低压下实施的化学气相沉积(low pressure chemical vapour deposition,缩写lpcvd,低压化学气相沉积)——来沉积至少一种分离沟道封闭材料36,而不会将至少一种分离沟道封闭材料36不期望地引入内部容积v中并且不必担心在至少一种分离沟道封闭材料36中出现尖端30或不连续/气孔。因此内部容积v中的至少一种牺牲层材料在至少一种分离沟道封闭材料36的沉积期间用作分离沟道24内的“存储面”。因此,通过例如在低压下实施的化学气相沉积借助至少一种分离沟道封闭材料36一致地且空气密封地封闭分离沟道24。34.在至少一种分离沟道封闭材料36沉积之后,可以对所沉积的分离沟道封闭材料36可选地如此进行结构化,使得其(几乎)仅存在于分离沟道24的区域中。因此可以避免/移除以至少一种分离沟道封闭材料36对膜片20的涂覆,从而不必接受将至少一种分离沟道封闭材料36到膜片20上的不期望的应力输入。35.图2c示出了在分离沟道24以空气密封的方式密封之后实施的至少从内部容积v中借助通过至少一个蚀刻通道34引导的蚀刻介质移除至少一种牺牲层材料。以这种方式,通过从内部容积v中移除至少一种牺牲层材料来形成空腔26。明确指出的是,在通过蚀刻介质蚀刻至少一种蚀刻材料期间以介质密封/空气密封的方式封闭分离沟道24,因此蚀刻介质仅通过膜片载体结构22中与分离沟道24分开构造的至少一个蚀刻通道34进行引导。至少一种分离沟道封闭材料36优选具有对所使用的蚀刻介质的高的耐蚀刻性。如果内部容积v填充有二氧化硅作为至少一种牺牲层材料,则例如液态或气态的氟化氢可以有利地用作蚀刻介质。36.如果在从内部空间v中移除至少一种牺牲层材料之前至少一个蚀刻通道34也至少部分地以至少一种牺牲层材料填充,则也可以借助通过至少一个蚀刻通道34引导的蚀刻介质移除存在于至少一个蚀刻通道34中的至少一种牺牲层材料。可选地,至少一个蚀刻通道34也可以通过由至少一种对蚀刻介质耐蚀刻的材料构成的蚀刻停止结构来横向地限界,由此可以实现至少一个蚀刻通道34的精确的几何尺寸和限定的方位/位置。37.在此描述的制造方法以图2d中示意性示出的至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b分别借助至少一个蚀刻通道封闭结构38以介质密封/空气密封的方式的密封结束,所述至少一个蚀刻通道封闭结构38构造在至少一个第二蚀刻通道区段34b贯通穿过至少一个膜片载体结构22的表面22a的外部部分面的区域中。由于至少一个第二蚀刻通道区段34b相对远离空腔26,因此可以使用多种方法用于以空气密封的方式密封至少一个第二蚀刻通道区段34b,所述方法不/几乎不适用于以介质密封/空气密封的方式密封分离沟道24。为了至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b以介质密封/空气密封的方式的密封,因此也可以使用这样的方法,通过该方法可以将相对较低的参考压力p0封闭在空腔26中。以这种方式,膜片20还可以用于证实/测量在其膜片外侧20b上的相对较低的压力p和/或用于探测具有相对较低强度的声波,特别是还可以实现测量信号的低的温度相关性。38.在图2d的示例中,至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b分别例如借助蚀刻通道封闭层38作为至少一个蚀刻通道封闭结构38以介质密封/空气密封的方式来密封,所述蚀刻通道封闭层38通过等离子体辅助化学气相沉积(英语plasma‑enhanced chemical vapour deposition,缩写pecvd,等离子体增强化学气相沉积)、通过反应性溅射、通过在低压下实施的化学气相沉积(英语low pressure chemical vapour deposition,缩写lpcvd,低压化学气相沉积)和/或通过气相沉积在膜片载体结构22的表面22a的外部部分面上形成。与分离沟道封闭材料36相反,用于密封至少一个蚀刻通道的至少一个第二蚀刻通道区段34b的材料也可以选择成能导电的。由于至少一个第二蚀刻通道区段34a在膜片载体结构22的表面22a的外部部分面上的相应开口(特别是与分离沟道24在膜片载体结构22的表面22a上的开口相比)相对较小,因此在膜片20的法向压力负载的情况下,与耦合输入到包围膜片20且封闭分离沟道24的分离沟道封闭材料36中的应力相比,通过压力负载耦合输入到至少一个蚀刻通道封闭结构38中的应力可忽略不计,从而即使在至少一个蚀刻通道封闭结构38中形成尖端的情况下不会发起蚀刻通道封闭结构38中的裂纹或存在于空腔26中的参考压力的变化,因此不会出现组件的故障。在至少一个第二蚀刻通道区段34b以介质密封/空气密封的方式的密封之后,至少一个绝缘层(未示出)、至少一个接通部/扩散阻挡层40a、至少一个印制导线40b、至少一个绝缘层/钝化层42和/或至少一个键合焊盘开口44(可选地仅在膜片20以外)构造/设置在通过等离子体辅助化学气相沉积、通过反应性溅射和/或气相沉积形成的蚀刻通道封闭结构38上。39.图3示出用于说明制造方法的第二实施方式的示意性截面图。40.借助图3示意性示出的制造方法与前述实施方式的不同之处仅在于,至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b分别通过如下的共晶体50作为至少一个蚀刻通道封闭结构38以介质密封/空气密封的方式来密封:该共晶体构造在至少一个第二蚀刻通道区段34b贯通穿过膜片载体结构22的表面22a的外部部分面的区域中。如果在至少一个第二蚀刻通道区段34b的贯通的区域中的膜片载体结构22的表面22a的外部部分面的材料至少部分地是硅或锗,则例如金可以进一步沉积在至少一个第二蚀刻通道区段34b上,从而通过升高温度至至少360°至少一个共晶体50可以容易地形成为ausi共晶体、auge共晶体或形成为包含金、硅和锗的共晶体。此外,作为金的替代,例如从标准半导体工艺中已知的由铝、铝/硅或铝/硅/铜构成的层可以沉积在至少一个第二蚀刻通道区段34b上,从而通过将温度升高到至少420℃可以形成由铝和/或锗和/或硅和/或铜构成的至少一个共晶体50。至少一个第二蚀刻通道区段34b分别通过共晶体50的密封允许相对较低的参考压力p0封闭在空腔26中。41.关于图3的制造方法的其他特征和优点,参考上述实施例。42.替代地,至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b也可以分别通过作为至少一个蚀刻通道闭合结构38的蚀刻通道闭合层以介质密封/空气密封的方式密封,其方式是:通过借助激光熔化在至少一个第二蚀刻通道区段34b贯通穿过膜片载体结构22的表面22a的外部部分面的区域中的材料来产生至少一个蚀刻通道封闭层。分别借助蚀刻通道密封层对至少一个第二蚀刻通道区段34b的密封还允许相对较低的参考压力p0被封闭在空腔26中。43.图2d和3还示出了根据本发明的用于传感器或麦克风设备的微机械组件的实施方式。根据本发明的这种微机械组件包括膜片载体结构22,该膜片载体结构22具有构造在膜片载体结构22的表面22a上的膜片20,该膜片具有远离膜片载体结构22的表面22a地指向的膜片内侧20a和位于膜片载体结构22的表面22a上的膜片外侧20b,具有构造在膜片载体结构22中的空腔26,膜片内侧20a与该空腔邻接,以及具有由膜片载体结构22的表面22a结构化的分离沟道24,该分离沟道延伸至空腔26并完全包围膜片20,该分离沟道至少部分地被膜片载体结构的外部部分面包围,并且该分离沟道通过至少一种分离沟道封闭材料36以介质密封/空气密封的方式被密封。此外,根据本发明的微机械组件具有膜片载体结构22中与分离沟道24分开构造的至少一个蚀刻通道34,其分别从其第一蚀刻通道区段34a延伸至其第二蚀刻通道区段34b,其中,至少一个蚀刻通道34的至少一个第一蚀刻通道区段34a通到空腔26中,并且至少一个蚀刻通道34的至少一个第二蚀刻通道区段34b分别借助构造在至少一个第二蚀刻通道区段34b贯通穿过膜片载体结构22的表面22a的外部部分面的区域中的蚀刻通道封闭结构38或50以介质密封和/或气体密封的方式密封。44.关于图2d和3的微机械组件的其他特征和优点,参考上面说明的制造方法。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122654.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

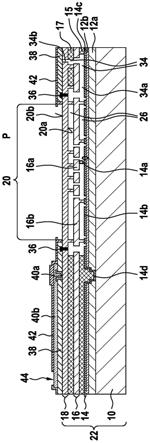

返回列表