具有透气罩的传感器装置及所属的制造方法与流程

- 国知局

- 2024-07-27 12:38:23

1.本公开涉及具有透气罩的传感器装置及所属的制造方法。背景技术:2.传感器装置可以具有mems(微机电系统)结构,以检测物理量,例如压力、加速度、光、气体等。由传感器装置提供的测量结果可能以多种方式失真,例如由于在敏感的mems结构上有污物颗粒、或传感器装置的组件之间有热机械应力。传感器装置制造商一直致力于改善其产品。特别地,期望开发一种考虑到上述问题并提供改进的测量结果的传感器装置。还可能期望提供一种用于制造这种传感器装置的方法。技术实现要素:3.多个不同方面涉及传感器装置。传感器装置包括具有mems结构的传感器芯片,其中mems结构布置在传感器芯片的主表面处。传感器装置还包括透气罩,其布置在传感器芯片的主表面上方,透气罩覆盖mems结构并在mems结构上方形成空腔。4.多个不同方面涉及用于制造传感器装置的方法。方法包括产生具有多个传感器芯片的半导体晶圆,其中每个传感器芯片都具有布置在半导体晶圆的主表面处的mems结构。方法还包括在半导体晶圆的主表面上方形成多个透气罩,其中每个透气罩覆盖mems结构中的一个mems结构,并且在mems结构上方形成空腔。该方法还包括将半导体晶圆分隔成多个传感器装置。附图说明5.下面借助于附图更详细地解释根据本公开的装置和方法。附图中示出的元件未必是相对彼此按比例绘制的。相同的附图标记可以标识相同的组件。6.图1包含图1a至1f,其示意性地示出了用于制造根据本公开的传感器装置100的方法。7.图2示出了根据本公开的传感器装置200的侧视截面图。8.图3示出了根据本公开的传感器装置300的侧视截面图。9.图4示出了根据本公开的传感器装置400的侧视截面图。10.图5示出了根据本公开的传感器装置500的侧视截面图。11.图6示出了根据本公开的传感器装置600的侧视截面图。12.图7示出了根据本公开的传感器装置700的侧视截面图。13.图8包含图8a至8e,其示意性地示出了用于制造根据本公开的传感器装置800的方法。14.图9示出了根据本公开的用于制造传感器装置的方法的流程图。具体实施方式15.下面描述的附图示出了根据本发明的传感器装置和用于制造传感器装置的方法。在此,可以以一般方式呈现所描述的设备和方法,以便定性地描述本公开的方面。所描述的设备和方法可以具有其他方面,为了简单起见,在相应的附图中可能不会示出这些方面。然而,相应的示例可以以结合根据本公开的其他示例所描述的方面进行扩展。因此,针对特定附图的实施方案可以同样地适用于其他附图的示例。16.在图1a的侧视截面图中,可以提供具有上主表面4和相对置的下主表面6的传感器芯片2。在上主表面4上可以布置有一个或多个mems结构8。此外,在上主表面4处,可以布置有传感器芯片2的电触点12和钝化层10。mems结构8可以被一个或多个沟槽14围绕。17.传感器芯片2可以是例如可能由硅制造的半导体芯片。mems结构8可以集成到传感器芯片2中,并且也可以被称为mems单元。特别地,mems结构8可以集成到传感器芯片2的半导体材料中。在图1a中,示例性地示出了膜形式的mems结构8。更一般地,mems结构8可以包括以下一项或多项:桥、膜、悬臂、杆、舌状结构、梳状结构等。传感器芯片2可以被设计为检测一个或多个物理量,例如压力、加速度、温度、湿度等。传感器的示例是压力传感器、轮胎压力传感器、加速度传感器、气体传感器、空气湿度传感器等。18.钝化层10可以被设计为保护传感器芯片2的布置在钝化层下方的部分不受外部影响。例如,钝化层10可以由以下一项或多项制造而成:氮化物、酰亚胺或聚酰亚胺。钝化层10可以被视为传感器芯片2的一部分,也可以不被视为传感器芯片的一部分。电触点12可以与传感器芯片2的内部电子结构电耦连,并且提供电子结构的触点接通。为了简单起见,在图1a中未示出电触点12与传感器芯片2的电子结构之间的电连接。在图1a的示例性图示中,电触点12可以布置在钝化层10上。在另外的示例中,电触点12可以至少部分地嵌入到钝化层10中。19.沟槽14可以分别从传感器芯片2的上主表面4延伸到传感器芯片2的半导体材料中。沟槽14在x方向和/或y方向上的宽度可以分别在大约5微米至大约20微米的范围内。沟槽14在z方向上的深度可以在大约80微米至大约120微米的范围内。在z方向上观察,沟槽14可以至少部分地围绕mems结构8。在此,在z方向上观察,各个沟槽14可以分别l形地形成。沟槽14的l形状可以彼此交错并且形成可以包围mems结构8的交错的整体结构。在此,特别地,各个l形状不能彼此接触,即,交错的整体结构尤其不能形成闭合曲线。20.在待生产的传感器装置的制造过程中或以后的操作过程中,热机械应力可能会在装置的组件之间出现。例如,这种应力可能在热循环过程(thermal cycling)中发生。沟槽14可以吸收热机械应力或由此产生的弯曲,使得应力敏感的mems结构8基本上摆脱了机械应力。因此,可以通过沟槽14避免或至少减少由于热机械应力而导致的测量结果失真。21.在图1b的侧视截面图中,可以在mems结构8上方布置或沉积牺牲层16。例如,牺牲层16可以由以下至少一项制造而成:光致抗蚀剂、pmgi(聚甲基戊二酰亚胺)等。牺牲层16在z方向上的厚度可以在大约0.5微米至大约50微米的范围中。在牺牲层16上面可以布置或沉积有材料层18。通常,材料层18可以由可结构化的材料制造而成。更准确地说,材料层18可以由可光形成化的材料制造、尤其是可基于光刻工艺来结构化的材料制造而成。例如,材料层18可以由以下至少一项制造而成:光致抗蚀剂、聚酰亚胺、pbo(聚苯并恶唑)等。首先,可以在牺牲层16上方均匀地沉积材料层18,并且在此,材料层机械地接触牺牲层16和钝化层10。然后可以通过合适的工艺,、特别是通过光刻工艺,使沉积的材料层18结构化。22.在图1c的侧视截面图中,可以例如通过以下至少一项来移除牺牲层16:湿化学工艺、湿化学洗涤工艺、灰化工艺等。在移除牺牲层16之后,结构化的材料层18可以形成布置在传感器芯片2的上主表面4上方的透气罩20。术语“罩”可以可选地被术语“薄膜”或“隔膜”替换。透气罩20能覆盖mems结构8并在mems结构8上方形成空腔22。在图1c的示例中,在z方向上观察,沟槽14可以布置在透气罩20的轮廓之外。根据以上内容,罩20可以由以下至少一项制造而成:光致抗蚀剂、聚酰亚胺、聚苯并恶唑等。23.作为图1b中的材料层18的上述结构化的结果,透气罩20可具有多个开口24。在此,各个开口24的最大尺寸可以分别小于约5微米。在一个示例中,最小尺寸可以为约0.1微米。透气罩20能覆盖mems结构8,并由此防止颗粒到达mems结构8并对其污染。由于开口24具有所提及的尺寸,特别地可以防止直径大于5微米的颗粒污染mems结构8。在待生产的传感器装置的制造期间以及在制成的传感器装置的后期操作期间,都可能存在被外来颗粒污染的风险。通过使用罩20,可以防止或至少减少测量结果的失真。24.由于在罩20中形成开口24,罩20可以是透气的,特别是空气可透过的。如果待生产的传感器装置例如是压力传感器,则开口24可以使得mems结构8能够检测在装置周围的气体的压力或压力变化。因此,也可以说是透压罩20。25.图1d的透视截面图示出了透气罩20的示例性的更具体的结构。在此特别地,示出了图1c的布置位于沟槽14之间的一部分。在图1d的示例中,罩20可以具有数十个开口24,这些开口分别可以是基本上圆形的。在其他示例中,开口24的数量和形状可以不同地选择。26.在图1e的侧视截面图中,可以在传感器芯片2的上侧上方形成有电的重新布线层(或重新分布层)26。重新布线层26可以包含一个或多个呈金属层或金属迹线形式的印制导线28,其可以基本平行于传感器芯片2的上侧延伸。印制导线28可以例如由铜或铜合金制造而成。在印制导线28之间可以布置有一个或多个介电层30,以使印制导线28彼此电绝缘。介电层30可以例如由氧化物和/或氮化物制造而成。布置在不同的x‑y平面上的金属层或印制导线28可以例如通过多个过孔彼此电连接。重新布线层26的印制导线28可以实现重新分布或重新布线的功能,以使传感器芯片2的电触点12在该布置的上侧上的其他位置处可用。在此,印制导线28的暴露部段可以形成一个或多个电接触区面32,它们可以与传感器芯片2的电触点12电连接。27.在图1f的侧视截面图中,可以颠倒图1e的布置。此外,外围连接元件34可以布置在电接触面32上并且与它们电耦连。在图1f的示例中,外围连接元件34可以以焊料沉积物(或焊料元件或焊料球)的形式形成。外围连接元件34可以被设计为,将传感器装置100与电路板(未示出)电和机械地耦连。传感器装置100可以例如借助于钎焊工序经由外围连接元件34安装在电路板上。28.在z方向上观察,传感器芯片2的轮廓可以与传感器装置100的轮廓基本相同。由此,可以实现传感器装置100的较小或最小的形状因数。传感器装置100可以是芯片级装置、芯片尺寸装置、芯片级封装(csp)或芯片尺寸封装。特别地,传感器装置100可以是bga(球栅阵列)装置、bga封装、lga(平面网格阵列)装置或lga封装。29.为了简单起见,在图1的示例性方法中,仅示出和描述了一个传感器装置100的生产。实际上,图1的方法可以在晶圆层级上或以批处理的形式执行。在此,所描述的方法步骤中的一个或多个步骤可以在晶圆层级上执行。传感器装置100因此也可以被称为晶圆级装置或晶圆级封装。例如,在晶圆层级上进行的方法中,此外可以并行处理具有多个传感器芯片2的半导体晶圆,即可以在相应的传感器芯片2上方并行形成多个mems结构8,可以在相应的mems结构8上方制造多个透气罩20等等。在图1a至1f的方法步骤之后,可以通过分隔工艺将半导体晶圆分隔成多个传感器装置100。在这种情况下,例如,可以使用机械切割工艺和/或隐形切割工艺。应当注意的是,所有其他在此描述的根据本公开的方法也可以至少部分地在晶圆层级上执行。30.图2的传感器装置200可以至少部分地与图1的传感器装置100相似,并且具有相似的部件。与图1不同的是,图2中的透气罩20可以以其他方式实施。在此,罩20可以由以下至少一项制造而成:半导体材料、玻璃材料或陶瓷材料。罩20可以是电无源结构,并且不必实现电功能。在图2的示例中,罩20可以在x方向和/或y方向上具有与传感器芯片2基本相同的尺寸。在z方向上观察,沟槽14可布置在透气罩20的轮廓之内。31.类似于图1的方法,传感器装置200尤其可以在晶圆层级上制造而成。在此,可以提供可以具有多个具有mems结构8的传感器芯片2的半导体晶圆。此外,可以提供具有多个凹部的晶圆,该晶圆可以由以下至少一项制造而成:半导体材料、玻璃材料或陶瓷材料。在特定示例中,该晶圆可以是硅晶圆或玻璃晶圆。具有凹部的晶圆可以与mems半导体晶圆键合,其中凹部被布置在mems结构8上方并且形成空腔22。在凹部的底面中可以形成有开口24。凹部和开口24例如可以通过蚀刻工艺制成。最后,可以在分隔过程中将键合的晶圆的布置分隔为多个传感器装置200。32.因此,传感器芯片2与罩20之间的连接可以以晶圆键合的形式存在。根据传感器芯片2和罩20的材料,在此可以使用不同的晶圆键合技术。在一个示例中,可以涉及晶圆键合而无需使用中间层。在此,特别可以涉及直接键合或阳极键合。在另一个示例中,可以涉及使用中间层情况下的晶圆键合。尤其可以涉及玻璃浆料键合、钎焊、共晶键合、热压键合或粘结剂键合。例如,传感器芯片2和罩20之间的晶圆结合可以对应于硅‑硅键合或硅‑玻璃键合。在这种情况下应当注意的是,出于说明性的原因在图2中未示出所描述的晶圆键合,而是选择了一种显示方案,在该方案中,钝化层10被布置在传感器芯片2的半导体材料和罩20之间。33.与图1相反,在图2中,可以在传感器芯片2的主表面6上方形成重新布线层26,该主表面与具有mems结构8的主表面4相对置。传感器装置200可以具有一个或多个导电通孔36,它们从上主表面4开始穿过传感器芯片2延伸至下主表面6,导电通孔可以将传感器芯片2的电触点12与重新布线层26相互电耦连。导电通孔36尤其可以是tsv(硅通孔)。34.图3的传感器装置300具有的组件可以与之前描述的传感器装置至少部分相似。与图2相反,在图3中,可以在透气罩20的背离传感器芯片2的主表面上布置重新布线层26。传感器装置300可以具有从罩20的顶侧延伸至罩20的底侧的一个或多个导电通孔38,其将传感器芯片2的电触点12和重新布线层26彼此电耦连。如果罩20由硅制造,则电气通孔38可以是tsv(硅通孔)。35.传感器装置300可以具有布置在传感器芯片2与透气罩20之间的弹性层40。弹性层40的弹性可以大于传感器芯片2的弹性。因此,弹性层40可以被设计为吸收例如在传感器芯片2与罩20之间可能出现的热机械应力。在一个示例中,弹性层40可以由氮化物制造而成。特别地,在通过沟槽14使mems结构8摆脱热机械应力不够有效时,可以提供弹性层40。在一示例中,传感器芯片2和透气罩20可以机械地接触弹性层40。同样可以存在有在先前示例中描述的钝化层10,但是为了简单起见在图3中未将其示出。钝化层10可以例如布置在传感器芯片2的半导体材料与弹性层40之间。36.图4的传感器装置400可以具有与之前描述的传感器装置至少部分相似的组件。此外,传感器装置400可以具有布置在传感器芯片2的主表面4上方的封装材料42。透气罩20可以至少部分地嵌入封装材料42中,其中罩20的开口24可以保持不被封装材料42覆盖,使得罩20还是透气的。在图4的示例中,封装材料42可以覆盖罩20的侧面,并且封装材料42可以不覆盖罩20的下部的面。与先前的示例相比,图4中的罩20可以具有更小的尺寸。37.封装材料42可以通过模制工艺来制造而成。特别地,可以基于以下一种或多种技术来制造封装材料42:模压成型(compression molding)、注塑成型(injection molding)、粉末模塑成型(powder molding)、液体模塑成型(liquid molding)等。所提及的技术可以在传感器装置400的生产中尤其是在晶圆层级上执行。形成封装材料42的模塑连接部可以包括以下至少一项:环氧树脂、填充的环氧树脂、玻璃纤维填充的环氧树脂、酰亚胺、热塑性塑料、热固性聚合物、聚合物混合物。38.传感器装置400可以具有布置在封装材料42的下主表面上方的重新布线层26。在图4的示例中,罩20的下表面可以被重新布线层26部分地覆盖。传感器装置400可以具有一个或多个导电通孔44,导电通孔从封装材料42的上侧穿过封装材料42延伸至封装材料42的下侧。导电通孔44可以由例如“铜柱凸块”或“柱形凸块”制造而成,其可以例如通过电镀工艺来产生。在一个示例中,导电通孔44可以在模制过程期间被封装材料42封装,并且可以在封装材料42被磨掉之后再次在其下侧露出。重新分配布线层26可以经由导电通孔44与传感器芯片2的电触点12电耦连。因此,借助于额外的外围连接元件34,传感器芯片2的内部电子结构可以被电接触。39.在图4的示例中,透气罩20可以与钝化层10机械地连接。在这种情况下,钝化层10尤其可以是聚酰亚胺层。在此,机械连接可以以任何方式提供,例如通过粘合剂。在图4的示例中,在z方向上观察的沟槽14可以布置在透气罩20的轮廓内。40.图5的传感器装置500可以至少部分地与图4的传感器装置400相似。与图4不同的是,透气罩20在此可以与传感器芯片2的半导体材料机械地连接。因此,罩20和传感器芯片2可以例如经由硅‑硅连接彼此连接。41.图6的传感器装置600可以至少部分地与图4的传感器装置400相似。与图4不同的是,在图6的示例中,在z方向上观察,沟槽14可以布置在透气罩20的轮廓之外。42.图7的传感器装置700可以至少部分地与图5的传感器装置500相似。与图5不同的是,在图7的示例中,在z方向上观察,沟槽14可以布置在透气罩20的轮廓之外。43.在图8a的侧视截面图中,传感器芯片2可以被提供有一个或多个mems结构8。图8a的方法步骤可以与图1a中的方法步骤相似。44.在图8b的侧视截面图中示出的方法步骤可以至少部分地与图1b的方法步骤相似。牺牲层16可以被布置或沉积在mems结构8上方。牺牲层16可以由例如以下至少一项制造而成:光致抗蚀剂、pmgi等。牺牲层16可以覆盖钝化层10的一部分和mems结构8。45.在图8c的侧视截面图中,重新布线层26可以形成在传感器芯片2和牺牲层16的上侧上方。重新布线层26可以与先前的示例的重新布线层相似。在图8c的示例中,重新布线层26的介电材料30可以在牺牲层16上方沉积并结构化。在使介电材料30结构化时,可以形成多个开口24。46.在图8d的侧视截面图中示出的方法步骤可以与图1c的方法步骤至少部分地相似。在此,可以例如通过以下至少一项来移除牺牲层16:湿化学工艺、湿化学洗涤工艺、灰化工艺等。在移除牺牲层16之后,重新布线层26的一部分可以形成布置在传感器芯片2的上侧上方的透气罩20。在此,罩20尤其可以由重新布线层26的介电材料30制造而成。罩20可以覆盖mems结构8并且在mems结构8上方形成空腔22。通过对重新布线层26的介电材料30的上述结构化,透气罩20可以具有多个开口24。开口24可以在mems结构8与传感器装置的环境之间提供(流体式)气体连接。图8d的罩20可以具有与先前描述的罩相似的结构。在图8d的示例中,在z方向上观察,沟槽14可以布置在透气罩20的轮廓之外。47.在图8e的侧视截面图中示出的方法步骤可以与图1f的方法步骤至少相似。48.图9的方法是以总体性方式示出的,并且应描述根据本公开的方法的主要方面。方法可以具有为了简单起见而在图9中未示出和描述的其他方面。图1和图8的方法可以被视为图1的方法的更详细的实施方式。49.在46中,可以产生具有多个传感器芯片的半导体晶圆,其中每个传感器芯片具有布置在半导体晶圆的主表面处的mems结构。在48中,可以在半导体晶圆的主表面上方形成多个透气罩,其中每个透气罩覆盖mems结构中的一个mems结构,并且在该mems结构上方形成空腔。在50中,可以将半导体晶圆分隔成多个传感器装置。50.示例51.以下,借助于示例来阐述传感器装置和用于制造传感器装置的方法。52.示例1是一种传感器装置,包括:传感器芯片,具有mems结构8,其中mems结构布置在传感器芯片的主表面处;以及透气罩,布置在传感器芯片的主表面上方,透气罩覆盖mems结构并在mems结构上方形成空腔。53.示例2是根据示例1的传感器装置,其中透气罩具有多个开口,并且每个开口的最大尺寸小于5微米。54.示例3是根据示例1或2的传感器装置,其中透气罩由以下至少一项制造而成:光致抗蚀剂、聚酰亚胺或聚苯并恶唑。55.示例4是根据示例1或2的传感器装置,其中透气罩由以下至少一项制造而成:半导体材料、玻璃材料或陶瓷材料。56.示例5是根据前述示例中任一项的传感器装置,其中在传感器芯片的主表面的俯视图中,传感器芯片的轮廓与传感器装置的轮廓基本相同。57.示例6是根据前述示例中任一项的传感器装置,还包括:多个沟槽,沟槽分别从传感器芯片的主表面延伸到传感器芯片的半导体材料中,并且在传感器芯片的主表面的俯视图中,沟槽围绕mems结构。58.示例7是根据示例6的传感器装置,其中在传感器芯片的主表面的俯视图中,沟槽布置在透气罩的轮廓之外。59.示例8是根据示例6的传感器装置,其中在传感器芯片的主表面的俯视图中,沟槽布置在透气罩的轮廓之内。60.示例9是根据前述示例中任一项的传感器装置,传感器装置还包括:重新布线层,其将传感器芯片的电触点与传感器装置的外围连接元件电耦连,其中重新布线层被布置在传感器芯片的主表面上方、在与传感器芯片的主表面相背的传感器芯片的主表面上方、或在罩的主表面上方。61.示例10是根据示例9的传感器装置,其中透气罩由重新布线层的一部分制造而成。62.示例11是根据前述示例中任一项的传感器装置,传感器装置还包括:延伸穿过传感器芯片的导电通孔,导电通孔将传感器芯片的电触点与传感器装置的外围连接元件电耦连。63.示例12是根据前述示例中任一项的传感器装置,传感器装置还包括:延伸穿过透气罩的导电通孔,导电通孔将传感器芯片的电触点与传感器装置的外围连接元件电耦连。64.示例13是根据前述示例中任一项的传感器装置,传感器装置还包括:封装材料,布置在传感器芯片的主表面上方,其中透气罩至少部分地在封装材料中被嵌入。65.示例14是根据示例13的传感器装置,传感器装置还包括:延伸穿过封装材料的导电通孔,导电通孔将传感器芯片的电触点与传感器装置的外围连接元件电耦连。66.示例15是根据前述示例中任一项的传感器装置,其中透气罩与传感器芯片的半导体材料机械连接。67.示例16是根据示例1至14中任一项的传感器装置,其中透气罩20与布置在传感器芯片的主表面上方的聚酰亚胺层机械连接。68.示例17是根据前述示例中任一项的传感器装置,传感器装置还包括:弹性层,被布置在传感器芯片与透气罩之间,其中传感器芯片和透气罩与弹性层机械接触,并且弹性层的弹性大于传感器芯片的弹性。69.示例18是根据前述示例中任一项的传感器装置,其中传感器芯片2被设计为检测压力信号。70.示例19是一种用于制造传感器装置的方法,其中方法包括:产生具有多个传感器芯片的半导体晶圆,其中每个传感器芯片具有布置在半导体晶圆的主表面处的mems结构;在半导体晶圆的主表面上方形成多个透气罩,其中每个透气罩覆盖mems结构中的一个mems结构,并在mems结构上方形成空腔;以及将半导体晶圆分隔成多个传感器装置。71.示例20根据示例19的方法,其中形成多个透气罩和空腔包括:产生具有多个凹部的晶圆,其中晶圆由以下至少一项制造而成:半导体材料、玻璃材料或陶瓷材料;以及将晶圆晶圆键合到半导体晶圆上,其中凹部被布置在mems结构上方并形成空腔。72.示例21是根据示例19的方法,其中形成多个透气罩和空腔包括:在mems结构上方形成多个牺牲层;在多个牺牲层上方形成多个材料层;将材料层结构化,其中形成透气罩;以及移除牺牲层,其中形成空腔。73.示例22是根据示例21的方法,其中将材料层结构化包括光刻工艺。74.示例23是根据示例19的方法,其中形成多个透气罩和空腔包括:在mems结构上方形成多个牺牲层;在多个牺牲层上方形成重新布线层,其中形成透气罩;以及移除牺牲层,其中形成空腔。75.尽管在此示出和描述了特定的实施例,但是对于本领域技术人员显而易见的是,在不脱离本公开的范围的情况下,各种替代和/或等同的实现方式可以代替示出和描述的特定的实施例。本技术旨在覆盖本文所讨论的特定实施例的任何改编或变型。因此,意图是本公开仅由权利要求及其等同物限制。

本文地址:https://www.jishuxx.com/zhuanli/20240726/122850.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

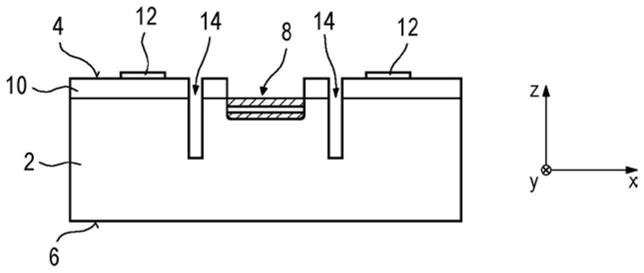

下一篇

返回列表