移动机构及其形成方法与流程

- 国知局

- 2024-07-27 12:43:16

1.本发明实施例涉及半导体制造领域,尤其涉及一种移动机构及其形成方法。背景技术:2.微机电系统(micro-electro-mechanical system,简称mems),是集微传感器、微执行器、微机械结构、微电源微能源、信号处理和控制电路、高性能电子集成器件、接口和通信等于一体的微型器件或系统。mems是在微电子基础上发展起来的,融合了光刻、腐蚀、薄膜、刻蚀、非硅加工和精密机械加工等技术制作的高科技电子机械器件。3.mems技术具有微小智能工艺兼容性好成本低等诸多优点,广泛应用于传感器汽车电子生物医疗等诸多领域。在mems制作过程中,通常采用腐蚀牺牲层的方式来形成一个空腔结构或者悬臂梁结构,从而实现mems器件的机械性能。4.释放工艺是mems制造过程中经常使用的工艺。释放工艺分为湿法释放和干法释放,释放工艺中,释放效果的好坏与牺牲层释放通道的长度长短以及拐角有关。技术实现要素:5.本发明实施例解决的问题是提供一种移动机构及其形成方法,用于提高移动机构的性能。6.为解决上述问题,本发明实施例提供一种移动机构的形成方法,包括:提供固定平台和位于所述固定平台上的内部结构;形成保形覆盖所述内部结构和固定平台的牺牲层;形成保形覆盖所述牺牲层的弓形材料层;刻蚀所述弓形材料层,形成弓形电极,所述弓形电极包括与所述内部结构侧壁相对的侧部电极、与固定平台相对的底部电极,所述底部电极具有第一开口,所述第一开口暴露出部分固定平台上的所述牺牲层;去除所述牺牲层。7.相应的,本发明实施例还提供一种移动机构,包括:固定平台;内部结构,分立于所述固定平台上;侧部电极,位于所述固定平台上,所述侧部电极与所述内部结构的侧壁间隔设置;底部电极,悬置于所述固定平台上,且所述底部电极与所述侧部电极的底部连接,所述底部电极具有露出所述固定平台的第一开口。8.与现有技术相比,本发明实施例的技术方案具有以下优点:9.本发明实施例提供的移动机构的形成方法中,刻蚀所述内部结构侧部所述固定平台上的所述弓形材料层,形成底部电极,所述底部电极具有露出所述牺牲层的第一开口。所述第一开口使得底部电极与所述固定平台之间的牺牲层的释放通道的长度减小,有利于去除所述底部电极和所述固定平台之间的牺牲层;此外,所述第一开口也降低了所述侧部电极和所述内部结构之间的牺牲层的释放通道的长度,降低了所述侧部电极和内部结构之间的牺牲层的去除难度;综上,所述第一开口有利于去除所述牺牲层,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。10.可选方案中,形成所述第一开口的步骤中,在所述固定平台法线方向上,所述第一开口的部分侧壁与所述侧部电极的侧壁齐平,增大了侧部电极和底部电极拐角处的牺牲层的去除工艺窗口,从而所述侧部电极和底部电极拐角处的牺牲层易于去除,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。11.可选方案中,形成所述底部电极的步骤中,所述弓形电极还包括:位于内部结构顶部的顶部电极,所述顶部电极内具有暴露出牺牲层的第二开口,所述第二开口使得所述顶部电极与所述内部结构顶部之间的牺牲层的释放通道的长度减小,降低了去除所述顶部电极与所述内部结构顶部之间的牺牲层的去除难度,此外,所述第二开口也降低了所述侧部电极和所述内部结构之间的牺牲层的释放通道的长度,降低了所述侧部电极和内部结构之间的牺牲层的去除难度;综上,第二开口有利于去除所述牺牲层,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。12.可选方案中,形成所述第二开口的步骤中,所述第二开口露出所述内部结构和所述侧部电极之间的区域,增大了侧部电极和顶部电极拐角处的牺牲层的去除工艺窗口,从而所述侧部电极和顶部电极拐角处的牺牲层易于去除,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。附图说明13.图1至图6是一种移动机构的形成方法中各步骤对应的结构示意图;14.图7至图14是本发明移动机构第一实施例中各步骤对应的结构示意图;15.图15至图17是本发明移动机构第二实施例中各步骤对应的结构示意图;16.图18至图20是本发明移动机构第三实施例中各步骤对应的结构示意图;17.图21至图23是本发明移动机构第一实施例的结构示意图;18.图24至图26是本发明移动机构第二实施例的结构示意图;19.图27至图29是本发明移动机构第三实施例的结构示意图。具体实施方式20.由背景技术可知,目前的一种移动机构的形成方法仍有性能不佳的问题,现结合一种移动机构的形成方法分析移动机构性能不佳的原因。21.图1至图6,是一种移动机构的形成方法中各步骤对应的结构示意图。22.如图1所示,提供固定平台1和分立于所述固定平台1上的固定结构2;在固定结构2和所述固定结构2露出的所述固定平台上保形覆盖牺牲层3。23.如图2所示,在所述牺牲层3上保形覆盖弓形材料层4;刻蚀所述固定结构2顶部的所述弓形材料层4,形成释放孔7。24.以平行于所述固定平台1的表面,且垂直于所述固定结构2的延伸方向为横向,将所述固定结构2顶部的弓形材料层4的横向尺寸作为l1,将所述固定结构2侧壁上的弓形材料层4的长度作为l2。25.如图3所示,形成所述弓形材料层4后,形成覆盖所述固定结构2的遮挡层5。26.形成所述遮挡层5的过程中,所述遮挡层5也形成在所述释放孔7中。27.如图4所示,去除所述遮挡层5露出的所述弓形材料层4,剩余的所述弓形材料层4作为弓形层6。28.如图5所示,形成所述弓形层6后,去除所述遮挡层5。所述固定结构2一侧的所述固定平台100表面的弓形层6的横向尺寸为l3。29.如图6所示,去除所述牺牲层3。30.所述牺牲层3位于所述弓形层6和固定结构2之间,以及固定平台1和弓形层6之间,所述固定平台1、牺牲层3以及弓形层6为交叠(overlap)设置,固定平台1、固定结构2、牺牲层3以及弓形层6为交叠(overlap)设置,内部结构2、牺牲层3以及弓形层6为交叠(overlap)设置,在没有释放孔7的情况下,所述牺牲层3的最短释放通道为(l3+l2)*2+l1,所述牺牲层3的释放通道较长,牺牲层3去除难度较大,易存在残留,单位时间内的产量较低;且所述固定结构2顶面和侧壁的夹角为90°,固定结构2的侧壁和固定平台1表面的夹角为90°,在释放牺牲层3的过程中,90度拐角处的牺牲层3去除难度较大,易存在残留,单位时间内的产量较低。31.在有释放孔7的情况下,去除此时最短释放长度大于l3+l2,且小于l3+l2+l1,所述固定结构2顶部的所述牺牲层2不易存在残留,但是所述固定结构2侧壁以及弓形层6和固定平台1之间的所述牺牲层2,以及固定结构2的侧壁和固定平台表面的90°拐角处的牺牲层3去除难度较大,易存在残留,单位时间内的产量较低。32.为了解决所述技术问题,本发明实施例提供的移动机构的形成方法中,刻蚀所述内部结构侧部所述固定平台上的所述弓形材料层,形成底部电极,所述底部电极具有露出所述牺牲层的第一开口。所述第一开口使得底部电极与所述固定平台之间的牺牲层的释放通道的长度减小,有利于去除所述底部电极和所述固定平台之间的牺牲层;此外,所述第一开口也降低了所述侧部电极和所述内部结构之间的牺牲层的释放通道的长度,降低了所述侧部电极和内部结构之间的牺牲层的去除难度;综上,所述第一开口有利于去除所述牺牲层,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。33.可选方案中,形成所述底部电极的步骤中,所述弓形电极还包括:位于内部结构顶部的顶部电极,所述顶部电极内具有暴露出牺牲层的第二开口,所述第二开口使得所述顶部电极与所述内部结构顶部之间的牺牲层的释放通道的长度减小,降低了去除所述顶部电极与所述内部结构顶部之间的牺牲层的去除难度,此外,所述第二开口也降低了所述侧部电极和所述内部结构之间的牺牲层的释放通道的长度,降低了所述侧部电极和内部结构之间的牺牲层的去除难度,综上,第二开口有利于去除所述牺牲层,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。34.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。35.参考图7至图14,是本发明移动机构的形成方法第一实施例中各步骤对应的结构示意图。36.参考图7,提供固定平台200和位于所述固定平台200上的内部结构201。37.固定平台200用于为移动机构移动被移动部件提供平台。38.本实施例中,所述固定平台200为衬底。在其他实施例中,所述固定平台还可以为其他功能结构。具体地,所述衬底可以为半导体衬底,所述衬底可以通过半导体制造工艺形成。作为一种示例,所述衬底为硅衬底。在其他实施例中,所述衬底的材料还可以为锗、锗化硅、碳化硅、砷化镓或镓化铟等其他材料。39.所述内部结构201为后续形成牺牲层和弓形材料层做准备。40.内部结构201包括:支撑柱2011和位于所述支撑柱2011侧壁上的侧部驱动电极2012。41.将所述内部结构201的延伸方向作为第一方向,在平行于所述固定平台200表面,垂直于所述内部结构201的延伸方向为第二方向。本实施例中,所述侧部驱动电极2012位于所述第二方向的两个侧壁上。42.所述支撑柱2011用于为侧部驱动电极2012起到支撑作用,从而提高侧部驱动电极2012的机械强度和稳定性。支撑柱2011还用于为位于其相对的两个侧面上的侧部驱动电极2012起到电隔离的作用,在移动机构工作时,便于分别对位于其侧面的侧部驱动电极2012施加驱动信号。43.本实施例中,所述支撑柱2011为条型结构,所述支撑柱2011沿第一方向延伸。其他实施例中,支撑柱还可以为多边形结构,支撑柱包括与多边形的每条边对应的多个侧面。相应地,支撑柱的任意一个侧面上设有侧部驱动电极,或者,支撑柱的多个侧面分别设有侧部驱动电极,从而使可移动平台在多个第二方向上均可发生位移。44.本实施例中,支撑柱2011的材料为介质材料。作为一种示例,支撑柱2011的材料为氮化硅。氮化硅的绝缘性能较佳,且氮化硅的硬度较大,有利于提高支撑柱2011的机械强度。在另一些实施例中,支撑柱的材料还可以为氧化硅或氮氧化硅等其他合适的介质材料。支撑柱可以通过半导体工艺形成。45.在其他实施例中,支撑柱也可以包括:导电柱;介质层,覆盖导电柱的侧面。相应的,导电柱和侧部驱动电极之间通过介质层实现电隔离,从而也能使支撑柱用于对侧部驱动电极起到电隔离的作用。其中,导电柱的材料可以为金属材料或掺杂有离子的半导体材料;介质层的材料可以为氮化硅、氧化硅或氮氧化硅等其他合适的介质材料。46.后续在所述内部结构201侧壁上形成侧部电极。在移动机构工作时,所述侧部电极和侧部驱动电极2012能够静电吸合,从而驱动相对应的侧部电极沿第二方向移动预设间距d或者移动两倍的预设间距d。47.本实施例中,侧部驱动电极2012的材料为导电材料,以便于对侧部驱动电极2012施加驱动信号。具体地,侧部驱动电极2012的材料为掺杂有离子的半导体材料(例如,掺杂有离子的多晶硅),从而与半导体制造工艺相兼容,有利于批量化生产以及降低工艺成本。在其他实施例中,侧部驱动电极的材料还可以为金属材料,所述金属材料包括铝、铜或钨。48.继续参考图7,形成保形覆盖所述内部结构201和固定平台200的牺牲层202。49.所述牺牲层202占据内部结构201侧部的固定平台200表面的空间位置,使得后续形成底部电极能够悬浮于所述固定平台200上,所述内部结构201顶壁和侧壁的表面的空间位置,使得后续形成的侧部电极与所述内部结构201间隔设置,以及使得后续形成的顶部电极悬置于所述内部结构201的顶部。50.本实施例中,所述牺牲层202的材料为易于被去除的材料,且牺牲层202和固定平台200、内部结构201以及后续形成的弓形材料层均具有较高的刻蚀选择比,后续去除牺牲层202的过程中,对固定平台200、内部结构201以及弓形材料层的损伤较小。本实施例中,牺牲层202和固定平台200、内部结构201以及弓形材料层的刻蚀选择比均大于3。51.具体的,牺牲层202的材料还可以为氧化硅、非晶碳、锗和锗化硅中的一种或多种。本实施例中,牺牲层202的材料为氧化硅。氧化硅为工艺常用的材料,形成工艺简单,且去除工艺成熟,易于控制。52.需要说明的是,形成所述牺牲层202的步骤中:所述牺牲层202具有露出所述固定平台200的凹槽(图中未示出),所述凹槽的延伸方向与所述内部结构201的延伸方向相同,且所述凹槽与所述内部结构201相间隔。53.本实施例中,形成所述牺牲层202的步骤包括:形成保形覆盖所述固定平台200和内部结构201的牺牲材料层;图形化所述牺牲材料层,形成凹槽,剩余的所述牺牲材料层作为牺牲层202。54.本实施例中,采用化学气相沉积工艺(chemical vapor deposition,cvd)形成所述牺牲材料层。所述牺牲材料层的薄膜均一性以及台阶覆盖性较好。55.本实施例中,位于内部结构201侧部牺牲层202的厚度d为预设间距。预设间距用于决定后续形成的侧部电极与相对应的侧部驱动电极2012的间距,从而决定侧部电极的移动步长。因此,根据移动机构的移动行程和移动精度的需求,合理设定牺牲层202的厚度。牺牲层202的厚度越小,移动精度越高。56.继续参考图7,形成保形覆盖所述牺牲层202的弓形材料层203。57.弓形材料层203为后续图形化弓形材料层203,形成顶部电极、侧部电极以及底部电极做准备。58.本实施例中,所述弓形材料层203材料为导电材料,例如为金属材料或掺杂有离子的半导体材料,具体的,弓形材料层203的材料为掺杂有离子的半导体材料(例如,掺杂有离子的多晶硅),从而与半导体制造工艺相兼容,有利于批量化生产以及降低工艺成本。在其他实施例中,弓形材料层的材料还可以为金属材料,所述金属材料包括铝、铜或钨。59.本实施例中,所述弓形材料层203采用原子层沉积工艺(atomic layer deposition,ald)形成。所述弓形材料层203的台阶覆盖型好,薄膜均一性高,易使得所述内部结构201侧壁上的弓形材料层203的厚度与所述内部结构201顶面的所述弓形材料层203的厚度相一致,能够较好的控制后续形成的顶部电极以及底部电极的厚度以及侧部电极的第二方向尺寸。其他实施例中,还可以采用物理气相沉积工艺(physical vapor deposition,pvd)形成弓形材料层。60.需要说明的是,提供所述弓形材料层203的步骤中,所述弓形材料层203形成在所述凹槽中,位于所述凹槽中以及所凹槽正上方的所述弓形材料层203作为固定电极204。61.所述固定电极204与固定平台200固定连接,后续刻蚀所述弓形材料层,形成弓形电极,所述弓形电极包括位于内部结构201侧部的底部电极;所述底部电极和固定电极204之间剩余的所述弓形材料层作为弹性结构,所述固定电极204为弹性结构提供固定端。62.参考图8至图11,图9为图8在cc处的剖面图,图11为图10在dd处的剖面图,且图9和图11均为基于图7剖面的示意图,需要说明的是,仅图9和图11中示出了弹性结构和固定电极204。63.刻蚀所述弓形材料层203,形成弓形电极,所述弓形电极包括与所述内部结构201侧壁相对的侧部电极207、与固定平台200相对的底部电极206(如图11所示),所述底部电极206具有第一开口205(如图11所示),所述第一开口205暴露出部分固定平台200上的所述牺牲层202。64.本发明实施例提供的移动机构的形成方法中,刻蚀所述内部结构201侧部所述固定平台200上的所述弓形材料层203,形成底部电极206,所述底部电极206具有露出所述牺牲层202的第一开口205。所述第一开口205使得底部电极206与所述固定平台200之间的牺牲层202的释放通道的长度减小,有利于去除所述底部电极206和所述固定平台200之间的牺牲层202;此外,所述第一开口205也降低了所述侧部电极207和所述内部结构201之间的牺牲层202的释放通道的长度,降低了所述侧部电极207和内部结构201之间的牺牲层202的去除难度;综上,所述第一开口205有利于去除所述牺牲层202,加快牺牲层202的去除速率,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。65.本实施例中,形成所述第一开口205的步骤中,在所述固定平台200表面法线方向上,所述第一开口205的部分侧壁与所述侧部电极207的侧壁齐平。66.在所述固定平台200表面法线方向上,所述第一开口205的部分侧壁与所述侧部电极207的侧壁齐平,增大了侧部电极207和底部电极206拐角处的牺牲层202的去除工艺窗口,从而所述侧部电极207和底部电极206拐角处的牺牲层202易于去除,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。67.本实施例中,所述底部电极206为一对或多对。68.需要说明的是,形成所述底部电极206的步骤中,所述弓形电极还包括:位于所述内部结构201顶部的顶部电极208,所述顶部电极208具有露出所述牺牲层202的第二开口209(如图10所示)。69.本发明实施例中,所述第二开口209使得所述顶部电极208与所述内部结构201顶部之间的牺牲层202的释放通道的长度减小,降低了所述顶部电极208与所述内部结构201顶部之间的牺牲层202的去除难度,此外,所述第二开口209也降低了所述侧部电极207和所述内部结构201之间的牺牲层202的释放通道的长度,降低了所述侧部电极207和内部结构201之间的牺牲层202的去除难度;综上,第二开口209有利于去除所述牺牲层202,加快牺牲层202的去除速率,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。70.本实施例中,形成所述第二开口202的步骤中,所述第二开口202露出所述内部结构201和所述侧部电极207之间的区域。具体的,所述第二开口202露出内部结构201和一个侧部电极207之间的区域,或者露出所述内部结构201和两个侧部电极207之间的区域。71.形成所述第二开口202的步骤中,所述第二开口202露出所述内部结构201和所述侧部电极207之间的区域,增大了侧部电极207和顶部电极208拐角处的牺牲层202的去除工艺窗口,从而所述侧部电极207和顶部电极208拐角处的牺牲层202易于去除,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。72.刻蚀所述弓形材料层203,形成弓形电极的步骤包括:在所述弓形材料层203上形成多个沿第一方向分布,且横跨所述内部结构201的遮挡层210(如图10所示),所述遮挡层210覆盖所述内部结构201侧部部分第二方向尺寸的所述弓形材料层203;以所述遮挡层210为掩膜刻蚀所述弓形材料层203,形成所述第一开口205和第二开口209。73.本实施例中,以遮挡层210为掩膜,采用干法刻蚀工艺刻蚀所述弓形材料层203,形成弓形电极。干法刻蚀工艺具有各向异性刻蚀特性,具有较好的刻蚀剖面控制性,能够获得相当准确的图形转换,有利于使所述第一开口205的形貌满足工艺需求,且还有利于提高所述弓形材料层203的去除效率。且采用干法刻蚀工艺刻蚀所述弓形材料层203的步骤中,以所述牺牲层202的顶部为刻蚀停止位置,有利于降低对其他膜层结构的损伤。74.所述遮挡层210为易于去除且能起到掩膜作用的材料,在后续去除所述遮挡层210时减少对底部电极206、顶部电极208以及侧部电极207的损伤。75.本实施例中,所述遮挡层210的材料包括有机层(图中未示出),位于所述有机层上的抗反射涂层(图中未示出),以及位于所述抗反射涂层上的光刻胶层(图中未示出)76.形成所述遮挡层210的步骤包括:形成覆盖所述弓形材料层203的有机材料层;在所述有机材料层上形成抗反射材料层;在所述抗反射材料层上形成光刻胶材料层;图形化所述光刻胶材料层,形成所述光刻胶层;以所述光刻胶层为掩膜刻蚀所述抗反射材料层和有机材料层,剩余的所述抗反射材料层作为抗反射层,剩余的所述有机材料层作为有机层。77.本实施例中,所述第一开口205和第二开口209是以遮挡层210为掩膜,在同一步刻蚀工艺中刻蚀弓形材料层203形成的,有利于简化第一开口和第二开口的形成工艺。相应的,所述底部电极103与顶部电极107在第二方向上一一对应。78.其他实施例中,刻蚀所述弓形材料层,形成弓形电极的步骤中,形成所述第一开口;形成第一开口后,形成所述第二开口;或者,形成所述第二开口;形成所述第二开口后,形成所述第一开口。79.所述第一开口和第二开口在不同的步骤中形成,有利于使得第一开口和第二开口满足多样化的位置需要。80.本实施例中,刻蚀所述牺牲层202正上方的所述弓形材料层203,以及牺牲层202侧部部分厚度的所述弓形材料层203,形成所述第二开口209。81.相应的,沿垂直于所述固定平台200表面法线上,所述侧部电极207的尺寸小于所述内部结构201的尺寸。82.形成所述第二开口209的步骤中,刻蚀部分厚度的所述牺牲层202侧部部分厚度的所述弓形材料层203,有利于增大侧部电极207和顶部电极208拐角处的牺牲层的去除工艺窗口,从而所述侧部电极207和顶部电极208拐角处的牺牲层202易于去除,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。83.其他实施例中,刻蚀所述弓形材料层,形成弓形电极的步骤中,刻蚀所述牺牲层正上方的所述弓形材料层,形成第二开口。84.相应的,沿垂直于所述固定平台200表面法线上,所述侧部电极207的尺寸等于所述内部结构201的尺寸。85.形成所述第二开口209的步骤中,减小所述顶部电极208和内部结构101之间的牺牲层202的释放通道的长度的同时,使得所述侧部电极207在固定平台200表面法线方向上的尺寸不易减小,在半导体工作时,有利于使得侧部电极207和侧部驱动电极2012之间的静电力较大,有利于提高移动机构的性能。86.需要说明的是,刻蚀所述弓形材料层203,形成弓形电极的步骤中,所述固定电极204被保留,所述固定电极204和所述底部电极206之间剩余的所述弓形材料层203作为弹性结构211。87.在移动机构工作时,当侧部电极207和侧部驱动电极2012之间的静电力消失时,通过弹性结构211使得所述侧部电极207成复位。此外,弹性结构211还使得底部电极206不易在固定平台200表面法线方向上发生位移,也就是说,使得弓形电极不易在固定平台200表面法线方向上发生位移。88.具体的,所述弹性结构211包括z字形弹簧导线。89.本实施例中,所述弹性结构211和固定结构204与底部电极206一一对应。本实施例中,所述底部电极206为一对或多对,相应的,弹性结构211固定结构204为一对或多对。90.参考图12至图14,图13为基于图7剖面的示意图,仅在图13中示出了弹性结构211和固定电极204,去除所述牺牲层202。91.所述第一开口205,使得底部电极206与所述固定平台200之间的牺牲层202的释放通道的长度减小,第二开口209,使得所述顶部电极208与所述内部结构201顶部之间的牺牲层202的释放通道的长度减小,所述第一开口205和第二开口209使得侧部电极207和所述内部结构201之间的牺牲层202的释放通道的长度减小,综上,所述第一开口205和第二开口209有利于降低去除所述牺牲层202的工艺难度,加快牺牲层202的去除速率,使得牺牲层202不易残留,提高移动机构的形成质量和单位时间内的产量。92.去除所述牺牲层202,使得顶部电极208与所述内部结构201的顶部间隔设置,使得侧部电极与内部结构201间隔设置,使得所述底部电极206与固定平台200间隔设置。93.本实施例中,采用各向同性的刻蚀工艺去除所述牺牲层202。具体的,本实施例中,所述各向同性的刻蚀工艺包括湿法刻蚀工艺,湿法刻蚀工艺为各向同性刻蚀,湿法刻蚀工艺具有较高的刻蚀速率,且操作简单,工艺成本低。其他实施例中,各向同性的刻蚀工艺包括各向同性的干法刻蚀工艺。94.本实施例中,在所述第一方向上,所述底部电极206的尺寸为l4;在所述第二方向上,所述底部电极206的尺寸为为l3,所述顶部电极208的尺寸为l1,在垂直于所述固定平台200表面法线的方向上,所述侧部电极207的尺寸为l2,去除所述牺牲层202的释放通道的最短释放通道的最大值为max(l2,l4),所述牺牲层的最短释放通道长度较小,使得所述牺牲层202易于去除。95.参考图15至图17,是本发明移动机构的形成方法第二实施例中各步骤对应的结构示意图,其中图16和图17均为图15中ee方向的剖面图。96.本实施例与第一实施例的相同之处在于:形成所述弓形电极的步骤中,在所述固定平台300表面法线方向上,所述第一开口305的部分侧壁与所述侧部电极307的侧壁齐平。97.本实施例与第一实施例的不同之处在于:形成所述弓形电极的步骤中,所述第一开口305由底部电极306和侧部电极307围成,所述第一开口305包括圆形开口或多边形开口。98.第一开口305,减小了底部电极306和固定平台300之间最小释放通道,增大了侧部电极307和底部电极306拐角处的牺牲层302的去除工艺窗口,使得所述侧部电极307和底部电极306拐角处的牺牲层302不易残留,还使得底部电极306相互连接,有利于提高弓形电极的结构强度。99.具体的,如图16所示,形成所述弓形电极的步骤中,所述第一开口305由底部电极306和侧部电极307围成,所述第一开口305包括多边形开口,例如正方形开口。100.具体的,如图17所示,形成所述弓形电极的步骤中,所述第一开口305由底部电极306和侧部电极307围成,所述第一开口305包括圆形开口。101.参考图18至图20,是本发明移动机构的形成方法第三实施例中各步骤对应的结构示意图。其中,图19和图20均为图18中ff方向的剖面图,且仅示出了顶部电极408的区域。102.本实施例与第一实施例的相同之处在于:形成所述弓形电极的步骤中,所述第二开口409露出所述内部结构401和所述侧部电极407之间的区域。103.本实施例与第一实施例的不同之处在于:所述第二开口409由顶部电极408围成,所述第二开口409包括圆形开口或多边形开口。104.形成所述第二开口409,减小了所述顶部电极408和内部结构401顶部的所述牺牲层402的最短释放通道的长度的同时,增大了侧部电极407和顶部电极408拐角处的牺牲层402的去除工艺窗口,从而所述侧部电极407和顶部电极408拐角处的牺牲层402不易残留,还使得顶部电极408相互连接,有利于提高弓形电极的结构强度。105.如图19所示,形成所述弓形电极的步骤中,所述第二开口409由顶部电极408围成,所述第二开口409包括圆形开口。106.如图20所示,形成所述弓形电极的步骤中,所述第二开口409由顶部电极408围成,所述第二开口409包括多边形开口,例如长方形开口。107.参考图21至图23,是本发明移动机构第一实施例的结构示意图。图22为图21在aa处的剖面图,图23为图21的轴测图,仅图22中示出了弹性结构和固定电极。108.所述移动机构包括:固定平台100;内部结构101,分立于所述固定平台100上;侧部电极102,位于所述固定平台100上,所述侧部电极102与所述内部结构101的侧壁间隔设置;底部电极103,悬置于所述固定平台100上,且所述底部电极103与所述侧部电极102的底部连接,所述底部电极103具有露出所述固定平台100的第一开口104。109.本发明实施例所提供的移动机构中,侧部电极102,位于所述固定平台100上,所述侧部电极102与所述内部结构101的侧壁间隔设置;底部电极103,悬置于所述固定平台100上,且所述底部电极103与所述侧部电极102的底部连接,所述底部电极103具有露出所述固定平台100的第一开口104。在所述移动机构的形成过程中,在所述侧部电极102和所述内部结构101之间、以及所述底部电极103和固定平台100之间以及底部电极103露出的所述固定平台100上形成有牺牲层。所述第一开口104露出所述牺牲层,所述第一开口104使得底部电极103与所述固定平台100之间的牺牲层的释放通道的长度减小,有利于去除所述固定平台100表面的牺牲层;此外,所述第一开口104也降低了所述侧部电极102和所述内部结构101之间的牺牲层的释放通道的长度,降低了所述侧部电极102和内部结构101之间的牺牲层的去除难度,综上,所述第一开口104能够降低所述牺牲层的去除难度,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。110.固定平台100用于为移动机构移动被移动部件提供平台。111.本实施例中,所述固定平台100为衬底。在其他实施例中,所述固定平台还可以为其他功能结构。具体地,所述衬底可以为半导体衬底,所述衬底可以通过半导体制造工艺形成。作为一种示例,所述衬底为硅衬底。在其他实施例中,所述衬底的材料还可以为锗、锗化硅、碳化硅、砷化镓或镓化铟等其他材料。112.内部结构101包括:支撑柱1011和位于所述支撑柱1011侧壁上的侧部驱动电极1012。113.将所述内部结构101的延伸方向作为第一方向,在平行于所述固定平台100表面,垂直于所述内部结构101的延伸方向为第二方向。本实施例中,所述侧部驱动电极1012位于所述第二方向的两个侧壁上。114.所述支撑柱1011用于为侧部驱动电极1012起到支撑作用,从而提高侧部驱动电极1012的机械强度和稳定性。支撑柱1011还用于为位于其相对的两个侧面上的侧部驱动电极1012起到电隔离的作用,在移动机构工作时,便于分别对位于其侧面的侧部驱动电极1012施加驱动信号。115.本实施例中,所述支撑柱1011为条型结构,所述支撑柱1011沿第一方向延伸。其他实施例中,支撑柱还可以为多边形结构,支撑柱包括与多边形的每条边对应的多个侧面。相应地,支撑柱的任意一个侧面上设有侧部驱动电极,或者,支撑柱的多个侧面分别设有侧部驱动电极,从而使可移动平台在多个第二方向上均可发生位移。116.本实施例中,支撑柱1011的材料为介质材料。作为一种示例,支撑柱1011的材料为氮化硅。氮化硅的绝缘性能较佳,且氮化硅的硬度较大,有利于提高支撑柱1011的机械强度。在另一些实施例中,支撑柱的材料还可以为氧化硅或氮氧化硅等其他合适的介质材料。117.在其他实施例中,支撑柱也可以包括:导电柱;介质层,覆盖导电柱的侧面。相应的,导电柱和侧部驱动电极之间通过介质层实现电隔离,从而也能使支撑柱用于对侧部驱动电极起到电隔离的作用。其中,导电柱的材料可以为金属材料或掺杂有离子的半导体材料;介质层的材料可以为氮化硅、氧化硅或氮氧化硅等其他合适的介质材料。118.在移动机构工作时,所述侧部电极102和侧部驱动电极1012能够静电吸合,从而驱动相对应的侧部电极102沿第二方向移动预设间距d或者移动两倍的预设间距d。119.本实施例中,侧部驱动电极1012的材料为导电材料,以便于对侧部驱动电极1012施加驱动信号。具体地,侧部驱动电极1012的材料为掺杂有离子的半导体材料(例如,掺杂有离子的多晶硅),从而与半导体制造工艺相兼容,有利于批量化生产以及降低工艺成本。在其他实施例中,侧部驱动电极的材料还可以为金属材料,所述金属材料包括铝、铜或钨。120.本实施例中,所述侧部电极102材料为导电材料,例如为金属材料或掺杂有离子的半导体材料,具体的,侧部电极102的材料为掺杂有离子的半导体材料(例如,掺杂有离子的多晶硅),从而与半导体制造工艺相兼容,有利于批量化生产以及降低工艺成本。在其他实施例中,弓形材料层的材料还可以为金属材料,所述金属材料包括铝、铜或钨。121.本实施例中,所述侧部电极102之间相互电隔离,以便于独立地对相应的所述侧部电极102加载驱动信号。122.本实施例中,沿垂直于所述固定平台100表面法线上,所述侧部电极102的尺寸小于内部结构101的尺寸。123.沿垂直于所述固定平台100表面法线上,所述侧部电极102的尺寸小于内部结构101的尺寸,有利于增大侧部电极102和顶部电极107拐角处的牺牲层的去除工艺窗口,从而所述侧部电极102和顶部电极107拐角处的牺牲层易于去除,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。124.其他实施例中,沿垂直于所述固定平台表面法线上,所述侧部电极的尺寸等于内部结构的尺寸。125.沿垂直于所述固定平台100表面法线上,所述侧部电极102的尺寸等于内部结构101的尺寸,使得所述顶部电极107和内部结构101之间的牺牲层的释放通道的长度较小,同时还使得所述侧部电极207在固定平台200表面法线方向上的尺寸较大,在半导体工作时,有利于使得侧部电极102和侧部驱动电极1011之间的静电力较大,有利于提高移动机构的性能。126.本实施例中,底部电极103的材料为导电材料,例如为金属材料或掺杂有离子的半导体材料。对底部电极103的材料的描述,可参考前述对侧部驱动电极1012的相应描述,在此不再赘述。127.本实施例中,所述底部电极103为一对或多对,多个所述底部电极103沿第一方向间隔分布,所述底部电极103沿第二方向延伸,覆盖所述内部结构101侧部部分第二方向尺寸的固定平台100。128.本实施例中,所述底部电极103具有露出所述固定平台100的第一开口104,是多个底部电极103露出所述固定平台100作为第一开口104,相应的,所述第一开口104为不规则的图形。129.本实施例中,在所述固定平台100法线方向上,所述第一开口104的部分侧壁与所述侧部电极102的侧壁齐平。130.在所述固定平台100表面法线方向上,所述第一开口104的部分侧壁与所述侧部电极102的侧壁齐平,增大了侧部电极102和底部电极103拐角处的牺牲层的去除工艺窗口,从而所述侧部电极102和底部电极103拐角处的牺牲层易于去除,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。131.所述移动机构还包括:固定电极106,位于所述固定平台100上,所述固定电极106与所述内部结构101间隔设置,所述固定电极106的延伸方向与内部结构201的延伸方向相同;弹性结构105的两端分别与固定电极106和底部电极103连接。132.在移动结构工作时,所述固定电极204与固定平台100固定连接,所述固定电极204为弹性结构105提供固定端,当侧部电极102和侧部驱动电极1012之间的静电力消失时,通过弹性结构105使得所述侧部电极102完成复位。此外,弹性结构105还使得底部电极103不易在固定平台100表面法线方向上发生位移,也就是说,使得弓形电极不易在固定平台100表面法线方向上发生位移。133.本实施例中,弹性结构105为弹簧导线。具体地,弹性结构105可以为z字形弹簧导线。134.本实施例中,所述弹性结构105和固定电极106与底部电极103一一对应。本实施例中,所述底部电极103为一对或多对,相应的,弹性结构105和固定电极106为一对或多对。135.本实施例中,固定电极106与弹性结构105一一对应。固定电极106的材料为导电材料。具体地,固定电极106的材料为金属材料或掺杂有离子的半导体材料,金属材料包括铝、铜或钨。136.所述移动机构还包括:顶部电极107,悬置于所述内部结构101的顶部,所述顶部电极107具有露出所述内部结构101的第二开口108,所述顶部电极107与所述侧部电极102的顶部连接。137.在所述移动机构的形成过程中,在所述侧部电极102和所述内部结构101之间、以及所述顶部电极107和固定平台100顶部之间形成有牺牲层。所述顶部电极107具有的第二开口108露出所述固定平台100顶部的牺牲层,所述第二开口108使得顶部电极107与所述固定平台100顶部之间的牺牲层的释放通道的长度较小,有利于去除所述顶部电极107和所述固定平台100顶部之间的牺牲层;此外,所述第二开口108也降低了所述侧部电极102和所述内部结构101之间的牺牲层的释放通道的长度,降低了所述侧部电极102和内部结构101之间的牺牲层的去除难度,综上,所述第二开口108能够降低所述牺牲层的去除难度,加快牺牲层的去除速率,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。138.本实施例中,所述顶部电极107的为导电材料。具体地,顶部电极107的材料为金属材料或掺杂有离子的半导体材料,金属材料包括铝、铜或钨。139.本实施例中,所述顶部电极107的数量为多个,所述顶部电极107沿第一方向间隔分布,所述顶部电极107沿第二方向延伸,多个所述第二开口108在第一方向上相间隔。140.具体的,所述第二开口108由侧部电极102和顶部电极107围成,所述第二开口108为长方形。141.本实施例中,所述第二开口108露出所述内部结构101和所述侧部电极102之间的区域。具体的,所述第二开口108露出内部结构101和一个侧部电极102之间的区域,或者露出所述内部结构101和两个侧部电极102之间的区域。142.所述第二开口108露出所述内部结构101和所述侧部电极102之间的区域,增大了侧部电极102和顶部电极107拐角处的牺牲层的去除工艺窗口,从而所述侧部电极102和顶部电极107拐角处的牺牲层易于去除,使得牺牲层不易残留,提高移动机构的形成质量和单位时间内的产量。143.需要说明的是,以平行于所述固定平台100表面,垂直于所述内部结构101的延伸方向为第二方向;所述顶部电极107与侧部电极102在第二方向上一一对应。144.本实施例中所述顶部电极107和侧部电极102在同一步刻蚀中形成,有利于简化顶部电极107和侧部电极102的形成工艺,提高移动机构的单位时间内的产量。145.本实施例中,在所述第一方向上,所述底部电极103的尺寸为l4;在所述第二方向上,所述底部电极103的尺寸为为l3,所述顶部电极107的尺寸为l1,在垂直于所述固定平台100表面法线的方向上,所述侧部电极102的尺寸为l2,去除所述牺牲层的释放通道的最短释放通道的最大值为max(l2,l4),所述牺牲层的最短释放通道长度较小,使得所述牺牲层易于去除。146.参考图24至图26,是本发明移动机构第二实施例的结构示意图,其中图25和图26均为图24中nn方向的剖面图。147.本实施例与第一实施例的相同之处在于:在所述固定平台500表面法线方向上,所述第一开口504的部分侧壁与所述侧部电极502的侧壁齐平。148.本实施例与第一实施例的不同之处在于:所述第一开口504由底部电极503和侧部电极502围成,所述第一开口504包括圆形开口或多边形开口。149.第一开口504,减小了底部电极503和固定平台500之间最小释放通道,增大了侧部电极502和底部电极503拐角处的牺牲层的去除工艺窗口,使得所述侧部电极502和底部电极503拐角处的牺牲层不易残留,还使得底部电极503相互连接,有利于提高弓形电极的结构强度。150.具体的,如图25所示,所述第一开口504由底部电极503和侧部电极502围成,所述第一开口504包括多边形开口,例如正方形开口。151.具体的,如图26所示,所述第一开口504由底部电极503和侧部电极502围成,所述第一开口504包括圆形开口。152.参考图27至图29,是本发明移动机构第三实施例的结构示意图,其中图28和图29均为图27中mm方向的剖面图,且仅示出了顶部电极607的区域。153.本实施例与第一实施例的相同之处在于:所述第二开口608露出所述内部结构601和所述侧部电极602之间的区域。154.本实施例与第一实施例的不同之处在于:所述第二开口608由顶部电极607围成,所述第二开口608包括圆形开口或多边形开口。155.所述第二开口608,减小了所述顶部电极607和内部结构601顶部的所述牺牲层的最短释放通道的长度的同时,增大了侧部电极602和顶部电极607拐角处的牺牲层的去除工艺窗口,从而所述侧部电极602和顶部电极607拐角处的牺牲层不易残留,还使得顶部电极607相互连接,有利于提高弓形电极的结构强度。156.如图28所示,所述第二开口608由顶部电极围成,所述第二开口608包括圆形开口。157.如图29所示,所述第二开口由顶部电极围成,所述第二开口608包括多边形开口,例如长方形开口。158.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123211.html

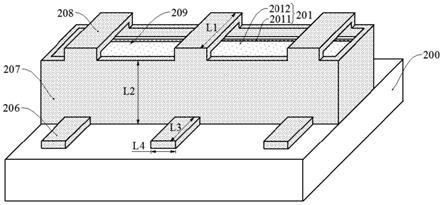

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。