一种基于硅基深槽制作不同平面图形的方法与流程

- 国知局

- 2024-07-27 12:47:06

1.本发明属于半导体制造技术领域,具体涉及一种基于硅基深槽制作不同平面图形的方法。背景技术:2.硅基v型槽(silicon v-groove,硅v形槽)广泛应用于光纤阵列中,用于与平面光波导器件plc的耦合连接,也常用于与大功率半导体激光器阵列的连接并形成光纤束输出。硅基v型槽采用半导体湿法刻蚀工艺制造,尺寸在微米级别,常见的旋涂匀胶工艺很难使光刻胶均匀分布于侧壁及槽底,难以通过光刻胶对侧壁实现保护功能。技术实现要素:3.本发明的主要目的在于提供一种基于硅基深槽制作不同平面图形的方法,以克服现有技术中存在的不足。4.为实现前述发明目的,本发明实施例采用的技术方案包括:5.本发明实施例提供了一种基于硅基深槽制作不同平面图形的方法,包括:6.提供硅基v型槽;7.在所述硅基v型槽上进行薄膜生长;8.在薄膜生长后的硅基v型槽的上表面,侧壁及槽底上均匀覆盖一层厚度为2-30μm的光刻胶层;9.在覆盖有光刻胶层的硅基v型槽上进行光刻,使硅基v型槽的上表面,侧壁及槽底上形成有所需的图形。10.进一步地,所述的基于硅基深槽制作不同平面图形的方法,包括:在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成所述的硅基v型槽。11.进一步地,所述硅基v型槽具有一v型沟槽,且该v型沟槽的底部为一平面形的低台面。12.进一步地,所述的基于硅基深槽制作不同平面图形的方法,包括:采用喷胶方法,将光刻胶溶液喷涂在薄膜生长后的硅基v型槽的上表面,侧壁及槽底上,以形成厚度为2-30μm的光刻胶层。13.更进一步地,所述光刻胶溶液包括体积比为1∶5-60的光刻胶和溶剂。14.与现有技术相比,本发明具有如下有益效果:15.(1)本发明基于硅基深槽制作不同平面图形的方法,在涂覆光刻胶之前,增加薄膜生长工艺,可以使光刻胶均匀分布在硅基v型槽上表面、侧壁及槽底,并且明显节省光刻胶用量。16.(2)本发明中,使用的光刻胶通过加入5-60倍体积的溶剂稀释,能够有效降低光刻胶的粘稠度。附图说明17.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。18.图1是本技术一实施方式中硅基v型槽的结构示意图。19.图2是本技术一实施方式中硅基深槽喷胶后光刻胶分布示意图。20.图3是本技术一实施方式中通过喷胶工艺实现硅基深槽不同表面制作图形的示意图。21.附图标记说明:1.v型沟槽,2.低台面,3.上表面,4.侧壁,5.槽底,6.光刻胶层,7.图形。具体实施方式22.通过应连同所附图式一起阅读的以下具体实施方式将更完整地理解本发明。本文中揭示本发明的详细实施例;然而,应理解,所揭示的实施例仅具本发明的示范性,本发明可以各种形式来体现。因此,本文中所揭示的特定功能细节不应解释为具有限制性,而是仅解释为权利要求书的基础且解释为用于教示所属领域的技术人员在事实上任何适当详细实施例中以不同方式采用本发明的代表性基础。23.本发明实施例的一个方面提供了一种基于硅基深槽制作不同平面图形的方法,包括:24.提供硅基v型槽;25.在所述硅基v型槽上进行薄膜生长;26.在薄膜生长后的硅基v型槽的上表面,侧壁及槽底上均匀覆盖一层厚度为2-30μm的光刻胶层;27.在覆盖有光刻胶层的硅基v型槽上进行光刻,使硅基v型槽的上表面,侧壁及槽底上形成有所需的图形。28.在一些优选实施例中,所述的基于硅基深槽制作不同平面图形的方法,包括:在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成所述的硅基v型槽。29.在一些更为优选的实施例中,所述硅基v型槽具有一v型沟槽,且该v型沟槽的底部为一平面形的低台面。30.在一些优选实施例中,所述硅基v型槽的深度为100-300μm。31.在一些优选实施例中,所述硅基v型槽的侧壁与槽底之间的夹角为52°‑58°°。32.在一些优选实施例中,所述的基于硅基深槽制作不同平面图形的方法,包括:采用lp-cvd沉积镀膜的工艺,在所述硅基v型槽上进行sin薄膜生长,至薄膜厚度为120-300nm;其中,薄膜生长的反应气体为nh3和sih2cl2的混合气体,沉积温度为720~800℃,压力为350~375mtor。33.在一些优选实施例中,所述的基于硅基深槽制作不同平面图形的方法,包括:采用喷胶方法,将光刻胶溶液喷涂在薄膜生长后的硅基v型槽的上表面,侧壁及槽底上,以形成厚度为2-30μm的光刻胶层;其中,所述喷胶工艺的喷胶温度为90-110℃,前烘温度为90-110℃,压力罐压力为0.05-0.5mpa,吹扫压力为0.08-2.0mpa。34.在一些优选实施例中,所述光刻胶溶液可以包括体积比为1∶5-60的光刻胶和溶剂,但不局限于此。35.在一些更为优选的实施例中,所述光刻胶为az6130光刻胶。36.在一些更为优选的实施例中,所述溶剂为丙酮和/或无水乙醇。37.本发明实施例提供的基于硅基深槽制作不同平面图形的方法,通过在涂覆光刻胶之前,增加薄膜生长工艺,可以使光刻胶均匀分布在硅基v型槽上表面、侧壁及槽底,并且明显节省光刻胶用量。38.下面将结合本发明实施例,对本发明实施例中的技术方案进行详细的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。39.实施例140.一种基于硅基深槽制作不同平面图形的方法,包括如下步骤:41.(1)在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成硅基v型槽,如图1所示,该硅基v型槽具有一v型沟槽1,且该v型沟槽1的底部为一平面形的低台面2。42.(2)采用lp-cvd沉积镀膜的工艺,在所述硅基v型槽上进行sin薄膜生长,至薄膜厚度为120-300nm;其中,薄膜生长的反应气体为nh3和sih2cl2的混合气体,沉积温度为720℃,压力为375mtor;43.(3)如图2所示,采用喷胶方法,将光刻胶溶液喷涂在薄膜生长后的硅基v型槽的上表面3,侧壁4及槽底5上,以形成厚度为30μm的光刻胶层6;其中,光刻胶溶液采用体积比为1∶5的az6130光刻胶和丙酮;其中,喷胶工艺的喷胶温度为90℃,前烘温度为90℃,压力罐压力为0.5mpa,吹扫压力为2.0mpa;44.(4)在覆盖有光刻胶层的硅基v型槽上进行光刻,如图3所示,使硅基v型槽的上表面3,侧壁4及槽底5上形成有所需的图形7。45.实施例246.一种基于硅基深槽制作不同平面图形的方法,包括如下步骤:47.(1)在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成硅基v型槽,如图1所示,该硅基v型槽具有一v型沟槽1,且该v型沟槽1的底部为一平面形的低台面2。48.(2)采用lp-cvd沉积镀膜的工艺,在所述硅基v型槽上进行sin薄膜生长,至薄膜厚度为120-300nm;其中,薄膜生长的反应气体为nh3和sih2cl2的混合气体,沉积温度为800℃,压力为350mtor;49.(3)如图2所示,采用喷胶方法,将光刻胶溶液喷涂在薄膜生长后的硅基v型槽的上表面3,侧壁4及槽底5上,以形成厚度为2μm的光刻胶层6;其中,光刻胶溶液采用体积比为1∶60的az6130光刻胶和无水乙醇;其中,喷胶工艺的喷胶温度为110℃,前烘温度为110℃,压力罐压力为0.05mpa,吹扫压力为0.08mpa;50.(4)在覆盖有光刻胶层的硅基v型槽上进行光刻,如图3所示,使硅基v型槽的上表面3,侧壁4及槽底5上形成有所需的图形7。51.实施例352.一种基于硅基深槽制作不同平面图形的方法,包括如下步骤:53.(1)在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成硅基v型槽,如图1所示,该硅基v型槽具有一v型沟槽1,且该v型沟槽1的底部为一平面形的低台面2。54.(2)采用lp-cvd沉积镀膜的工艺,在所述硅基v型槽上进行sin薄膜生长,至薄膜厚度为120-300nm;其中,薄膜生长的反应气体为nh3和sih2cl2的混合气体,沉积温度为760℃,压力为360mtor;55.(3)如图2所示,采用喷胶方法,将光刻胶溶液喷涂在薄膜生长后的硅基v型槽的上表面3,侧壁4及槽底5上,以形成厚度为12μm的光刻胶层6;其中,光刻胶溶液采用体积比为1∶30的az6130光刻胶及丙酮和无水乙醇的混合物;其中,喷胶工艺的喷胶温度为100℃,前烘温度为100℃,压力罐压力为0.3mpa,吹扫压力为1.0mpa;56.(4)在覆盖有光刻胶层的硅基v型槽上进行光刻,如图3所示,使硅基v型槽的上表面3,侧壁4及槽底5上形成有所需的图形7。57.对比例158.一种基于硅基深槽制作不同平面图形的方法,包括如下步骤:59.(1)在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成硅基v型槽,如图1所示,该硅基v型槽具有一v型沟槽1,且该v型沟槽1的底部为一平面形的低台面2。60.(2)如图2所示,采用喷胶方法,将光刻胶溶液喷涂在硅基v型槽的上表面3,侧壁4及槽底5上,以形成厚度为12μm的光刻胶层6;其中,光刻胶溶液采用体积比为1∶30的az6130光刻胶及丙酮和无水乙醇的混合物;其中,喷胶工艺的喷胶温度为100℃,前烘温度为100℃,压力罐压力为0.3mpa,吹扫压力为1.0mpa;61.(3)在覆盖有光刻胶层的硅基v型槽上进行光刻,如图3所示,使硅基v型槽的上表面3,侧壁4及槽底5上形成有所需的图形7。62.对比例263.一种基于硅基深槽制作不同平面图形的方法,包括如下步骤:64.(1)在光刻版上形成原始光刻版图,并对具有原始光刻版图的光刻版依次进行光刻、刻蚀及湿法腐蚀,形成硅基v型槽,如图1所示,该硅基v型槽具有一v型沟槽1,且该v型沟槽1的底部为一平面形的低台面2。65.(2)采用lp-cvd沉积镀膜的工艺,在所述硅基v型槽上进行sin薄膜生长,至薄膜厚度为120-300nm;其中,薄膜生长的反应气体为nh3和sih2cl2的混合气体,沉积温度为760℃,压力为360mtor;66.(3)如图2所示,采用喷胶方法,将az6130光刻胶喷涂在薄膜生长后的硅基v型槽的上表面3,侧壁4及槽底5上,以形成厚度为30μm的光刻胶层6;67.(4)在覆盖有光刻胶层的硅基v型槽上进行光刻,如图3所示,使硅基v型槽的上表面3,侧壁4及槽底5上形成有所需的图形7。68.将实施例1-3与对比例1-2基于硅基深槽制作不同平面图形的方法进行对比,对比结果见下表。[0069][0070]结论:根据实施例与对比例之间的结果差异,适当调整喷胶溶液中光刻胶的比例,可显著影响喷胶后光刻胶在表面的厚度分布;根据不同使用场景适当调整喷胶溶液中光刻胶的比例可以显著降低光刻胶用量,保证光刻胶均匀分布的同时,也是一种出色的节省光刻胶/降低成本的方案。[0071]此外,本案发明人还参照前述实施例,以本说明书述及的其它原料、工艺操作、工艺条件进行了试验,并均获得了较为理想的结果。[0072]尽管已参考说明性实施例描述了本发明,但所属领域的技术人员将理解,在不背离本发明的精神及范围的情况下可做出各种其它改变、省略及/或添加且可用实质等效物替代所述实施例的元件。另外,可在不背离本发明的范围的情况下做出许多修改以使特定情形或材料适应本发明的教示。因此,本文并不打算将本发明限制于用于执行本发明的所揭示特定实施例,而是打算使本发明将包含归属于所附权利要求书的范围内的所有实施例。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123568.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

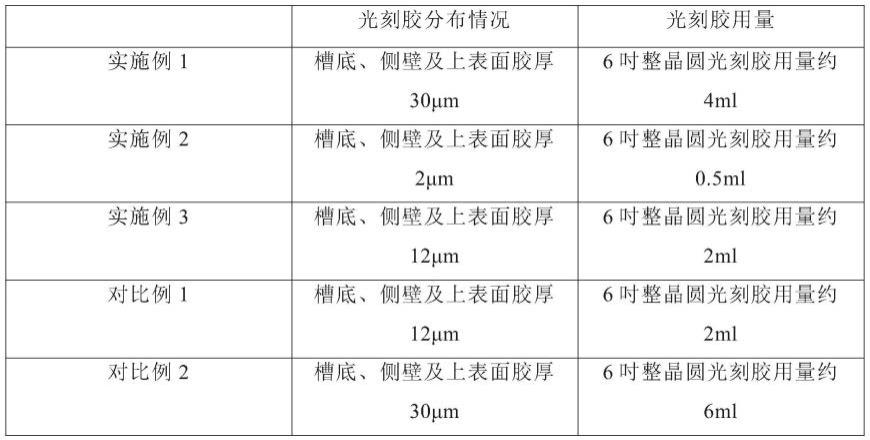

返回列表