一种基于电场作用的液滴成型法微纳复合结构制备方法与流程

- 国知局

- 2024-07-27 12:46:40

1.本发明涉及有机胶体表面微纳结构制备技术,尤其是涉及一种基于电场作用的液滴成型法微纳复合结构制备方法。背景技术:2.基于微纳复合结构在光电、成像领域的应用需求,其制备技术也得到了一些研究,目前主要采用的两步模具压印制备技术包含一级微米结构和二级纳米结构的分步压印制备。微米和纳米结构的压印制备过程均包括模具制造和压印成型,模具制造实现模具上的微米/纳米结构制备,而压印成型把模具图案转印到聚合物表面。然而,微米/纳米结构模具加工复杂、成本高,依赖昂贵的精密设备。并且,微米和纳米结构之间的复合需要采用特殊的材料(温度可逆材料),或者需要特殊结构(模具柔性可弯曲)。也有学者提出采用纳米压印法制备纳米结构,然后采用激光作用溶胀法制备微米结构。激光溶胀法采用激光逐一作用实现微结构制备,效率低,且只适用特殊的材料体系(pmma掺杂甲基红材料实现激光吸收率的调控),无法直接应用于光学性能调控。此外,还有学者提出采用光刻回流法制备微米结构,然后通过纳米球自组装制备纳米结构,最后通过两次压印转移获取微纳复合结构,工艺复杂且大面积单层纳米球薄膜的制备挑战很大。3.对于现有的微纳复合结构制备技术,仍然存在诸多的不足。微结构和纳结构的分步制备大大增加了工艺过程的复杂性。微纳米压印模具的制备依赖精密设备,并且只适用于特殊的材料或结构,而新出现的激光溶胀法存在效率低和适用材料单一的问题。因此,研究低成本、工艺简单的微纳复合结构制备技术具有十分重要的意义。技术实现要素:4.本发明的目的在于提供一种能够实现微纳复合结构形貌参数灵活调控的基于电场作用的液滴成型法微纳复合结构制备方法。5.本发明的目的是这样实现的:一种基于电场作用的液滴成型法微纳复合结构第一种制备方法,其特征在于:包括以下步骤:a、准备下电极,将下电极放置在温度控制平台上,将第一聚合物覆盖在下电极表面,其中,第一聚合物为液态;b、准备上电极,使用直流电源在上电极和下电极之间施加电压,通过在曲率差异较大的电极之间施加电场作用实现电晕放电,气体分子电离产生电荷在库仑力作用下向下电极运动,如图1(a)所示;电荷集聚在不导电的第一聚合物表面,电场作用力驱使第一聚合物流动,使第一聚合物图形化,实现微米尺度的第一聚合物微液滴成型,如图1(b)所示;离子风作用稳定后,最终得到第一聚合物微液滴阵列,如图1(c)所示;通过改变电场作用效果如电压大小、上下电极间距和胶层厚度,从而影响电荷对聚合物的作用来实现第一聚合物微液滴的形貌调节;c、准备蒸气氛围控制系统,通过温度控制平台的制冷作用实现第一聚合物微液滴阵列的温度调节,使第一聚合物微液滴阵列的温度低于环境温度,导致第一聚合物流动性降低,对第一聚合物微液滴阵列实施保形作用,同时蒸气在第一聚合物微液滴阵列的表面凝结成核,上电极为针状,下电极为板状,通过在曲率差异较大的针-板电极配置引入电场作用实现电晕放电,放电产生的电荷注入与复合作用下避免凝结成核过程液滴的汇聚,实现纳米尺度的第二纳液滴凝结成核过程的调控,最终得到第二纳液滴阵列,如图2所示;对于第二纳液滴的成型,能通过改变电压、电极形状和极间距实现对电场作用效果的调控;将温度控制平台上具有第一聚合物微液滴阵列的下电极放置在在湿度控制系统中加湿气流控制的水蒸气氛围中,经过设定时间凝结后,蒸气在第一聚合物微液滴阵列的表面自组装成第二纳液滴阵列,由于表面张力作用,第二纳液滴阵列部分进入第一聚合物微液滴阵列的内部,如图3(a)所示;其中,第二纳液滴与第一聚合物不相溶;d、准备基板,将第二聚合物覆盖在基板表面,其中,第二聚合物与第一聚合物及第二纳液滴均不相溶;e、将基板上的第二聚合物覆盖在具有第二纳液滴阵列的第一聚合物微液滴阵列上,引入第二聚合物取代空气层,将原先之前的第一聚合物-第二纳液滴-空气三相界面变为第一聚合物-第二纳液滴-第二聚合物三相界面,通过界面张力作用实现第二纳液滴形貌的改变,形成稳定的第一聚合物-第二纳液滴-第二聚合物三相界面,如图3(b)所示;f、对第一聚合物进行固化,直至完全固化,得到第一微结构阵列,由于第二纳液滴阵列的压印作用,在第一聚合物微结构阵列的表面得到与第二纳液滴阵列对应的曲面第二纳结构阵列;g、剥离基板,去除第一聚合物微结构阵列表面的第二纳液滴阵列及第二聚合物,得到微纳复合结构阵列,如图3(c)所示。6.进一步地,步骤a中所述的下电极的材料为ito导电玻璃、导电石墨、铝、铜或表面制作有图形化电极的玻璃、陶瓷、硅胶、聚苯乙烯中的一种,所述图形化电极为具有圆形、三角形、正方形或正六边形等图形的周期性结构阵列;所述下电极为图形化电极时,电荷仅向图形化电极的区域运动,从而实现对特定区域施加离子风作用,如图4(a)所示;电荷集聚在第一聚合物表面,电场作用力驱使第一聚合物流动,如图4(b)所示;离子风作用稳定后,微结构阵列分布与图形化电极的图形分布相同,周期相等,最终得到与下电极的电极图形对应的第一聚合物凹液滴阵列,如图4(c)所示;通过改变图形化电极中的图形尺寸和分布影响电荷空间分布,从而实现第一聚合物微液滴的形貌控制。7.进一步地,步骤b中所述的上电极为针尖电极或针尖电极阵列,所述上电极和下电极之间距离在5mm-200mm内可调节,使用直流电源施加电压,电压调节范围在1000v-15000v内连续可调;或,所述上电极和下电极之间设置有图形化通孔模板,所述图形化通孔模板具有圆形、三角形、正方形或正六边形等图形的周期性结构阵列;电荷仅从图形化通孔模板的通孔区域向下电极运动,从而实现图形化的离子风作用,如图5(a)所示;电荷通过通孔后集聚在第一聚合物表面,电场作用力驱使第一聚合物流动,如图5(b)所示;离子风作用稳定后,微结构阵列分布与图形化通孔模板的图形分布相同,周期相等,最终得到与图形化通孔模板的图形对应的第一聚合物凸液滴阵列,如图5(c)所示;通过改变图形化通孔模板中的图形尺寸和分布实现第一聚合物微液滴的形貌调节。8.进一步地,步骤c中所述的蒸气氛围控制系统能够实现蒸气氛围,并保证蒸气氛围浓度的控制,蒸气氛围为水、甲醇、乙醇、乙二醇或丙三醇中的一种或多种,蒸气氛围的浓度控制范围为10%~90%;所述的温度控制平台的控制温度tc的控制范围为-20~300℃,第二纳液滴的凝结时间为1~30min,得到的第二纳液滴的直径为0.1~10μm。9.进一步地,步骤d中所述的基板材料为玻璃、硅胶、聚苯乙烯、聚碳酸酯或聚甲基丙烯酸甲脂高透光材料中的一种。10.进一步地,步骤a中所述的第一聚合物通过点涂、喷涂或者旋涂的方式覆盖在下电极表面,所述的第一聚合物的厚度为5~1000μm,所述第一聚合物为常温常压下的液态介电聚合物;步骤d中所述的第二聚合物通过点涂、喷涂或者旋涂的方式覆盖在基板表面,所述的第二聚合物的厚度为5~1000μm,所述第一聚合物为常温常压下的液态聚合物。11.进一步地,所述的第一聚合物为紫外固化聚合物,第二聚合物为非紫外固化聚合物,对应的步骤f所述的固化方式为通过紫外灯照射实现第一聚合物的完全固化,固化时间为1~30 min;或,步骤a所述的第一聚合物为热固化聚合物,第二聚合物为非热固化聚合物,对应的步骤f所述的固化方式为通过加热固化的方法实现第一聚合物完全固化,固化时间为10~300 min。12.一种基于电场作用的液滴成型法微纳复合结构第二种制备方法,其特征在于:包括以下步骤:a、准备下电极,将下电极放置在温度控制平台上,将第一聚合物覆盖在下电极表面,其中,第一聚合物为液态;b、准备上电极,使用直流电源在上电极和下电极之间施加电压,通过在曲率差异较大的电极之间施加电场作用实现电晕放电,气体分子电离产生电荷在库仑力作用下向下电极运动,如图1(a)所示;电荷集聚在不导电的第一聚合物表面,电场作用力驱使第一聚合物流动,使第一聚合物图形化,实现微米尺度的聚合物液滴成型,如图1(b)所示;离子风作用稳定后,最终得到第一聚合物微液滴阵列,如图1(c)所示;通过改变电场作用效果如电压大小、上下电极间距和胶层厚度,从而影响电荷对聚合物的作用来实现第一聚合物微液滴的形貌调节;c、准备蒸气氛围控制系统,通过温度控制平台的制冷作用实现第一聚合物微液滴阵列的温度调节,使第一聚合物微液滴阵列的温度低于环境温度,导致第一聚合物流动性降低,对第一聚合物微液滴阵列实施保形作用,同时蒸气在第一聚合物微液滴阵列的表面凝结成核,上电极为针状电极,下电极为板状电极,通过较大曲率差异的针-板电极配置引入电场作用实现电晕放电,放电产生的电荷注入与复合作用下避免凝结成核过程液滴的汇聚,通过对液滴凝结成核过程的调控,从而实现纳米尺度的第二纳液滴成型,如图2所示;对于第二纳液滴的成型,能通过改变电压、电极形状和极间距实现对电场作用效果的调控;将温度控制平台上具有第一聚合物微液滴阵列的下电极放置在在湿度控制系统中加湿气流控制的水蒸气氛围中,经过设定时间凝结后,蒸气在第一聚合物微液滴阵列的表面自组装成第二纳液滴阵列,由于表面张力作用,第二纳液滴阵列部分进入第一聚合物微液滴阵列的内部,如图3(a)所示;其中,第二纳液滴与第一聚合物不相溶;d、准备基板,将第二聚合物覆盖在基板表面,其中,第二聚合物与第一聚合物及第二纳液滴均不相溶;e、将基板上的第二聚合物覆盖在具有第二纳液滴阵列的第一聚合物微液滴阵列上,引入第二聚合物取代空气层,将原先之前的第一聚合物-第二纳液滴-空气三相界面变为第一聚合物微液滴-第二纳液滴-第二聚合物三相界面,通过界面张力作用实现第二纳液滴形貌的改变,形成稳定的第一聚合物-第二纳液滴-第二聚合物三相界面,如图3(b)所示;f、对第二聚合物进行固化,直至完全固化,得到第一微结构阵列,由于第二纳液滴阵列的压印作用,在第一聚合物微结构阵列的表面得到与第二纳液滴阵列对应的曲面第二纳结构阵列;g、剥离基板,去除第一聚合物微结构阵列表面的第二纳液滴阵列及第一聚合物,得到微纳复合结构阵列,如图3(c)所示。13.进一步地,步骤a中所述的下电极材料为ito导电玻璃、导电石墨、铝、铜或表面制作有图形化电极的玻璃、陶瓷、硅胶、聚苯乙烯中的一种,所述图形化电极具有圆形、三角形、正方形或正六边形等图形的周期性结构阵列;所述下电极为图形化电极时,电荷仅向图形化电极区域运动,从而实现对特定区域施加离子风作用,如图4(a)所示;电荷集聚在第一聚合物表面,电场作用力驱使第一聚合物流动,如图4(b)所示;离子风作用稳定后,微结构阵列分布与图形化电极的图形分布相同,周期相等,最终得到与下电极的电极图形对应的第一聚合物凹液滴阵列,如图4(c)所示;通过改变图形化电极中的图形尺寸和分布影响电荷空间分布,从而实现第一聚合物微液滴的形貌控制。14.进一步地,步骤b中所述的上电极为针尖电极或针尖电极阵列,所述上电极和下电极之间距离在5mm-200mm内可调节,使用直流电源施加电压,电压调节范围在1000v-15000v内连续可调;或,所述上电极和下电极之间设置有图形化通孔模板,所述图形化通孔模板具有圆形、三角形、正方形或正六边形等图形的周期性结构阵列;电荷仅从图形化通孔模板的通孔区域向下电极运动,从而实现图形化的离子风作用,如图5(a)所示;电荷通过通孔后集聚在第一聚合物表面,电场作用力驱使第一聚合物流动,如图5(b)所示;离子风作用稳定后,微结构阵列分布与图形化通孔模板的图形分布相同,周期相等,最终得到与图形化通孔模板的图形对应的第一聚合物凸液滴阵列,如图5(c)所示;通过改变图形化通孔模板中的图形尺寸和分布实现第一聚合物微液滴的形貌调节。15.进一步地,步骤c中所述的蒸气氛围控制系统能够实现蒸气氛围,并保证蒸气氛围浓度的控制,蒸气氛围为水、甲醇、乙醇、乙二醇或丙三醇中的一种或多种,蒸气氛围的浓度控制范围为10%~90%;所述的温度控制平台的控制温度tc的控制范围为-20~300℃,第二纳液滴的凝结时间为1~30min,得到的第二纳液滴的直径为0.1~10μm。16.进一步地,步骤d中所述的基板材料为玻璃、硅胶、聚苯乙烯、聚碳酸酯或聚甲基丙烯酸甲脂高透光材料中的一种。17.进一步地,步骤a中所述的第一聚合物通过点涂、喷涂或者旋涂的方式覆盖在下电极表面,所述的第一聚合物的厚度为5~1000μm,所述第一聚合物为常温常压下的液态介电聚合物;步骤d中所述的第二聚合物通过点涂、喷涂或者旋涂的方式覆盖在基板表面,所述的第二聚合物的厚度为5~1000μm,所述第二聚合物为常温常压下的液态聚合物。18.进一步地,所述的第二聚合物为紫外固化聚合物,第一聚合物为非紫外固化聚合物,对应的步骤f所述的固化方式为通过紫外灯照射实现第二聚合物的完全固化,固化时间为1~30min;或,步骤d所述的第二聚合物为热固化聚合物,第一聚合物为非热固化聚合物,对应的步骤f所述的固化方式为通过加热固化的方法实现第二聚合物完全固化,固化时间为10~300min。19.本发明采用电场作用诱导电晕放电的离子风作用实现聚合物液滴阵列成型,然后通过电荷注入复合作用的主动制冷蒸气凝结法在第一聚合物微液滴阵列表面上凝结自组装得到第二纳液滴阵列,接着引入第二聚合物,最后固化第一或第二聚合物,得到第一微结构阵列,由于第二纳液滴阵列的压印作用,在第一微结构阵列表面得到与第二纳液滴阵列对应的曲面第二纳结构阵列,从而获得微纳复合结构阵列,通过调节相应的工艺参数来实现微纳复合结构阵列形貌参数的灵活调控。20.本发明所提出的以上技术方案与现有技术相比,具有如下特点:采用微纳复合液滴成型实现微纳复合结构阵列的制备,通过微纳复合液滴成型工艺参数调节实现微纳复合结构形貌参数的灵活调控,本技术方案具有工艺简单、成本低和微纳复合结构形貌灵活可控的优点,解决了当前微纳复合结构制备方法微结构和纳结构分布制备工艺过程复杂、微/纳米压印模具的制备依赖精密设备以及只适用于特殊的材料或结构的问题。21.附图说明:图1为微纳复合结构制备方法中离子风成型微结构原理示意图,其中图1(a)为离子风运动原理示意图,图1(b)为第一聚合物形貌改变原理示意图,图1(c)为微结构成型原理示意图;图2为微纳复合结构制备方法中第二纳液滴成型原理示意图;图3为微纳复合结构制备方法中第二聚合物对第二纳液滴形貌调控原理示意图,其中图3 (a)为第二纳液滴沉入第一聚合物液滴示意图,图3(b)为第二纳液滴形貌改变原理示意图,图3(c)为固化第二聚合物制备得到的微纳复合结构示意图,图3(d)为固化第一聚合物制备得到的微纳复合结构示意图;图4为微纳复合结构制备方法中图形化电极对离子风成型微结构形貌调控原理示意图,其中图4(a)为离子风运动原理示意图,图4(b)为第一聚合物形貌改变原理示意图,图4(c)为微结构成型原理示意图;图5为微纳复合结构制备方法中图形化通孔模板对离子风成型微结构形貌调控原理示意图,其中图5(a)为离子风运动原理示意图,图5(b)为第一聚合物形貌改变原理示意图,图5(c)为微结构成型原理示意图;图6为本发明实施例1微纳复合结构制备方法中实验流程步骤2中离子风作用前示意图;图7为本发明实施例1微纳复合结构制备方法中实验流程步骤2中离子风作用后示意图;图8为本发明实施例1微纳复合结构制备方法中实验流程步骤3中水滴凝结示意图;图9为本发明实施例1微纳复合结构制备方法中实验流程步骤4的示意图;图10为本发明实施例1微纳复合结构制备方法中实验流程步骤5的示意图;图11为本发明实施例1微纳复合结构制备方法中实验流程步骤6的示意图;图12为本发明实施例1微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图13为本发明实施例2微纳复合结构制备方法中实验流程步骤2中离子风作用前示意图;图14为微纳复合结构制备方法中,图形化通孔模板俯视图;图15为本发明实施例2微纳复合结构制备方法中实验流程步骤2中离子风作用后示意图;图16为本发明实施例2微纳复合结构制备方法中实验流程步骤3中水滴凝结示意图;图17为本发明实施例2微纳复合结构制备方法中实验流程步骤4的示意图;图18为本发明实施例2微纳复合结构制备方法中实验流程步骤5的示意图;图19为本发明实施例2微纳复合结构制备方法中实验流程步骤6的示意图;图20为本发明实施例2微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图21为本发明实施例3微纳复合结构制备方法中实验流程步骤2中离子风作用前示意图;图22为微纳复合结构制备方法中,图形化电极俯视图;图23为本发明实施例3微纳复合结构制备方法中实验流程步骤2中离子风作用后示意图;图24为本发明实施例3微纳复合结构制备方法中实验流程步骤3中水滴凝结示意图;图25为本发明实施例3微纳复合结构制备方法中实验流程步骤4的示意图;图26为本发明实施例3微纳复合结构制备方法中实验流程步骤5的示意图;图27为本发明实施例3微纳复合结构制备方法中实验流程步骤6的示意图;图28为本发明实施例3微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图29为本发明实施例4微纳复合结构制备方法中实验流程步骤3中水滴凝结示意图;图30为本发明实施例4微纳复合结构制备方法中实验流程步骤6的示意图;图31为本发明实施例4微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图32为本发明实施例5微纳复合结构制备方法中实验流程步骤6的示意图;图33为本发明实施例5微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图34为本发明实施例6微纳复合结构制备方法中实验流程步骤6的示意图;图35为本发明实施例6微纳复合结构制备方法中所得到的微纳复合结构阵列示意图;图36为本发明实施例7微纳复合结构制备方法中实验流程步骤2的示意图。具体实施方式22.下面结合实施例并对照附图对本发明进行进一步的说明。23.实施例1:如图6-12所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,包括以下步骤:1、准备下电极101,将下电极101接地,下电极101为导电石墨,将下电极101放置在温度控制平台102上,采用旋涂法将第一聚合物104覆盖在下电极101的表面,得到厚度为5μm的第一聚合物104,第一聚合物为热固化聚合物;2、准备上电极103,上电极103为针尖电极,将上电极103放置在下电极101上方100mm处,采用直流电源106在上电极103和下电极101之间施加15000v的电压,上电极103处为正极,使第一聚合物104在电场产生的离子风作用下变形,得到形貌为凸型且液滴直径为10μm的第一聚合物微液滴阵列105;3、将温度控制平台102上具有第一聚合物微液滴阵列105的下电极101放置在湿度控制系统中垂直的加湿气流107控制的水蒸气氛围中,通过温度控制平台102的制冷作用实现第一聚合物微液滴阵列105的温度调节,使第一聚合物微液滴阵列105的温度低于环境温度,从而使水蒸气在第一聚合物微液滴阵列105表面凝结成核;通过下电极101和上电极103之间的电场作用避免凝结成核过程液滴的汇聚,实现纳米尺度液滴成型;经过1min的凝结时间,水蒸气在第一聚合物微液滴阵列105表面自组装成为均匀分布且直径为0.1μm的第二纳液滴阵列108,由于表面张力的作用,第二纳液滴阵列108部分进入第一聚合物微液滴阵列105的内部;其中,环境温度ta控制为20℃,水蒸气氛围浓度控制为90%,温度控制平台102的控制温度tc为-20℃;4、准备基板109,基板109为pmma板,采用旋涂法将第二聚合物110覆盖在基板109的表面,在基板109上得到厚度为200μm的第二聚合物110,第二聚合物110为紫外固化聚合物;5、将基板109上的第二聚合物110覆盖在具有第二纳液滴阵列108的第一聚合物微液滴阵列105上,其中,第二聚合物110朝下,在表面张力作用下,第一聚合物微液滴阵列105表面上的第二纳液滴阵列108压印进入第二聚合物110内部,形成稳定的第一聚合物-第二纳液滴-第二聚合物三相界面;6、通过紫外灯112照射实现第二聚合物110的完全固化,从而在第一聚合物微液滴阵列105表面得到与第二纳液滴阵列108对应的曲面第二纳结构阵列,其中紫外照射能量为3w/cm2,固化时间为20min;7、将基板109从下电极101表面剥离,采用丙酮和去离子水分别清洗基板109表面的第二聚合物110表面,去除第二纳液滴阵列108及第一聚合物微液滴阵列105,最终得到微纳复合结构阵列111。24.实施例2:如图13-20所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,包括以下步骤:1、准备下电极201,将下电极201接地,下电极201为铝基板,将下电极201放置在温度控制平台202上,采用喷涂法将第一聚合物204覆盖在下电极201的表面,得到厚度为50μm的第一聚合物204,第一聚合物为热固化聚合物;2、准备上电极203,上电极为针尖电极阵列,将上电极203放置在下电极201上方200mm处,图形化通孔模板213设置在上电极和下电极之间,图形化通孔模板213具有正四边形周期分布的圆形结构阵列,结构直径为150μm,结构间距距为100μm,阵列周期数为4,采用直流电源206在上电极203和下电极201之间施加9000v的电压,针尖电极处为正极,使第一聚合物204在电场产生的离子风作用下变形,得到形貌为凹型的第一聚合物微液滴阵列205,阵列周期数为4,液滴直径为150μm,液滴间距为100μm;3、将温度控制平台202上具有第一聚合物微液滴阵列205的下电极201放置在湿度控制系统中水平的加湿气流207控制的丙三醇蒸气氛围中,通过温度控制平台202的制冷作用实现第一聚合物微液滴阵列205的温度调节,使第一聚合物微液滴阵列205的温度低于环境温度,从而使丙三醇蒸气在第一聚合物微液滴阵列205表面凝结成核;通过下电极201和上电极203之间的电场作用避免凝结成核过程液滴的汇聚,实现纳米尺度液滴成型;经过15min的凝结时间,丙三醇蒸气在第一聚合物微液滴阵列205表面自组装成为均匀分布且直径为5μm的第二纳液滴阵列208,由于表面张力的作用,第二纳液滴阵列208部分进入第一聚合物微液滴阵列205的内部;其中,环境温度ta控制为20℃,丙三醇蒸气氛围浓度控制为70%,温度控制平台202的控制温度tc为-10℃;4、准备基板209,基板209为pc板,采用旋涂法将第二聚合物210覆盖在基板209的表面,在基板209上得到厚度为500μm的第二聚合物210;5、将基板209上的第二聚合物210覆盖在具有第二纳液滴阵列208的第一聚合物微液滴阵列205上,其中,第二聚合物210朝下,在表面张力作用下,第一聚合物微液滴阵列205表面上的第二纳液滴阵列208压印进入第二聚合物210内部,形成稳定的第一聚合物-第二纳液滴-第二聚合物三相界面;6、通过紫外灯212照射实现第二聚合物210的完全固化,从而在第一聚合物微液滴阵列205表面得到与第二纳液滴阵列208对应的曲面第二纳结构阵列,其中紫外照射能量为4w/cm2,固化时间为15min;7、将基板209从下电极201表面剥离,采用丙酮和去离子水分别清洗基板209表面的第二聚合物210表面,去除第二纳液滴阵列208及第一聚合物微液滴阵列205,最终得到微纳复合结构阵列211。25.实施例3:如图21-28所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,包括以下步骤:1、准备下电极301,将下电极301接地,下电极301为表面制作有图形化电极313的玻璃,图形化电极313具有正六边形周期分布的圆形结构阵列,结构直径为100μm,结构间距为100μm,周期数为3,将图形化电极313接地,将下电极301放置在温度控制平台302上,采用点涂法将第一聚合物304覆盖在下电极301的表面,得到厚度为250μm的第一聚合物304,第一聚合物为热固化聚合物;2、准备上电极303,上电极为针尖电极,将上电极303放置在下电极301上方5mm处,采用直流电源306在上电极303和下电极301之间施加1000v的电压,针尖电极处为正极,使第一聚合物304在电场产生的离子风作用下变形,得到形貌为凹型的第一聚合物微液滴阵列305,阵列周期数为3,液滴直径为100μm,液滴间距为70μm;3、将温度控制平台302上具有第一聚合物微液滴阵列305的下电极301放置在湿度控制系统中垂直的加湿气流307控制的乙二醇蒸气氛围中,通过温度控制平台302的制冷作用实现第一聚合物微液滴阵列505的温度调节,使第一聚合物微液滴阵列305的温度低于环境温度,从而使乙二醇蒸气在第一聚合物微液滴阵列305表面凝结成核;通过下电极301和上电极303之间的电场作用避免凝结成核过程液滴的汇聚,实现纳米尺度液滴成型,经过30min的凝结时间,乙二醇蒸气在第一聚合物微液滴阵列305表面自组装成为均匀分布且直径为10μm的第二纳液滴阵列308,由于表面张力的作用,第二纳液滴阵列308部分进入第一聚合物微液滴阵列305的内部;其中,环境温度ta控制为20℃,乙二醇蒸气氛围浓度控制为10%,温度控制平台302的控制温度tc为-20℃;4、准备基板309,基板309为玻璃板,采用旋涂法将第二聚合物310覆盖在基板309的表面,在基板309上得到厚度为100μm的第二聚合物310;5、将基板309上的第二聚合物310覆盖在具有第二纳液滴阵列308的第一聚合物微液滴阵列305上,其中,第二聚合物310朝下,在表面张力作用下,第一聚合物微液滴阵列305表面上的第二纳液滴阵列308压印进入第二聚合物310内部,形成稳定的第一聚合物-第二纳液滴-第二聚合物三相界面;6、通过紫外灯312照射实现第二聚合物310的完全固化,从而在第一聚合物微液滴阵列305表面得到与第二纳液滴阵列308对应的曲面第二纳结构阵列,其中紫外照射能量为5w/cm2,固化时间为10min;7、将基板309从下电极301表面剥离,采用丙酮和去离子水分别清洗基板309表面的第二聚合物310表面,去除第二纳液滴阵列308及第一聚合物微液滴阵列305,最终得到微纳复合结构阵列311。26.实施例4:如图29-31所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,步骤1、2、4、5与实施例1相同,与实施例1不同的步骤是:3、将温度控制平台402上具有第一聚合物微液滴阵列405的下电极401放置在湿度控制系统中水平的加湿气流407控制的乙二醇和丙三醇混合蒸气氛围中,通过温度控制平台402的制冷作用实现第一聚合物微液滴阵列405的温度调节,使第一聚合物微液滴阵列405的温度低于环境温度,从而使乙二醇和丙三醇混合蒸气在第一聚合物微液滴阵列405表面凝结成核;通过下电极401和上电极403之间的电场作用避免凝结成核过程液滴的汇聚,实现纳米尺度液滴成型;经过3min的凝结时间,乙二醇和丙三醇混合蒸气在第一聚合物微液滴阵列405表面自组装成为均匀分布且直径为0.5μm的第二纳液滴阵列408,由于表面张力的作用,第二纳液滴阵列408部分进入第一聚合物微液滴阵列405的内部;其中,环境温度ta控制为20℃,混合蒸气中的乙二醇蒸气和丙三醇蒸气体积比为1:1,乙二醇和丙三醇混合蒸气氛围浓度控制为90%,温度控制平台402的控制温度tc为-5℃;6、通过温度控制平台402实现第一聚合物微液滴阵列405的完全固化,从而在第一聚合物微液滴阵列405表面得到与第二纳液滴阵列408对应的曲面第二纳结构阵列,环境温度ta控制为20℃,温度控制平台402的控制温度tc为70℃,固化时间为300min;7、将基板409从下电极401表面剥离,采用丙酮和去离子水分别清洗下电极401表面的第一聚合物微液滴阵列405表面,去除第二纳液滴阵列408及第二聚合物410,最终得到微纳复合结构阵列411。27.实施例5:如图32-33所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,步骤1-5与实施例2相同,与实施例2不同的步骤是:6、通过温度控制平台502实现第一聚合物微液滴阵列505的完全固化,从而在第一聚合物微液滴阵列505表面得到与第二纳液滴阵列508对应的曲面第二纳结构阵列,环境温度ta控制为20℃,温度控制平台502的控制温度tc为110℃,固化时间为200min;7、将基板509从下电极501表面剥离,采用丙酮和去离子水分别清洗下电极501表面的第一聚合物微液滴阵列505表面,去除第二纳液滴阵列508及第二聚合物510,最终得到微纳复合结构阵列511。28.实施例6:如图34-35所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,步骤1-5与实施例3相同,与实施例3不同的步骤是:6、通过温度控制平台602实现第一聚合物微液滴阵列605的完全固化,从而在第一聚合物微液滴阵列605表面得到与第二纳液滴阵列608对应的曲面第二纳结构阵列,环境温度ta控制为20℃,温度控制平台602的控制温度tc控制为90℃,固化时间为300min;7、将基板609从下电极601表面剥离,采用丙酮和去离子水分别清洗下电极601表面的第一聚合物微液滴阵列605表面,去除第二纳液滴阵列608及第二聚合物610,最终得到微纳复合结构阵列611。29.实施例7:如图36所示,一种基于电场作用的液滴成型法微纳复合结构制备方法,步骤1、3-7与实施例5相同,与实施例5不同的步骤是:2、准备上电极703,上电极为针尖电极阵列,将上电极703放置在下电极701上方100mm处,图形化通孔模板713设置在上电极和下电极之间,图形化通孔模板713具有正四边形周期分布的圆形结构阵列,结构直径为150μm,结构间距为100μm,阵列周期数为4,采用直流电源706在上电极703和下电极701之间施加14000v的电压,针尖电极处为负极且接地,使第一聚合物704在电场产生的离子风作用下变形,得到形貌为凹型的第一聚合物微液滴阵列705,阵列周期数为4,液滴直径为150μm,液滴间距为100μm。30.以上实施例仅用于说明本发明的设计思想和特点,其目的在于使本领域内的技术人员能够了解本发明的内容并据以实施,本发明的保护范围不限于上述实施例。所以,凡依据本发明所揭示的原理、设计思路所作的等同变化或修饰,均在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123550.html

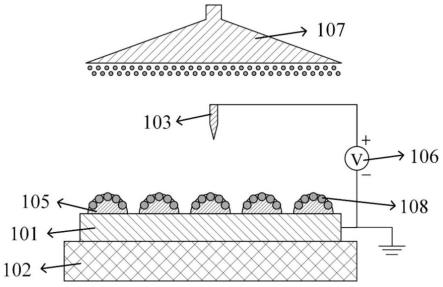

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表