一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法与流程

- 国知局

- 2024-07-27 12:46:36

1.本发明属于mems工艺技术领域,具体为一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法。背景技术:2.传统的半导体压力传感器的工作温度一般在600℃以下,其中sic压阻式压力传感器的最高工作温度600℃,soi压力传感器的最高工作温度在500℃以下,硅-蓝宝石压力传感器的最高工作温度350℃。电学式压力传感器难以应用于更高的温度环境中。3.目前,国外出现了基于蓝宝石芯片的光纤压力传感器产品,如英国oxsensis公司的wave-phire dpt950型光纤压力传感器,最高工作温度可达到600℃,探头前端可达到1000℃。而国内还未报道基于蓝宝石芯片的光纤压力传感器的研究成果。中国专利文献cn103234673公开了一种耐高温的压力传感器微纳结构,其包括:碳化硅膜片、反射膜、半反射膜、键合层、碳化硅基板、封装层和蓝宝石光纤;反射膜镀在碳化硅膜片中部,半反射膜镀在蓝宝石光纤末端,键合层(二氧化硅)位于碳化硅膜片与碳化硅基板之间,蓝宝石光纤通过封装层(高温陶瓷胶)与碳化硅基板连接。上述压力传感器的制备工艺是采用镀在碳化硅膜片上的反射膜与镀在蓝宝石光纤末端上的半反射膜形成法布里-帕罗干涉腔,实现高温环境下的压力检测。4.目前,国内的蓝宝石晶片(晶圆级)直接键合工艺还处于理论研究阶段,至今还没有成熟的蓝宝石晶圆(晶圆级)的直接键合工艺技术。而国内在晶圆级键合方面通常是针对硅基材料,键合温度在500℃以下,例如硅-硅键合、硅-玻璃阳极键合等。中国专利文献cn 105236350 a公开了一种蓝宝石压力敏感芯片的直接键合方法,仅仅研究了温度在1350℃,键合过程中无加压(压力)控制,无温度和压力的耦合控制。技术实现要素:5.本发明为了解决现有工艺难以实现蓝宝石压力敏感结构中蓝宝石晶圆的直接键合以及制备得到的压力传感器的工作温度较低的问题,而提供一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法。6.本发明是采用如下的技术方案实现的:一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,包括以下步骤:1)、采用机械切割或激光切割对蓝宝石晶圆a进行预划片,得到预划片的蓝宝石晶圆a;2)、将蓝宝石晶圆b刻蚀出凹腔,然后采用机械切割或激光切割对蓝宝石晶圆b进行预划片,得到刻蚀、预划片的蓝宝石晶圆b;3)、将预划片的蓝宝石晶圆a和刻蚀、预划片的的蓝宝石晶圆b依次经过rca清洗和去离子水超声清洗,然后经浓磷酸溶液腐蚀处理后置于浓度为0.5~1mol/l稀硫酸中形成羟基层,用去离子水冲洗后得到亲水预处理后的蓝宝石晶圆a和蓝宝石晶圆b;4)、将亲水预处理后的蓝宝石晶圆a和蓝宝石晶圆b对准堆叠放置,放入键合机中进行预键合,得到预键合的蓝宝石晶圆;5)、将预键合的蓝宝石晶圆置于夹具中固定,然后放置在键合设备的真空腔加热室下加压平台件上,操作键合设备的上加压平台件往下移动,接触到夹具的顶端,预加载压力,使夹具和预键合的蓝宝石晶圆充分接触;同时设置温度曲线和压力曲线,温度曲线和压力曲线同时相互结合进行,互相耦合进行高温键合,得到键合后的蓝宝石晶圆;6)、将键合后的蓝宝石晶圆放入键合设备中再以1150℃~1250℃的温度进行退火处理,得到退火后的蓝宝石晶圆;7)、按照步骤1)、2)预划片的图形将退火后的蓝宝石晶圆切割成芯片,蓝宝石晶圆a切割成蓝宝石芯片a,蓝宝石晶圆b切割成蓝宝石芯片b,在蓝宝石芯片a与蓝宝石芯片b之间形成真空腔,得到蓝宝石压力敏感结构。7.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤1)预划片切割的图形为轴对称图形或中心对称图形。8.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤1)预划片切割的图形为圆形、椭圆形、正方形或矩形。9.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤2)采用干法或湿法刻蚀出凹腔。10.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤2)所述的凹腔的深度为1μm~300μm,凹腔的直径为1㎜~10㎜。11.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤5)所述夹具的夹具衬底件、加压垫块件和夹具护管件采用刚玉,在夹具衬底件的上表面放置预键合好的蓝宝石晶圆,在预键合的蓝宝石晶圆上放置多个加压垫块件, 夹具护管件外置在外侧,起保护蓝宝石晶圆、加压垫块件、夹具衬底件的作用。12.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,步骤5)蓝宝石晶圆键合设备采用钨网加热器件、上下反射屏结构件和左右反射屏结构件,钨网加热器件对真空腔室加热室内部真空空间进行加热,真空腔室保证设备的真空环境,上下反射屏结构件、左右反射屏结构件在加热室内围成一个反射热量区域,让钨网加热器产生的热量不要外漏,确保温度场的温度。13.上述的一种蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法,还可对经预键合的单片蓝宝石芯片直接键合,单片蓝宝石芯片放置在单个工装夹具宝石基座件上,宝石基座件由宝石定位基座件分隔开放置在夹具衬底件上,单片蓝宝石芯片上部放置单个工装夹具加压垫块件,外围再套上单个工装夹具护管件。14.本发明蓝宝石晶圆级直接键合工艺方法,针对双抛蓝宝石晶圆的粗糙度、总体厚度偏差、局部厚度偏差、翘曲度、弯曲度等参数均较大而难以实现直接键合(不使用粘合剂或者中间材料层),而采用预划片的方式消除两片蓝宝石晶圆之间的微小间隙,提升键合成功率。在完成蓝宝石晶圆键合之后,再按照预划片的图形进行切割划片。15.蓝宝石的熔点超过2000℃,并且具有极佳的抗腐蚀特性,所以成为了高温和恶劣环境传感器方面的理想材料。本发明提出的一种蓝宝石晶圆级直接键合工艺方法,利用键合设备实现了蓝宝石晶圆的直接键合以及蓝宝石芯片的直接键合。由于得到的蓝宝石压力敏感结构中不使用粘合剂或者中间材料层,完全是单晶蓝宝石材料,因此基于蓝宝石压力敏感结构的压力传感器能够工作在恶劣、高温环境中,工作温度可达到1800℃。附图说明16.图1为高温夹具的结构示意图。17.图2为实施方式一中蓝宝石晶圆a 3-1的预制图形。18.图3为实施方式一中蓝宝石晶圆b 3-2的预制图形。19.图4为蓝宝石压力敏感结构的结构示意图。20.图5为实施例一步骤5中所述键合设备中真空腔室结构示意图。21.图6 为实施例二对单片蓝宝石压力敏感芯片直接键合的单个工装夹具结构示意图。22.图中:1-加压垫块件,2-夹具护管件,3-蓝宝石晶圆,4-夹具衬底件,5-宝石定位基座件,6-单个工装夹具护管件,7-宝石基座件,8-蓝宝石压力敏感结构,9-单个工装夹具加压垫块件,10-真空腔,11-真空腔室,12-上下反射屏结构件,13-下加压平台件,14-钨网加热器件,15-左右反射屏结构件,16-上加压平台件,17-单片蓝宝石芯片。23.3-1-蓝宝石晶圆a,3-2-蓝宝石晶圆b;8-1-蓝宝石芯片a,8-2-蓝宝石芯片b;17-1-单片蓝宝石芯片a,17-2-单片蓝宝石芯片b。具体实施方式24.具体实施方式一:本实施方式蓝宝石压力敏感器件的直接键合方法按以下步骤实施:1)、采用机械切割或激光切割对蓝宝石晶圆a 3-1进行预划片,得到预划片的蓝宝石晶圆a 3-1。25.2)、将蓝宝石晶圆b 3-2刻蚀出凹腔,然后采用机械切割或激光切割对蓝宝石晶圆b 3-2进行预划片,得到预划片、刻蚀的蓝宝石晶圆b 3-2。26.3)、将预划片的蓝宝石晶圆a 3-1和预划片、刻蚀后的蓝宝石晶圆b 3-2依次经过rca清洗和去离子水超声清洗,然后经浓磷酸溶液腐蚀处理后置于浓度为0.5~1mol/l稀硫酸中形成羟基层,用去离子水冲洗后得到亲水预处理的蓝宝石晶圆a 3-1和蓝宝石晶圆b 3-2。27.4)、将亲水预处理的蓝宝石晶圆a 3-1和蓝宝石晶圆b 3-2依次对准堆叠放置,放入键合机中进行预键合,得到预键合好的蓝宝石晶圆3。28.5)、将预键合好的蓝宝石晶圆3放置于高温夹具衬底件4上,预键合好的蓝宝石晶圆3上放置加压垫块件1,外围再套上高温夹具护管件2。然后将高温夹具整体放置在蓝宝石晶圆键合设备的真空腔室加热室下加压平台件13上,操作设备的上加压平台件16往下移动,接触到高温夹具的顶端,预加载一个约100n的压力,使高温夹具和预键合好的蓝宝石晶圆3充分接触。同时设置温度曲线和压力曲线,温度曲线和压力曲线同时相互结合进行,互相耦合进行高温键合,得到键合后的蓝宝石晶圆3。29.6)、将键合后的蓝宝石晶圆3放入键合设备中以1150℃~1250℃的温度进行退火处理,得到退火后的蓝宝石晶圆3。30.7)、按照步骤1)、2)预划片的图形将退火后的蓝宝石晶圆3切割成芯片,蓝宝石晶圆a 3-1切割成蓝宝石芯片a8-1,蓝宝石晶圆b 3-2切割成蓝宝石芯片b8-2,在蓝宝石芯片a8-1与蓝宝石芯片b8-2之间形成真空腔,得到蓝宝石压力敏感结构8。31.本实施方式步骤5)蓝宝石晶圆键合设备采用钨网加热器件14,钨、钼、耐热钢、不锈钢组成的上下反射屏结构件12、左右反射屏结构件15,钨网加热器件14对真空腔室11加热室内部真空空间进行加热,温度可达2000℃。真空腔室11保证设备的真空环境,真空度能到5×10-4pa。上下反射屏结构件12、左右反射屏结构件15在加热室内围成一个反射热量区域,让钨网加热器产生的热量不要外漏,确保温度场的温度。32.本实施方式用于制作高温光纤压力传感器的蓝宝石压力敏感结构8,其原理是蓝宝石芯片a8-1与具有凹腔的蓝宝石芯片b8-2采用键合形成蓝宝石压力敏感结构8 (见图4),由于蓝宝石材料具有优良的光学性能,当光纤传输的光穿过蓝宝石芯片b8-2入射到真空腔10(压力敏感腔),蓝宝石芯片a8-1的下表面与蓝宝石芯片b8-2的凹腔面形成法布里-珀罗干涉腔实现高温环境下的压力检测。本实施方式由于蓝宝石材料具有优良的光学性能,蓝宝石表面不需要镀反射膜;蓝宝石芯片a8-1与具有凹腔的蓝宝石芯片b8-2通过直接键合,不需要中间键合层。蓝宝石芯片a8-1与具有凹腔的蓝宝石芯片b8-2键合形成的真空腔10,可以减少高温下若压力敏感结构封装一定气体时对压力检测的影响。光纤只起传输光信号作用,不参与形成法布里-珀罗干涉腔,降低光纤封装难度。本实施方式制作的蓝宝石压力敏感结构8采用同一种材料,结构简单,避免了高温环境下不同材料的应力失配问题。33.具体实施方式二:本实施方式与具体实施方式一不同的是步骤1)预划切割的图形为轴对称图形或中心对称图形。其它步骤及参数与具体实施方式一相同。34.具体实施方式三:本实施方式与具体实施方式二不同的是步骤1)预划切割的图形为圆形、椭圆形、正方形或矩形。其它步骤及参数与具体实施方式二相同。35.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是步骤2)采用干法或湿法刻蚀出凹腔。其它步骤及参数与具体实施方式一至三之一相同。36.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是步骤2)所述的凹腔的深度为1μm~300μm之间,凹腔的直径为1㎜~10㎜之间。其它步骤及参数与具体实施方式一至四之一相同。37.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是步骤5)所述的高温夹具:夹具衬底件4、加压垫块件1和夹具护管件2采用刚玉,在夹具衬底件4的上表面放置预键合好的蓝宝石晶圆3,在预键合的蓝宝石晶圆3上放置多个加压垫块件1, 夹具护管件2外置在外侧,起保护蓝宝石晶圆3、加压垫块件2、夹具衬底件4的作用,防止错位及污染物沉积在其表面。其它步骤及参数与具体实施方式一至五之一相同。38.实施例一:本实施例蓝宝石压力敏感结构的蓝宝石晶圆直接键合方法按以下步骤实施:1)、将厚度为0.4㎜的蓝宝石晶圆b 3-2刻蚀出直径φ5㎜、深度50μm凹腔,然后采用激光切割对蓝宝石晶圆b 3-2进行预划片,预划切割成10×10㎜的正方形,切割深度10μm,得到预划片、刻蚀的蓝宝石晶片b3-2;2)、采用激光切割对厚度为0.4㎜蓝宝石晶圆a 3-1进行预划片,预划切割成10×10㎜的正方形,切割深度10μm,得到预划片的蓝宝石晶片a 3-1;3)、将预划片的蓝宝石晶圆a 3-1和预划片、刻蚀后的蓝宝石晶片b 3-2依次经过rca清洗和去离子水超声清洗,然后经质量浓度为85%的浓磷酸溶液腐蚀处理后置于浓度为0.5mol/l稀硫酸中形成羟基层,用去离子水冲洗后得到亲水预处理的蓝宝石晶圆a 3-1和蓝宝石晶圆b 3-2;4)、将亲水预处理的蓝宝石晶圆a 3-1和蓝宝石晶圆b 3-2对准叠放,放入键合机中在施加压力为2kn、温度为200℃的条件下进行预键合lh,得到预键合的蓝宝石晶圆3;5)、把预键合的蓝宝石晶圆3置于高温夹具中固定,然后放置在键合设备的真空腔室11下加压平台件13上, 真空腔室11的加热室内设置有钨网加热器件14,钨、钼、耐热钢、不锈钢组成的上下反射屏结构件12、左右反射屏结构件15;装夹有预键合的蓝宝石晶圆3的高温夹具置于下加压平台件13上,在压力为1500n、温度为1800℃、真空为5×10-4pa的条件下持续加热50小时进行高温键合,得到键合后的蓝宝石晶圆3;6)、将步骤5得到的键合后的蓝宝石晶圆3再放入键合设备中以1200℃的温度进行退火处理10h,得到退火后的蓝宝石晶圆3;7)、按照步骤1)、2)预划片的图形将退火后的蓝宝石晶圆3切割成芯片,在蓝宝石芯片a 8-1与蓝宝石芯片b 8-2之间形成真空腔10,得到蓝宝石压力敏感结构8。39.本实施例直接键合得到的蓝宝石压力敏感结构8由蓝宝石芯片a 8-1和蓝宝石芯片b 8-2直接键合而成,并在蓝宝石芯片b 8-2上刻蚀有凹腔,所述蓝宝石芯片a 8-1是将无刻蚀凹腔的圆片级蓝宝石晶圆用机械切割或激光切割而成,所述蓝宝石芯片b 8-2是将有刻蚀凹腔的晶圆级蓝宝石晶圆用机械切割或激光切割而成。所述真空腔10是在真空条件下键合蓝宝石芯片a 8-1和蓝宝石芯片b 8-2而形成的密封腔。本实施例得到的蓝宝石压力敏感结构8的工作温度可达到1500℃以上。40.实施例二:本实施例与实施例一不同的是直接对单片蓝宝石芯片a 17-1和单片蓝宝石芯片b 17-2直接高温键合。41.本实施例对单片蓝宝石压力敏感芯片直接键合的装夹结构示意如图6所示,将经预键合的单片蓝宝石芯片17(尺寸10×10㎜的正方形单片蓝宝石芯片a 17-1和有凹腔的单片蓝宝石芯片b 17-2)放置在单个工装夹具宝石基座件7上,宝石基座件7由宝石定位基座件5分隔开放置在夹具衬底件4上,蓝宝石芯片件8上部放置单个工装夹具加压垫块件9,外围再套上单个工装夹具护管件6。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123544.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

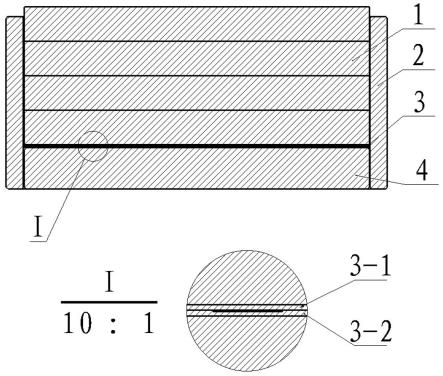

返回列表