一种制备纳米图形的方法

- 国知局

- 2024-07-27 12:46:32

1.本发明涉及纳米图形技术领域,尤其涉及一种制备纳米图形的方法。背景技术:2.图形化技术是微纳加工的重要一环。现有的纳米级图形化方法包括极紫外投影光刻、电子束直写和纳米压印等方法。其中,极紫外投影光刻设备极为昂贵,一般常用于生产,调整工艺比较繁琐;电子束直写设备成本同样十分高昂,并且效率很低,不适合大面积的制备纳米图形;纳米压印技术对设备的要求虽然有所降低,但是,其纳米级的母板制作也十分昂贵,而且随着特征尺寸的下降,其脱模过程益发困难。技术实现要素:3.鉴于上述的分析,本发明实施例旨在提供一种制备纳米图形的方法,用以解决现有的纳米图形制备方法需要昂贵的设备投入和复杂的工艺要求的问题。4.本发明实施例提供了一种制备纳米图形的方法,该方法包括:5.(a)在衬底上涂覆牺牲层,在牺牲层上涂覆光刻胶层;6.(b)在产品上制备微米级图形,通过控制显影时间把牺牲层的缺陷控制到纳米级;7.(c)在图形化好的产品上斜入射整层生长所需要的材料,使生长的材料能够进入牺牲层的缺陷处;8.(d)材料生长结束后,去除在牺牲层缺陷处之外生长的材料;9.(e)剥离掉光刻胶层和牺牲层,形成纳米图形。10.优选地,步骤(b)中,所述显影时间为5-80s,所述牺牲层的缺陷宽度为50-800nm。11.优选地,步骤(c)中,所述斜入射的方式为斜入射的磁控溅射。12.优选地,所述磁控溅射的靶材与衬底的夹角大于30°且小于90°。13.优选地,所述磁控溅射的工作压强为0.7-1.5pa,氩气流量为15-25sccm,功率为90-110w。14.优选地,步骤(d)中,去除在牺牲层缺陷处之外生长的材料的方法为垂直的干法刻蚀。15.优选地,所述干法刻蚀的工作压强为0.3-0.6pa,氩气流量为25-35sccm,功率为250-350w。16.优选地,所述牺牲层的厚度为50-800nm。17.优选地,所述光刻胶层的厚度小于3微米。18.优选地,步骤(e)中,采用去胶液剥离掉光刻胶层和牺牲层。19.与现有技术相比,本发明至少可实现如下有益效果之一:20.1、本发明的方法通过在制备微米级图形的过程中控制显影时间在牺牲层中形成纳米级缺陷,再通过斜入射的方式在纳米级缺陷中生长材料,去掉在纳米级缺陷处之外生长的材料以及所有的光刻胶层和牺牲层,最终得到纳米图形。在微米级图形化过程中仅仅需要普通的微米级光刻技术,利用牺牲层中纳米级缺陷制备纳米图形,不需要纳米级光刻技术即可得到纳米图形,整个制备过程中不需要用昂贵的设备。21.2、本发明的方法通过改进和优化普通的图形化的加工流程,从而达到纳米级的图形的精度,避免了昂贵的设备投入和复杂的工艺要求等问题,制备条件简单、成本低,不需要复杂的设备,易于操作,适用于规模化产业应用制作大面积纳米图形。22.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。附图说明23.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。24.图1为本发明的制备纳米图形的方法流程图;25.图2为衬底涂覆牺牲层和光刻胶层之后的示意图;26.图3为光刻之后通过控制显影时间得到牺牲层纳米级缺陷的示意图;27.图4为斜入射生长材料后的示意图;28.图5为垂直干法刻蚀之后留下的纳米结构的示意图;29.图6为去除光刻胶层和牺牲层之后形成的纳米结构示意图;30.图7为实施例1的斜入射生长材料后的sem实物图;31.图8为实施例1的去除光刻胶层和牺牲层之后形成的纳米结构afm实物图;32.附图标记:33.1-衬底;2-牺牲层;3-光刻胶层;4-斜入射生长的材料;401-纳米结构材料。具体实施方式34.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。35.图形化技术是微纳加工的重要一环。现有的纳米级图形化方法包括极紫外投影光刻、电子束直写和纳米压印等方法。其中,极紫外投影光刻设备极为昂贵,一般常用于生产,调整工艺比较繁琐;电子束直写设备成本同样十分高昂,并且效率很低,不适合大面积的制备纳米图形;纳米压印技术对设备的要求虽然有所降低,但是,其纳米级的母板制作也十分昂贵,而且随着特征尺寸的下降,其脱模过程益发困难。36.由此,本发明提供了一种制备纳米图形的方法,如图1所示,该方法包括:37.(a)在衬底上涂覆牺牲层,在牺牲层上涂覆光刻胶层;38.(b)在产品上制备微米级图形,通过控制显影时间把牺牲层的缺陷控制到纳米级;39.(c)在图形化好的产品上斜入射整层生长所需要的材料,使生长的材料能够进入牺牲层的缺陷处;40.(d)材料生长结束后,去除在牺牲层缺陷处之外生长的材料;41.(e)剥离掉光刻胶层和牺牲层,形成纳米图形。42.与现有技术相比,本发明提供的制备纳米图形的方法通过在制备微米级图形的过程中控制显影时间在牺牲层中形成纳米级缺陷,再通过斜入射的方式在纳米级缺陷中生长材料,去掉在纳米级缺陷处之外生长的材料以及所有的光刻胶层和牺牲层,最终得到纳米图形。在微米级图形化过程中仅仅需要普通的微米级光刻技术,利用牺牲层中纳米级缺陷制备纳米图形,不需要纳米级光刻技术即可得到纳米图形,整个制备过程中不需要用昂贵的设备。并且,本发明的方法通过改进和优化普通的图形化的加工流程,从而达到纳米级的图形的精度,避免了昂贵的设备投入和复杂的工艺要求等问题,制备条件简单、成本低,不需要复杂的设备,易于操作,适用于规模化产业应用制作大面积纳米图形。43.本发明中,所述衬底为硅片,所述衬底的厚度为400-600微米。在衬底上涂覆牺牲层,在牺牲层上涂覆光刻胶层的过程可以为:将衬底放在匀胶机上,匀胶机通过高速旋转的方式在衬底表面均匀依次涂覆牺牲层和光刻胶层。图2为衬底涂覆牺牲层和光刻胶层之后的示意图。44.本发明中,牺牲层的厚度根据所需要的纳米级缺陷大小确定,优选地,所述牺牲层的厚度为50-800nm。45.本发明中,为了保证牺牲层的缺陷可以控制到所需要的纳米级精度,优选地,所述光刻胶层的厚度小于3微米。46.具体地,所述牺牲层可以为lor系列牺牲层和/或pmgi系列牺牲层。该牺牲层材料容易获得、成本低。47.本发明中,所述光刻胶层可以为现有的任意类型的普通光刻胶,例如,az5214、az6112、s9912等光刻胶。本发明采用普通光刻胶,成本低、容易获得。48.本发明中,步骤(b)中,在产品上制备微米级图形的方式可以采用本领域的普通微米级光刻技术,例如,普通紫外光刻机(分辨率为微米级)。普通微米级光刻技术容易实现、设备易得,避免了使用昂贵设备。49.本发明中,步骤(b)中,所述牺牲层的缺陷的大小可以通过显影时间控制,显影时间越长,缺陷越大,显影时间越短,缺陷越小。通过控制显影时间把牺牲层的缺陷控制到所需要的纳米级,例如,所述显影时间为5-80s,所述牺牲层的缺陷宽度为50-800nm。图3是光刻之后通过控制显影时间得到牺牲层纳米级缺陷的示意图。50.考虑到牺牲层在显影过程中是各向同性的,在精确控制的情况下,优选牺牲层的厚度与形成的缺陷宽度的比值为1:1。牺牲层太薄很难控制,牺牲层太厚,容易形成微米级缺陷。因此,在一种最优选的实施方式中,所述牺牲层的厚度为50-800nm,牺牲层的缺陷宽度为50-800nm,且牺牲层的厚度与形成的缺陷宽度的比值为1:1。51.示例性地,所述显影过程中采用的显影液可以为2.38%的tmah(四甲基氢氧化铵)溶液。52.本发明中,步骤(c)中,所述斜入射是为了确保生长的材料能够进入牺牲层的缺陷处。斜入射的方式可以采用能够斜入射的材料生长设备。优选地,步骤(c)中,所述斜入射的方式为斜入射的磁控溅射。图4是斜入射生长材料后的示意图。53.示例性地,生长需要的材料包括铬、铜、氧化铝、氧化硅等中的一种或多种。54.为了进一步确保生长的材料能够进入牺牲层的缺陷处,优选地,所述磁控溅射的靶材与衬底的夹角大于30°且小于90°。在该优选实施方式中,既能保证可以在衬底上生长材料,又能保证牺牲层的缺陷处可以生长上材料。55.为了进一步保证既可以在衬底上生长材料,又能在牺牲层的缺陷处生长上材料,优选地,所述磁控溅射的工作压强为0.7-1.5pa,氩气流量为15-25sccm,功率为90-110w。56.本发明中,步骤(d)中,为了防止在去除在牺牲层缺陷处之外生长的材料的同时把牺牲层缺陷处的材料去掉,优选地,步骤(d)中,去除在牺牲层缺陷处之外生长的材料的方法为垂直的干法刻蚀。垂直的干法刻蚀是指干法刻蚀时要求刻蚀气体与衬底完全垂直,以保证牺牲层的缺陷处的材料在刻蚀过程中不被刻蚀掉。图5是垂直干法刻蚀之后留下的纳米结构的示意图。57.示例性地,所述干法刻蚀可以为rie刻蚀。58.具体地,所述干法刻蚀的工作压强为0.3-0.6pa,氩气流量为25-35sccm,功率为250-350w。59.本发明中,步骤(e)中,可以采用去胶液剥离掉光刻胶层和牺牲层。具体的剥离方式是:将刻蚀之后的产品置于去胶液中,溶解掉光刻胶和牺牲层,同时其他材料不受影响。图6为去除光刻胶层和牺牲层之后形成的纳米结构示意图。60.本发明中,所述去胶液的选择要保证在剥离光刻胶层和牺牲层的同时不会和生长的材料发生化学反应,以保留纳米级结构图形。示例性地,所述去胶液的型号为remove pg。61.本发明的方法在制备纳米级图形时,避免了昂贵的设备投入和复杂的工艺要求等问题,制备条件简单、成本低,不需要复杂的设备,易于操作,适用于规模化产业应用。62.下面,通过具体实施例进一步说明本发明的制备纳米图形的方法。63.实施例164.(a)将厚度为500微米的硅片衬底放在匀胶机上,匀胶机通过高速旋转的方式在衬底表面均匀依次涂覆厚度为400nm的牺牲层和厚度为2微米的光刻胶层;牺牲层为lor牺牲层,光刻胶为az5214。65.(b)利用分辨率为微米级别的普通紫外光刻机在涂覆好牺牲层和普通光刻胶层的衬底上曝光形成微米级图形,使用2.38%的tmah(四甲基氢氧化铵)溶液作为显影液进行显影,控制显影时间40s,在牺牲层得到宽度为400nm的缺陷。66.(c)在图形化好的产品上利用斜入射的磁控溅射整层氧化铝材料,使生长的材料能够进入牺牲层的缺陷处;磁控溅射的靶材与衬底的夹角为45°,磁控溅射的工作压强为1pa,氩气流量为20sccm,功率为100w。图7为斜入射生长材料后的sem实物图。67.(d)氧化铝材料生长结束后,利用垂直的干法刻蚀(rie刻蚀)去除在牺牲层缺陷处之外生长的材料;工作压强为0.5pa,工作气体为氩气,流量为30sccm,rie的功率为300w。68.(e)将刻蚀之后的产品置于型号为remove pg的去胶液中,溶解掉光刻胶和牺牲层,同时其他材料不受影响,形成纳米图形(尺寸为400nm)。图8为去除光刻胶层和牺牲层之后形成的纳米结构afm实物图。69.实施例270.(a)将厚度为500微米的硅片衬底放在匀胶机上,匀胶机通过高速旋转的方式在衬底表面均匀依次涂覆厚度为60nm的牺牲层和厚度为1微米的光刻胶层;牺牲层为pmgi牺牲层,光刻胶为az6112。71.(b)利用分辨率为微米级别的普通紫外光刻机在涂覆好牺牲层和普通光刻胶层的衬底上曝光形成微米级图形,使用2.38%的tmah(四甲基氢氧化铵)溶液作为显影液进行显影,控制显影时间6s,在牺牲层得到宽度为60nm的缺陷。72.(c)在图形化好的产品上利用斜入射的磁控溅射整层氧化铝材料,使生长的材料能够进入牺牲层的缺陷处;磁控溅射的靶材与衬底的夹角为80°,磁控溅射的工作压强为1pa,氩气流量为20sccm,功率为100w。73.(d)氧化铝材料生长结束后,利用垂直的干法刻蚀(rie刻蚀)去除在牺牲层缺陷处之外生长的材料;工作压强为0.5pa,工作气体为氩气,流量为30sccm,rie的功率为300w。74.(e)将刻蚀之后的产品置于型号为remove pg的去胶液中,溶解掉光刻胶和牺牲层,同时其他材料不受影响,形成纳米图形(尺寸为60nm)。75.实施例376.(a)将厚度为500微米的硅片衬底放在匀胶机上,匀胶机通过高速旋转的方式在衬底表面均匀依次涂覆厚度为800nm的牺牲层和厚度为0.5微米的光刻胶层;牺牲层为pmgi牺牲层,光刻胶为s9912。77.(b)利用分辨率为微米级别的普通紫外光刻机在涂覆好牺牲层和普通光刻胶层的衬底上曝光形成微米级图形,使用2.38%的tmah(四甲基氢氧化铵)溶液作为显影液进行显影,控制显影时间80s,在牺牲层得到宽度为800nm的缺陷。78.(c)在图形化好的产品上利用斜入射的磁控溅射整层氧化铝材料,使生长的材料能够进入牺牲层的缺陷处;磁控溅射的靶材与衬底的夹角为35°,磁控溅射的工作压强为1pa,氩气流量为20sccm,功率为100w。79.(d)氧化铝材料生长结束后,利用垂直的干法刻蚀(rie刻蚀)去除在牺牲层缺陷处之外生长的材料;工作压强为0.5pa,工作气体为氩气,流量为30sccm,rie的功率为300w。80.(e)将刻蚀之后的产品置于型号为remove pg的去胶液中,溶解掉光刻胶和牺牲层,同时其他材料不受影响,形成纳米图形(尺寸为800nm)。81.由上述实施例可以看出,本发明在微米级图形化过程中仅仅需要普通的微米级光刻技术,本发明利用牺牲层中纳米级缺陷制备纳米图形,不需要纳米级光刻技术即可得到纳米图形,整个制备过程中不需要用昂贵的设备。并且,本发明的方法通过改进和优化普通的图形化的加工流程,从而达到纳米级的图形的精度,避免了昂贵的设备投入和复杂的工艺要求等问题,制备条件简单、成本低,不需要复杂的设备,易于操作,适用于规模化产业应用制作大面积纳米图形。82.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123534.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

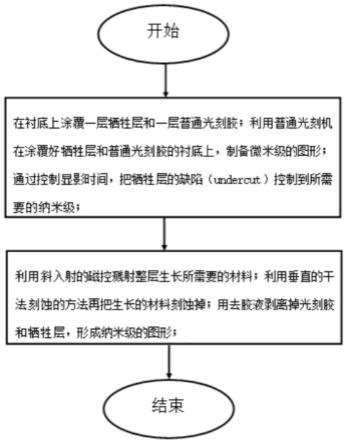

返回列表