金刚石对顶砧集成器件的方法与流程

- 国知局

- 2024-07-27 12:46:30

1.本发明涉及材料加工技术领域,尤其涉及一种金刚石对顶砧集成器件的方法。背景技术:2.相关技术中,可以采用光刻工艺实现在金刚石对顶砧砧面上器件的设计和集成,但光刻工艺容易损坏稳定性较差的材料,造成材料缺陷甚至分解,因此为了避免材料损坏,现阶段一般会采用人工嵌入的方式从所有的器件晶体样本中挑选出质量、尺寸符合要求的器件晶体,然后嵌入金刚石对顶砧砧面上的微腔中,得到所需金刚石对顶砧。3.但是,人工操作全程都需要在显微镜下手动操作,一方面操作复杂,会花费大量的人力和时间,生产效率低;另一方面,可重复性差,因为手工挑选难以保证晶体的尺寸和质量可以满足要求,不同器件几乎无法保证相同的参数,所得器件的质量难以保障。因此,现阶段在金刚石对顶砧上集成器件的质量和效率较低。技术实现要素:4.本发明的主要目的在于提供一种金刚石对顶砧集成器件的方法,旨在解决现有技术中金刚石对顶砧集成器件的质量和效率较低的技术问题。5.根据本发明的第一方面,提供了一种金刚石对顶砧集成器件的方法,所述方法包括:6.在微阵列模板的表面上形成液相层,所述液相层由具有所述器件的制备材料的有机溶液构成;所述制备材料具有液相蒸发重结晶性质;7.将金刚石对顶砧的砧面与所述微阵列模板的表面贴合,以使所述液相层位于所述金刚石对顶砧的砧面与所述微阵列模板之间,得到复合体;8.烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧;所述器件的微结构阵列对应于所述微阵列模板的形状。9.可选地,所述在微阵列模板的表面上形成液相层,包括:10.将所述具有所述器件的制备材料的有机溶液滴加在所述微阵列模板的表面上,形成所述液相层。11.可选地,所述具有所述器件的制备材料的有机溶液的滴加量为3-10μl。12.可选地,所述烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧,包括:13.烘干所述复合体,以在所述金刚石对顶砧的砧面形成所述器件;14.将烘干后的复合体静置冷却后,分离所述复合体,得到所述目标金刚石对顶砧。15.可选地,所述在微阵列模板的表面上形成液相层之前,所述方法还包括:16.利用第一溶剂配置预设浓度的所述具有所述器件的制备材料的有机溶液;其中,所述第一溶剂为二甲基甲酰胺、二甲基亚砜、甲苯、正己烷、氯苯、环己烷以及石油醚中的至少一种。17.可选地,所述将金刚石对顶砧的砧面与所述微阵列模板的表面贴合之前,所述方法还包括:18.利用第二溶剂对所述金刚石对顶砧的砧面进行预清洗;19.对所述预清洗后的所述金刚石对顶砧的砧面进行干燥处理;20.对所述干燥处理后的所述金刚石对顶砧的砧面进行等离子清洗。21.可选地,所述第二溶剂为无水乙醇和/或丙酮。22.可选地,所述将金刚石对顶砧的砧面与所述微阵列模板的表面贴合,包括:23.将所述金刚石对顶砧的砧面与所述微阵列模板的表面平行贴合。24.可选地,所述复合体的烘干温度为60-200℃,烘干时长为8-24小时。25.可选地,所述微阵列模板为经过光刻工艺加工得到的具有表面微结构阵列的硅片,其中,所述表面微结构阵列包括多个微结构,任一所述微结构的尺寸为10μm-50μm、高为10μm-15μm,相邻两个微结构之间的间隙为10μm-50μm。。26.本发明实施例提出一种金刚石对顶砧集成器件的方法,在微阵列模板的表面上形成液相层,所述液相层由具有所述器件的制备材料的有机溶液构成;所述制备材料具有液相蒸发重结晶性质;将金刚石对顶砧的砧面与所述微阵列模板的表面贴合,以使所述液相层位于所述金刚石对顶砧的砧面与所述微阵列模板之间,得到复合体;烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧;所述器件的微结构阵列对应于所述微阵列模板的形状。27.本发明利用具有微阵列结构的微阵列模板,使得制备材料的溶液可以按照微阵列模板对应的微阵列结构附着于金刚石对顶砧的砧面上,然后通过加热烘干析出晶体,从而使得析出的晶体可以按照对应的微阵列结构生长在金刚石对顶砧砧面上,形成所需器件。本发明无需采用光刻工艺或人工嵌入的方式在金刚石对顶砧砧面上集成器件,避免了光刻工艺造成的材料缺陷甚至分解,也避免了人工嵌入导致的操作复杂和精度较低的问题,从而提升了在金刚石对顶砧的砧面上集成器件的质量和效率。附图说明28.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。29.图1为本发明金刚石对顶砧集成器件的方法的第一实施例的流程示意图;30.图2为本发明图1中步骤s103的细化流程示意图;31.图3为本发明实施例涉及的复合体的结构示意图;32.图4为本发明实施例涉及的目标金刚石对顶砧的结构示意图。33.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。具体实施方式34.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。35.本发明实施例的主要解决方案是:在微阵列模板的表面上形成液相层,所述液相层由具有所述器件的制备材料的有机溶液构成;所述制备材料具有液相蒸发重结晶性质;将金刚石对顶砧的砧面与所述微阵列模板的表面贴合,以使所述液相层位于所述金刚石对顶砧的砧面与所述微阵列模板之间,得到复合体;烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧;所述器件的微结构阵列对应于所述微阵列模板的形状。36.相关技术中,可以采用光刻工艺实现在金刚石对顶砧砧面上器件的设计和集成,但光刻工艺容易损坏稳定性较差的材料,造成材料缺陷甚至分解,因此为了避免材料损坏,现阶段一般会采用人工嵌入的方式从所有的器件晶体样本中挑选出质量、尺寸符合要求的器件晶体,然后嵌入金刚石对顶砧砧面上的微腔中,得到所需金刚石对顶砧。但是,人工操作全程都需要在显微镜下手动操作,一方面操作复杂,会花费大量的人力和时间,生产效率低;另一方面,可重复性差,因为手工挑选难以保证晶体的尺寸和质量可以满足要求,不同器件几乎无法保证相同的参数,所得器件的质量难以保障。因此,现阶段在金刚石对顶砧上集成器件的质量和效率较低。37.本发明提供一种解决方案,利用具有微阵列结构的微阵列模板,使得制备材料的溶液可以按照微阵列模板对应的微阵列结构附着于金刚石对顶砧的砧面上,然后通过加热烘干析出晶体,从而使得析出的晶体可以按照对应的微阵列结构生长在金刚石对顶砧砧面上,形成所需器件。本发明无需采用光刻工艺或人工嵌入的方式在金刚石对顶砧砧面上集成器件,避免了光刻工艺造成的材料缺陷甚至分解,也避免了人工嵌入导致的操作复杂和精度较低的问题,从而提升了在金刚石对顶砧的砧面上集成器件的质量和效率。38.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。39.本发明实施例的说明书和权利要求书中的“第一”、“第二”用于区别类似的对象,而不必用于描述特定的顺序或者先后次序,应该理解这样的数据在适当的情况下可以互换,以便这里描述的实施例能够以除了这里图示或者描述的那些以外的顺序实施。40.本发明提供一种金刚石对顶砧集成器件的方法第一实施例。参照图1,图1为本发明金刚石对顶砧集成器件的方法第一实施例的流程示意图。41.本实施例中,该方法包括:42.步骤s101,在微阵列模板的表面上形成液相层;43.如上所述,为了在金刚石对顶砧上集成器件,传统工艺中主要有两种生产加工方法,一是光刻工艺,但光刻工艺中的光源和刻蚀方法容易造成材料中出现缺陷,甚至使材料发生分解,严重影响后续使用的可靠性;二是人工嵌入,但这种方式整个过程都需要在显微镜下手动操作,除了操作复杂,这种装样方式最大的问题是可重复性差,因为手工挑选难以保证晶体的尺寸和质量,不同器件几乎不可能保证相同的晶体参数。综上,传统方式中在金刚石对顶砧的砧面上集成器件的效率、质量都难以保障。故为了解决上述问题,就需要采取一种既不会对材料产生损坏,又能减少人工操作的集成方式。44.本实施例中,首先可以将器件的制备材料配置成溶液,然后用移液枪取适量(一般为3-10μl)该溶液滴加在微阵列模板的表面上,以在后续处理过程中利用该微阵列模板得到对应尺寸、形状和排布的器件。其中,器件的制备材料可以是有机材料或有机-无机杂化材料如甲胺铅碘(mapbi3)等,当然具体的材料是根据实际需求确定的,本实施例对此不作限制,但不管是何种材料,其需要具有液相蒸发重结晶性质,即需要能通过液相蒸发的方式重结晶,否则无法采用本实施例的方法进行后续操作,所用的溶剂可以是有机溶剂,那么相应的配置成的溶液就是有机溶液。45.下面补充说明在后续正式生产之前,还需要进行的一些准备工作。对于具有所需器件的制备材料的有机溶液,首先要配置所需的有机溶液,比如若需要集成半导体器件,则可选的制备材料可以为甲胺铅碘,相应的则需要配置甲胺铅碘溶液(即是以甲胺铅碘为溶质的有机溶液),在一具体实施方式中,可以利用第一溶剂配置预设浓度的所需有机溶液,其中,第一溶剂为二甲基甲酰胺、二甲基亚砜、甲苯、正己烷、氯苯、环己烷以及石油醚中的至少一种,具体的溶剂选择和剂量搭配可以根据实际需求确定,以使该溶剂可以充分溶解该制备材料,而在另一些实施方式中,根据实际需求也可以选择其他一些溶剂。另外可以理解的是,预设浓度也是根据实际需求确定的,且是可以调整的,并不是一个固定的值。比如对于甲胺铅碘材料,可以使用二甲基亚砜作为该第一溶剂,配置成浓度为100mg/ml的甲胺铅碘溶液,然后在后续根据需求可以用移液枪取3μl的甲胺铅碘溶液滴加在微阵列模板的表面上。46.另外,对于金刚石对顶砧,为了保障后续生产过程的顺利进行和所得产品的质量,在生产之前还需要对金刚石对顶砧进行清洗操作:利用第二溶剂对金刚石对顶砧的砧面进行预清洗;对预清洗后的金刚石对顶砧的砧面进行干燥处理;对干燥处理后的金刚石对顶砧的砧面进行等离子清洗。具体的,可以将金刚石对顶砧先放入第二溶剂(第二溶剂可以为无水乙醇和/或丙酮)中进行超声清洗,确保砧面清洁,完成清洗后用氮气吹干砧面,在显微镜下观察确保砧面没有残留杂质。随后将金刚石对顶砧放入等离子清洗机中清洗10min完成清洗,其中,等离子清洁机可以通过离子、电子、原子、活性基团、激发态的核素(亚稳态)、光子等活性组分的性质来处理样品表面,可以达到常规清洗方法无法达到的效果,以确保金刚石对顶砧砧面的清洁。47.最后,由于在金刚石对顶砧上集成器件对应的器件晶体十分微小,一般仅为微米级(这也印证了上述人工使用显微镜完成嵌入的方式的难度之大),那么为了得到如此微小的器件晶体,相应的微阵列模板的具体结构也应当十分精细(一般也为微米级),故不难理解,金刚石对顶砧和微阵列模板二者只要有一方发生倾斜,哪怕只是很小的倾斜,都有可能导致后续制备材料的有机溶液不能与微阵列模板完全匹配的问题,即可能出现空隙、外溢等问题,那么显然这样最后得到的器件晶体也是不完整的、存在缺陷的,会影响产品质量。因此,为了避免该问题,本实施例中还可以将完成清洗的金刚石对顶砧和微阵列模板粘结固定在调平工具中调平,保证金刚石对顶砧砧面和微阵列模板表面相互平行,且同时与水平面平行,从而有利于保证后续工艺流程的顺利进行和所得产品的成型度,提高产品质量。48.步骤s102,将金刚石对顶砧的砧面与所述微阵列模板的表面贴合,以使所述液相层位于所述金刚石对顶砧的砧面与所述微阵列模板之间,得到复合体;49.将调平后的金刚石对顶砧的砧面与调平后的微阵列模板的表面贴合,当然,具体的贴合区域为滴加有上述有机溶液,形成了液相层的那一部分区域,可以理解的,由于调平后的金刚石对顶砧的砧面与调平后的微阵列模板的表面之间是相互平行的,所以将两者平行贴合之后,微阵列模板表面上的液相层可以充分填充至微阵列模板表面和金刚石对顶砧的砧面之间的间隙中,并形成与微阵列模板表面的微结构阵列对应的形状大小和排布,从而得到金刚石对顶砧砧面-有机溶液-微阵列模板相互贴合的复合体。该复合体的结构示意图具体可参见图3所示,上端类似于钻石形状的物体即为金刚石对顶砧本体1,底端类似于平板形状的物体即为微阵列模板2,中间填充附着的物质即为具有器件的制备材料的有机溶液3。应当明确的是,图示金刚石对顶砧本体1的底端即为砧面,其是一个平整的平面,用于生长器件晶体;另外,微阵列模板表面则并非是一个平整的平面,其上具有微结构阵列,比如一些等间隔排布或非等间隔排布的,呈矩形、圆形或椭圆形等形状的凸起,用于生成对应形状、尺寸和排布的器件晶体。50.进一步的,生产人员可以通过显微镜观察,以确保金刚石对顶砧的砧面与微阵列模板表面之间附着有溶液,且两表面贴合紧密,不难理解,生产人员所需做的只是观察确认,在必要时进行一些微调即可,并不需要进行其他操作,大大减少了人工操作的步骤。51.步骤s103,烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧。52.如上所述,本实施例中采用的是液相蒸发重结晶的方式进行器件的生成和集成,故在得到上述复合体后,可以将该复合体置入烘箱中进行加热烘干,以蒸发掉上述有机溶液中的溶剂,析出有机溶液中的溶质,即上述器件的制备材料,并且,由于有机溶液是填充至微阵列模板表面上的微结构阵列中的,所以晶体析出后会自动按照与微结构阵列对应的形状、大小和排布成型,而无需人工加工和挑选等操作,最后生长在金刚石对顶砧砧面上,从而得到砧面集成有所需器件的目标金刚石对顶砧。其中,烘干温度可以为60-200℃,烘干时长可以为8-24小时,当然具体的温度和时间可以根据实际需求以及上述配置的溶液的浓度和剂量、溶质的溶沸点以及溶剂的沸点确定,除此之外,在参考了溶液、溶质以及溶剂自身性质的前提下,为了得到质量更好的器件晶体,还可以设置较低的烘干温度和较长的烘干时间,使得溶液中的溶质可以缓慢析出晶体,进而使得晶体可以有充分的时间完成成型并生长在金刚石对顶砧砧面上,如此有助于提升所得器件晶体的成型度和质量。53.在一具体实施方式中,参照图2,图2为本发明图1中步骤s103的细化流程示意图,所述烘干所述复合体,得到砧面集成有所述器件的目标金刚石对顶砧,包括:54.步骤a10,烘干所述复合体,以在所述金刚石对顶砧的砧面形成所述器件;55.继续以上述提到的甲胺铅碘材料为例,在得到关于甲胺铅碘溶液的复合体后,将该复合体置入烘箱中烘干,对于该溶剂为二甲基亚砜、溶质为甲胺铅碘、浓度为100mg/ml、滴加量为3μl的甲胺铅碘溶液,可以针对性的设置烘干温度为70℃,烘干时长为8小时。由于具体的烘干温度和烘干时长是根据实际需求以及上述各项溶液参数确定的,所以经过该烘干操作可以完全蒸发掉溶液中的溶剂,然后溶质即甲胺铅碘会按照与微结构阵列对应的形状、大小和排布方式析出晶体并成型,生长在金刚石对顶砧砧面上,从而在金刚石对顶砧的砧面形成所需器件。不难理解,由于蒸发重结晶的过程是一个物理变化过程不涉及任何化学反应,也不涉及切割、蚀刻等工艺,因此可以有效避免加工过程中对材料结构的破坏,从而可以保证所得器件晶体的质量。56.步骤a20,将烘干后的复合体静置冷却后,分离所述复合体,得到所述目标金刚石对顶砧。57.上述烘干完成后,即溶剂完全蒸发殆尽后,再将烘干后的复合体静置冷却,可以理解的,刚刚烘干完成的复合体具有较高的温度,形成的器件也可能尚未完全成型,那么如果不经过静置冷却直接进行后续操作,一方面高温和产生的蒸气可能会造成相关人员的烫伤,另一方面后续操作可能会影响器件的成型度,因此,为了保证安全性和器件质量,在进行后续操作之前还需要将上述烘干后的复合体静置冷却。58.待复合体冷却至室温后,即可将该复合体的金刚石对顶砧部分和微阵列模板部分分离,得到砧面集成有所需器件的目标金刚石对顶砧。该目标金刚石对顶砧的结构示意图可参见图4所示,可以理解的是,由于本实施例中涉及的金刚石对顶砧集成器件的方法是指在金刚石对顶砧的砧面上集成器件,不涉及对金刚石对顶砧其他部位的加工,因此图4示出的是关于目标金刚石对顶砧的俯视图。如图4所示,最终所得的目标金刚石对顶砧包括金刚石对顶砧本体1,经过上述操作金刚石对顶砧本体1的砧面4上集成有呈阵列排布的多个器件5,应当明确的是,这些器件5的尺寸大小、形状以及排布方式等情况是与微阵列模板的具体结构相对应的。59.需要补充说明的是,本实施例中所用的微阵列模板为经过光刻工艺加工得到的具有表面微结构阵列的硅片,可以理解的,硅的化学性质稳定,且熔沸点较高,所以使用硅制作得到的微阵列模板在实际加工过程中不会与使用到的各种材料、溶剂发生反应,也不会融化、气化,从而可以保证加工过程的顺利进行。并且,该微阵列模板的表面微结构阵列包括多个微结构以得到对应的多个器件,在一可行的实施方式中,这些微结构可以为矩形形状,那么相应的任一微结构的长可以为10μm-50μm、宽可以为10μm-50μm、高可以为10μm-15μm,相邻两个微结构之间的间隙可以为10μm-50μm,当然,具体的参数可以根据实际需求进行设计和调整,而在另一些可行的实施方式中,也可能是其他形状的结构,比如圆形,则对应的尺寸参数还可以为半径;又如椭圆形,则对应的尺寸参数还可以为半长轴和半短轴等等。也就是说,本实施例中的微阵列模板是可以按照实际需求进行设计的,具体是可以按照实际需求设计微阵列模板的表面微结构阵列的微结构数量、尺寸、形状和排布方式等,因此无需通过人工挑选尺寸、形状等参数满足要求的样本晶体,避免了人工挑选的随机性和复杂的操作流程,可以保证最后所得的产品中集成的器件是满足要求的,从而有利于提升生产效率和生产质量。60.本实施例中,利用具有微阵列结构的微阵列模板,使得制备材料的溶液可以按照微阵列模板对应的微阵列结构附着于金刚石对顶砧的砧面上,然后通过加热烘干析出晶体,从而使得析出的晶体可以按照对应的微阵列结构生长在金刚石对顶砧砧面上,形成所需器件,本实施例无需采用光刻工艺或人工嵌入的方式在金刚石对顶砧砧面上集成器件,避免了光刻工艺造成的材料缺陷甚至分解,也避免了人工嵌入导致的操作复杂和精度较低的问题,从而提升了在金刚石对顶砧的砧面上集成器件的质量和效率;并且,由于本实施例中的微阵列模板是可以根据实际需求灵活设计的,因此对于不同的晶体需求,只需要采用不同的微阵列模板即可,而无需进行重复的人工挑选,避免了人工挑选的繁琐性和随机性,可以高效、高质量的满足各种实际需求。61.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123526.html

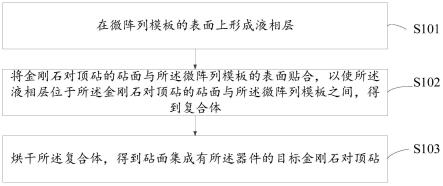

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。