一种微机械凸起结构及其制备方法与流程

- 国知局

- 2024-07-27 12:46:31

1.本发明涉及mems(微电子机械系统)领域,特别涉及一种mems(微电子机械系统)运动结构上的一种微机械凸起结构及其制备方法。背景技术:2.mems(微电子机械系统)运动结构在外界声压/气压或外加电压出现较大变化时,可动结构运动幅度变大,相邻结构容易发生粘合。3.微机械凸起结构是mems传感器用来实现防止微结构运动粘合的技术,现有微机械凸起结构通常是由绝缘材料来构成且普遍工艺制作方式是采取整层绝缘材料与整层结构材料紧密相连堆叠;包含微机械凸起结构的整层绝缘材料位于整层结构层材料下层,或是预先于整层结构层材料定义微机械凸起结构开孔位置后再沉积整层绝缘材料,紧密相连于整层结构层材料上层,但其中微机械凸起结构通过开孔延伸至结构层材料下方,整层的绝缘材料存在残余应力:无论在结构层材料的上层或是下层都对结构层材料形成额外的约束力,这样使得结构层的运动状态受限,对于有上下结构层如电容传感器的致动应用,会造成运动受限而导致电容传感器灵敏度下降,性能降低。技术实现要素:4.本发明的目的在于,克服现有mems(微电子机械系统)中运动结构在运动幅度较大时导致相邻结构发生粘合,从而提供一种微机械凸起结构及其制备方法。5.为解决上述技术问题,本发明提出了一种微机械凸起结构,所述凸起结构的材料为单一绝缘材料或为绝缘材料与导电材料构成的复合层材料,用于防止可动结构运动时相邻结构相互粘合;所述凸起结构的材料为绝缘材料与导电材料构成的复合层材料时,所述导电材料设置在绝缘材料的内部,用于在电容器中防止极板间粘合、漏电,同时改变电容器的电容。6.作为上述技术方案的改进之一,所述导电材料为多晶硅或非晶硅。7.作为上述技术方案的改进之一,所述绝缘材料为氮化硅。8.作为上述技术方案的改进之一,所述凸起结构和内部的导电材料呈柱体、锥体、台体或倒火山口形状。9.本发明提出了一种上述之一所述微机械凸起结构的制备方法,包括以下步骤:10.a)沉积下结构层薄膜材料,利用光刻刻蚀进行图形化;11.b)沉积牺牲层,光刻刻蚀牺牲层,形成辅助实现后续凸起结构的凹坑;12.c)沉积凸起结构薄膜材料,填充牺牲层表面凹坑,形成凸起结构;13.d)利用化学机械抛光cmp进行表面平坦化;14.e)沉积上结构层薄膜材料,利用光刻刻蚀定义结构与释放孔图形;15.f)利用干法或湿法腐蚀通过释放孔释放牺牲层后得到凸起结构。16.作为上述技术方案的改进之一,所述下结构层薄膜的材料为硅、多晶硅、非晶硅的单一材料或多晶硅和氮化硅的复合层或非晶硅和氮化硅的复合层;所述上结构层薄膜材料为硅、多晶硅、非晶硅的单一或复合层材料。17.作为上述技术方案的改进之一,所述牺牲层为氧化硅、硼硅玻璃(bsg)、磷硅玻璃(psg)或硼磷硅玻璃(bpsg)的单一材料,或由至少其中两种随机堆叠的复合材料,其沉积方式为化学气相沉积cvd,当牺牲层为氧化硅时,其沉积方式也可以为热氧化;所述cvd包括低压化学气相沉积lpcvd、常压化学气相沉积apcvd、亚常压化学气相沉积sacvd或等离子增强化学气相沉积pecvd。18.作为上述技术方案的改进之一,所述步骤b)中的凹坑也可以采用其他的方式形成,具体的步骤包括:19.(1)在下结构层上沉积第一牺牲层;20.(2)光刻刻蚀第一牺牲层,停止在下结构层上,形成凹坑;21.(3)在第一牺牲层上沉积第二牺牲层,覆盖凹坑形成辅助实现后续倒火山口形状凸起结构的凹坑结构。22.作为上述技术方案的改进之一,当所述凸起结构为单一材料时,在步骤d)进行表面平坦化时,cmp磨平至牺牲层表面;23.当所述凸起结构为复合材料时,在步骤c)中,沉积两层薄膜材料,具体要求为:先沉积下层绝缘膜层材料,再沉积上层导电层膜材料;在步骤d)中进行表面平坦化时,cmp磨平至复合层下层材料表面,再光刻刻蚀去除无效区复合层下层材料。24.本发明通过在结构中制作局部微纳米级的微凸起结构(dimple),实现可动结构运动时相邻结构可通过局部微凸起结构实现点接触,容易弹开,防止整面粘合,维持正常工作。同时结合cmp工艺与局部图形化工艺可对单一绝缘层材料与复合层材料进行微凸起结构最适化尺寸定义降低材料残余应力对结构层材料运动的影响,同时,本发明提出的复合膜层导电微凸起结构(multi-layers conductive dimple),比如氮化硅包裹多晶硅微凸起结构(nitride-covered polysilicon dimple),其设计方案及其制作工艺使得原本的双膜电容(dual-membrane capacitance)额外还增加了导电微凸起结构产生的边缘电容(fringe capacitance),可增加电容元件的灵敏度,同时达到结构层表面无凹槽的更优状态。25.本发明所述微机械凸起结构实现的技术效果:26.1.实现避免可动结构与邻近结构粘合的效果,同时复合膜层微凸起结构的conductive-dimple(导电微凸起结构)设计使得原本的双膜电容额外还增加了conductive-dimple的边缘电容(fringe capacitance),可增加电容元件的灵敏度,微凸起结构(dimple)外层为非导电材料,防止电容上下极板运动过程中接触漏电;27.2.结合cmp工艺与局部图形化工艺可对单一绝缘层材料与复合层材料进行微凸起结构最适化尺寸定义降低材料残余应力对结构层材料运动的影响;28.3.微凸起结构(dimple)材料介电常数大于空气,可增加电容;29.4.配合cmp实现上结构层平坦化,方便后续小线条图形化。附图说明30.图1a)、b)、c)、d)、e)、f)依次分别为本发明所述微机械凸起结构为复合材料时,制备方法的步骤a)、b)、c)、d)、e)、f)的示意图;31.图2a)、b)、c)、d)、e)、f)依次分别为本发明所述微机械凸起结构为单一材料时,制备方法的步骤a)、b)、c)、d)、e)、f)的示意图;32.图3(a)-(c)为图1b)或图2b)所示步骤的另一种制备方法的步骤示意图;33.图4为本发明所述凸起结构在电容中的应用示意图,其中,图4(a)的凸起结构为单一绝缘材料,图4(b)的凸起结构外层为绝缘材料,内层为导电材料;34.图5为倒火山口形状的凸起结构实施例一的截面示意图,其中,凸起结构为绝缘材料和导电材料的复合材料;35.图6为倒火山口形状的凸起结构实施例二的截面示意图,其中,凸起结构为单一绝缘材料。具体实施方式36.以下结合实施例进一步说明本发明所提供的技术方案。37.本发明所述微机械凸起结构提出:下结构层沉积、图形化之后,沉积牺牲层,光刻刻蚀牺牲层,形成辅助实现后续微凸起结构(dimple)的凹坑,沉积比空气介电常数大的薄膜材料,填充凹坑形成微凸起结构(dimple),而后cmp使表面平坦,通过光刻刻蚀去除无效区域薄膜,再沉积上结构层,图形化上结构层,形成牺牲层释放孔,通过释放孔释放牺牲层后得到凸起结构。如图1a)、b)、c)、d)、e)、f)所示,依次分别为本发明所述微机械凸起结构为复合材料时,制备方法的步骤a)、b)、c)、d)、e)、f)的示意图;如图2a)、b)、c)、d)、e)、f)所示,依次分别为本发明所述微机械凸起结构为单一材料时,制备方法的步骤a)、b)、c)、d)、e)、f)的示意图;38.本发明所述微机械凸起结构的制备方法包括关键制程和顺序如下:39.a)沉积下结构薄膜材料,利用光刻刻蚀进行图形化;40.b)沉积牺牲层,光刻刻蚀牺牲层,形成辅助实现后续微凸起结构(dimple)的凹坑;41.c)沉积微凸起结构(dimple)薄膜材料,填充牺牲层表面凹坑,形成微凸起结构(dimple);42.d)利用化学机械抛光(cmp)进行表面平坦化,局部定义微凸起结构(dimple)位置,并移除微凸起结构(dimple)图形以外的薄膜材料;43.若dimple为复合材料,cmp磨平至复合层下层材料表面,再光刻刻蚀去除无效区复合层下层材料并局部定义微凸起结构(dimple)位置;44.若dimple为单一材料,cmp磨平至牺牲层表面即可局部定义微凸起结构(dimple)位置;45.e)沉积上结构薄膜材料;46.f)利用干法或湿法腐蚀通过释放孔释放牺牲层后得到可动电容结构。47.如图1或图2a)-f)所示的实施例中,得到的凸起结构为柱体形状。48.优选的,下结构为硅、多晶硅、非晶硅、多晶硅和氮化硅复合层、非晶硅和氮化硅复合层等材料;49.优选的,牺牲层为氧化硅、硼硅玻璃(bsg)、磷硅玻璃(psg)、硼磷硅玻璃(bpsg)或由至少其中两种随机堆叠的复合材料,其沉积方式为化学气相沉积cvd,所述cvd包括低压化学气相沉积lpcvd、常压化学气相沉积apcvd、亚常压化学气相沉积sacvd或等离子增强化学气相沉积pecvd;当牺牲层为氧化硅时,其沉积方式也可以为热氧化;50.优选的,微凸起结构(dimple)为氮化硅或者氮化硅、氧化硅复合层或者氮化硅、多晶硅、氧化硅复合层等材料;51.优选的,上结构为硅、多晶硅、非晶硅等材料。52.优选的,图1b)或图2b)所示的步骤中的凹坑也可以采用如图3(a)-(c)所示的方式形成,具体的步骤包括:53.(1)在下结构层上沉积第一牺牲层;54.(2)光刻刻蚀第一牺牲层,停止在下结构层上,形成凹坑;55.(3)在第一牺牲层上沉积第二牺牲层,覆盖凹坑形成凹坑结构;56.采用如图1b)或如图2b)所示的步骤通过控制刻蚀时间实现凹坑深度的控制,往往因为刻蚀工艺误差导致凹坑深度差异较大,从而使得后续微凸起结构(dimple)的长度差异较大,而优选的,采用如图3(a)到图3(b)再到图3(c)所示的方式的优点在于,刻蚀第一牺牲层形成凹坑结构时,刻蚀停止在下结构层上,刻蚀深度基本上就是第一牺牲层的厚度,随后沉积第二牺牲层,第二牺牲层的厚度小于前一层牺牲层光刻刻蚀形成的凹坑上开口宽度的一半,而形成倒火山口形状的凹坑结构,其深度均匀性也基本上就是第一牺牲层的厚度均匀性,如此后续的微凸起结构(dimple)长度也比较均匀,另外,通过两层牺牲层堆叠的方式,凸起结构的侧壁比较倾斜,不会太陡直,也有利于提高后续微凸起结构的结构强度。57.图4为本发明所述微凸起结构在电容中的应用示意图,其中,图4(a)的微凸起结构为普通的单一绝缘材料,下结构层与上结构层为导电材料经结构释放后形成可动结构,分别施加正负电位于下结构层与上结构层,其正电荷与负电荷形成的电场方向为平行向上,当上结构层或是下结构层受到外力作用产生位移,则此上下结构层可形成一个可变电容结构,当上下结构层受外力作用互相碰触时,微凸起结构绝缘材料可防止上下结构层接触形成短路,图4(b)的凸起结构为锥体形状,外层为绝缘材料如氮化硅(nitride),内层为导电材料如多晶硅(polysilicon),与图4(a)的普通电容相比,图4(b)中的复合膜层导电凸起结构由于细小尖端结构可以聚集更密集的电荷累积,除原下结构层与上结构层所产生的电容之外,其导电微凸起结构的负电荷累积,还能够与下结构层形成更密集的局部电场分布,可增加更多的边缘电容,实现整体电容提升,进而提升器件感度,复合膜层导电凸起结构的外层是绝缘材料也可防止电容上下极板运动过程中接触短路或是漏电。58.在制备台体形状的凸起结构时,将图1b)、图2b)中的牺牲层光刻刻蚀出斜面的凹坑,则最后凸起结构会形成台体形状。59.在制备锥体形状的凸起结构时,将第一牺牲层光刻后的凹坑刻蚀为垂直或者斜面,然后第二牺牲层厚度大于第一牺牲层光刻刻蚀后的凹坑上开口宽度的两倍以上,则最后凸起结构会形成锥体形状。60.如图5所示,为倒火山口形状的凸起结构实施例一的截面示意图,其中,凸起结构为绝缘材料和导电材料的复合材料,其内部为导电材料,外面一层为绝缘材料。如图6所示,为倒火山口形状的凸起结构实施例二的截面示意图,其中,凸起结构为单一绝缘材料。图5和图6中凸起结构的上面一层为上结构层。此种倒火山口形状的凸起结构通过如图3(a)-(c)所示的步骤形成凹坑结构后再沉积材料得到。61.从上述对本发明的具体描述可以看出,本发明提出的微机械凸起结构实现了避免可动结构与邻近结构粘合的效果,同时当凸起结构为复合材料时,其导电凸起结构的设计使得原本的双膜电容额外还增加了的边缘电容,可增加电容元件的灵敏度,凸起结构外层为非导电材料时,能够防止电容上下极板运动过程中接触漏电。62.最后所应说明的是,以上实施例仅用以说明本发明的技术方案而非限制。尽管参照实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,对本发明的技术方案进行修改或者等同替换,都不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123531.html

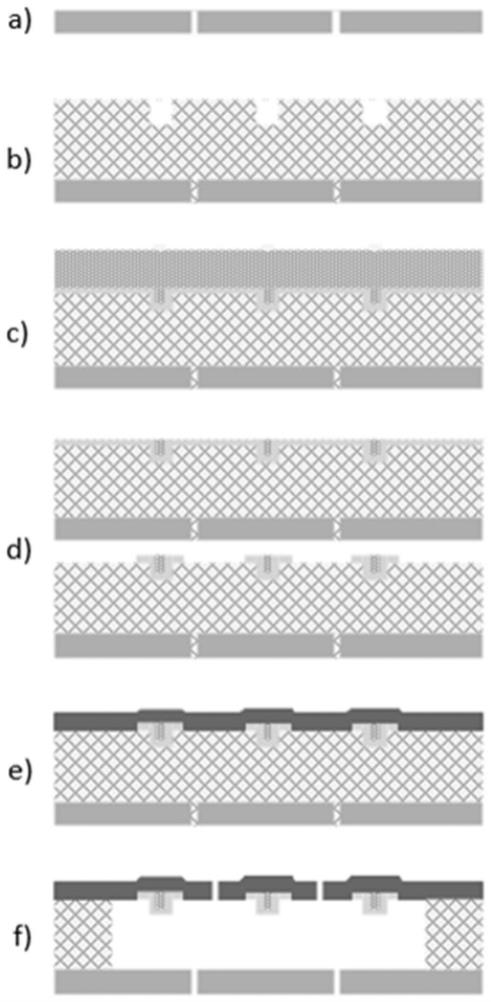

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。