一种微系统薄膜平坦化方法与流程

- 国知局

- 2024-07-27 12:49:46

1.本发明涉及微系统技术领域,尤其涉及一种微系统薄膜平坦化方法。背景技术:2.电容式麦克风一般通过声波作用于电容的薄膜,由于薄膜的振动导致上下极板之间的间距的改变,从而改变电容的大小,进而获得对应的检测电信号;其中电容间形成的上下基板的距离(牺牲层的厚度)和表面的平坦度(牺牲层的表面平整度)对于检测信号的灵敏度尤为重要。现有技术中制作该电容式麦克风的方法如下,对标准硅片进行热氧化形成二氧化硅薄膜;然后在二氧化硅薄膜上上先后淀积氮化硅,多晶硅,氮化硅形成图形化薄膜;接着,淀积两层平坦层,并对平坦层进行化学机械平坦化处理(chemical-mechanical planarization,cmp)得到牺牲层;接着形成上下电极;最后释放牺牲层后可形成电容结构。在对两次积淀平坦层进行抛光处理的过程中,由于需要去除的厚度高达2-3um,远远超过ic(integrated circuit,集成电路)薄膜工艺厚度的二氧化硅,且要保证剩余二氧化硅的厚度在要求厚度范围之内。不仅如此,制造过程中还要求在经过cmp后,牺牲层的中心区域的台阶差较小。然而,cmp是一种十分精细化的平坦化方法,以化学和机械的平衡达到高精度的表面平坦化,以去除高点比低点快的方法从而达到全局平坦化,去除率以埃计算且氧化物的典型去除率2000埃-5000埃,而微机电系统(micro-electro-mechanical system,mems)厚膜工艺要求至少去除2um以上,这将导致抛光时间长达4分钟以上,由此形成的晶圆内部积聚大量的热量从而致使化学反应增强,化学反应和机械去除的动态平衡将难以在这么长时间维持稳定,部分低矮的区域由于化学反应活跃将会出现大面积的化学侵蚀,导致片内非均匀性(wiwnu)较差,厚度也难以控制在指定的范围内,且mems一般图形间距较大,长时间抛光将导致蝶形缺陷(dishing)持续增大,中心区域的平坦难以有效保证。3.综上可见,目前在微系统薄膜的制作过程中所使用的平坦化方法会导致牺牲层薄膜的厚度、平坦度及稳定性难以控制。技术实现要素:4.鉴于上述问题,本发明提出了一种微系统薄膜平坦化方法,制作薄膜时厚度更易于控制,且获得的薄膜平坦度及稳定性更加良好。5.第一方面,本技术通过一实施例提供如下技术方案:6.一种微系统薄膜平坦化方法,包括:7.提供形成有图形化薄膜的半导体衬底;在所述图形化薄膜上形成平坦层,对所述图形化薄膜形成图形化填充;采用多区域抛光头对所述平坦层抛光至预设厚度;其中,抛光时间不大于3min;对抛光后的所述平坦层在化学机械平坦化设备内进行清洗。8.可选的,所述采用多区域抛光头对所述平坦层抛光至预设厚度,包括:9.控制所述抛光头压力为不小于5psi、转速不小于100rpm、所述抛光头和抛光台的转速差异不大于6rpm,以使所述抛光速率达到8000/分钟-13000埃/分钟。10.可选的,抛光时采用的抛光液中的研磨颗粒直径为50nm-80nm。11.可选的,所述采用多区域抛光头对所述平坦层抛光至预设厚度,包括:12.采用多区域抛光头对所述平坦层抛光,并在抛光过程中过滤抛光液中直径大于等于1um的颗粒,直至抛光至预设厚度。13.可选的,所述采用多区域抛光头对所述平坦层抛光至预设厚度之后,还包括:14.对抛光后且清洗前的所述平坦层进行预设时长的水抛。15.可选的,所述预设时长为20-40秒。16.可选的,所述对抛光后的所述平坦层在化学机械平坦化设备内进行清洗,包括:17.对抛光后的所述平坦层在化学机械平坦化设备内进行两次刷洗;对完成刷洗后的所述平坦层进行干燥。18.可选的,所述平坦层包括第一平坦层和第二平坦层;所述在所述图形化薄膜上形成平坦层,包括:19.在所述图形化薄膜上沉积所述第一平坦层;对所述第一平坦层进行快速热退火处理;在完成快速热退火处理的所述第一平坦层上沉积所述第二平坦层;对所述第二平坦层进行快速热退火处理。20.可选的,所述第一平坦层的材料为硼磷硅玻璃或磷硅玻璃。21.可选的,所述第二平坦层的材料为硼磷硅玻璃或磷硅玻璃。22.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。附图说明23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:24.图1为本发明实施例提供的微系统薄膜平坦化方法的流程图;25.图2-图9为本发明实施例提供的电容式麦克风的不同制作工艺阶段的结构示意图。具体实施方式26.以下,将参照附图来描述本公开的实施例。但是应该理解,这些描述只是示例性的,而并非要限制本公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本公开的概念。27.在附图中示出了根据本公开实施例的各种结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状以及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。28.在本公开的上下文中,当将一层/元件称作位于另一层/元件“上”时,该层/元件可以直接位于该另一层/元件上,或者它们之间可以存在居中层/元件。另外,如果在一种朝向中一层/元件位于另一层/元件“上”,那么当调转朝向时,该层/元件可以位于该另一层/元件“下”。29.请参阅图1,本发明中提供的一种微系统薄膜平坦化方法,可用于在制作各种微系统中相类似的薄膜,并对该薄膜进行平坦化处理时进行使用;例如,压力传感器、电容式麦克风。下面以制造电容式麦克风的实施例对本发明中的微系统薄膜平坦化方法进行说明。在制作电容式麦克风过程中,需要两次采用pecvd(plasma enhanced chemical vapor deposition,等离子体增强化学的气相沉积)沉积psg(磷硅玻璃),在完成沉积后磷硅玻璃的台阶差达到1.2um,且膜厚总计高达到6um以上;但是最终要求的厚度为4um-4.5um,且剩余厚度范围需要控制在±0.2um,在图形区域台阶差小于±0.1um。对于传统的cmp方法,一般是采用烟熏(fume)研磨颗粒,颗粒直径0.2um-0.5um,去除率大约2000埃-5000埃/分钟;由于去除的膜层厚度较厚,这种去除速率如果一次抛光,将需要10分钟。若长时间研磨会导致热量大量聚集,致使晶圆产生不良,并且使用cmp抛光时对牺牲层的厚度也难以控制。30.请参阅图2-图8,示出了本实施例中的一种电容式麦克风制造方法的在不同阶段形成的结构示意图,其中,包含了微系统薄膜平坦化方法的工艺流程所形成的结构,可用于对制作电容式麦克风工艺流程中的牺牲层(平坦层40)进行处理。以避免上述问题,并抑制新的不良产生。具体步骤流程如下:31.提供半导体衬底10,半导体衬底10可为硅衬底、蓝宝石、碳化硅、氮化镓等等,不做限制。接着,在半导体衬底10上形成绝缘层20,如图2所示;例如,以硅衬底为例,可对硅衬底进行氧化,从而在硅衬底上形成二氧化碳薄膜层。绝缘层20的厚度大约为0.5um。再接着,在绝缘层20上线沉积第一氮化硅层31,接着采用低压化学气相沉积(low pressure chemical vapor deposition,lpcvd)在第一氮化硅层31上沉积掺杂的多晶硅层32,接着在多晶硅层32上沉积第二氮化硅层33。完成沉积后,对第一氮化硅层31、多晶硅层32和第二氮化硅层33按照需求进行图形化刻蚀,从而形成图形化薄膜30,如图3所示。图形化薄膜30上的沟槽形状大小不做限制。32.上述工艺过程也可采用现有技术中的其他方案进行替代,不做限制。33.接着,在图形化薄膜30上形成平坦层40;该平坦层40的材料可为以下的任一种或多种:硼磷硅玻璃(bpsg)、磷硅玻璃(psg)。需要说明的是,采用了bpsg材料可避免psg材料在制造完成后产生的吸水特性,导致薄膜质量变差且不稳定;而bpsg材料能够克服psg的吸水特性。同时,由于psg材料需要在不小于1100℃才能够实现回流,而bpsg材料可在850℃时实现回流,热预算更少。由于,采用bpsg材料可实现更好的回流以及更稳定的薄膜质量,可在快速退火处理后使硼硅玻璃层表面更加平坦,更小的阶梯差,减少研磨抛光的厚度和时间。34.可以理解的,在一些示例中平坦层40可包括第一平坦层41和第二平坦层42;因此,在形成平坦层40时可采用如下工艺过程。首先,在图形化薄膜30上沉积第一平坦层41;也即在沉积的过程中可采用离子体增强化学的气相沉积(plasma enhanced chemical vapor deposition,pecvd)工艺制作厚度为2um-3.5um的硼磷硅玻璃层或磷硅玻璃层,如图4所示。接着,对第一平坦层41进行快速热退火处理(rapid thermal processing,rtp);例如平坦层40的材料为硼磷硅玻璃时,可在快速热退火处理时,加热温度可控制在800℃~850℃,持续时间在5-10s,以保证硼磷硅玻璃良好回流;完成快速热退火处理之后,在氮气环境下进行退火处理,退火处理的时长可大于等于20s。通过对第一平坦进行热退火处理之后可有效的提高平坦度,降低沉积第二平坦层42时的表面阶梯差,缩短抛光时间。再接着,在完成快速热退火处理的第一平坦层41上沉积第二平坦层42;例如,再采用pecvd工艺制作2um-3.5um的硼磷硅玻璃层或磷硅玻璃层,使得第一平坦层41和第二平坦层42的总厚度达到4um-7um,如图6所示。最后,对第二平坦层42进行快速热退火处理,以进一步的降低第二平坦层42表面的阶梯差,缩短抛光时间。对第二平坦层42的快速热退火处理工艺可参见对第一平坦层41的处理方式执行,不在赘述。35.进一步的,使用cmp进行抛光。采用多区域抛光头61对平坦层40抛光至预设厚度,并且在抛光时控制抛光速率为6000埃-13000埃/分钟,较优的抛光速率为8000埃-13000埃/分钟,以保证抛光时间可控制在3分钟之内,并且实现一次性抛光。避免过长的抛光时间降导致晶圆内部热积累,破坏化学和机械的动态平衡,从而在平坦层40上形成较好的表面形貌;不仅如此,一次抛光完成的处理方式还提供了生成效率,避免了抛光垫损耗,抛光液过多浪费,降低了生产成本。36.在本实施例中可控制抛光头61压力为不小于5psi、转速不小于100rpm、所述抛光头61和抛光台62的转速差异不大于6rpm,以使所述抛光速率达到8000埃/分钟-13000埃/分钟,保证去除总量大约2-3um,去除速率≥0.8um/min,例如可为0.9um/min,总时间可控制在3分钟之内。37.抛光头61可采用多区域(multi-zone)压力控制(独立控制区域≥3)及可控维持环压力技术,且各区域的压力差别不大于20%,保证各区域的抛光速度一致,且均匀性好,如图6所示;同时采用小粒径且圆润表面的二氧化硅研磨颗粒,相比于烟熏(fumed)研磨颗粒而言,可具备较快的去除速率。进一步的,抛光液中的研磨颗粒直径可选择为50nm-80nm,例如60nm、65nm、70nm等等。在一些实现方式中可选择带过滤装置(过滤直径≤5um)的cmp几台或附属设备(sds),在抛光的过程中过滤抛光液中直径大于等于1um的颗粒,防止颗粒凝聚在大压力高转速情况下导致晶圆划伤。通过上述控制可降低抛光过程中产生缺陷的风险,并且片内非均匀性≤5%。38.需要说明的是,在抛光的过程中可采用nova在线厚度控制技术,如果去除总量不够,则增加恰当的抛光时间;这样可使得片间非均匀性得到保障。而于现有技术中使用的光学终点检测(红外或者可见光)技术难以对超厚的膜层有效,达到规定厚度只能靠时间去实现,从而导致片与片之间的非均匀性(wtwnu)变差。39.在一些实施方式中,还可对抛光后且清洗前的平坦层40进行预设时长的水抛,以提高平坦层40的表面光洁度;预设时长可控制在20-40秒,避免长时间水抛对平坦层40表面造成缺陷;例如预设时长可为25秒、30秒、35秒等等。最终,经过上述工艺获得的平坦层40阶梯差可控制在不大于0.1微米。40.再进一步的,对抛光后的平坦层40在化学机械平坦化设备内进行清洗,以完成微系统薄膜的平坦化,如图7所示。可以理解的是,一些示例中可对抛光后的平坦层40在化学机械平坦化设备内进行两次刷洗;对完成刷洗后的平坦层40进行干燥处理,干燥的方式可为高速旋转甩干或ipa干燥,可使得平坦层40表面洁净度达到要求。41.最后,形成隔膜层50,并释放平坦层形成腔体结构、上电极和下电极等结构。形成腔体结构、上电极和下电极等结构可采用现有的成熟工艺,本实施例中不做限制。例如,采用lpcvd在平坦层上形成掺杂的多晶硅隔膜层50,并进行,然后进行湿法刻蚀形成平滑稳定的侧面,如图8所示;最后形成上下电极(多晶硅隔膜层50形成上电极,多晶硅层32形成下电极)并释放平坦层40,以完成电容式麦克风的制造,如图9所示。42.需要说明的是,本实施中的处理对象平坦层40,在其他的产品中还可对应为其他的薄膜层,例如其他的牺牲层、隔膜层、绝缘层等等,不做限定。43.在本实施例中采用测量工具型号:kla-f5x,49-pt快速测试数据;晶圆对应5mm边部排除。当在晶圆上完成psg材料(pecvd psg 4%)沉积后得到的晶圆位置与对应的厚度数据如下表所示:44.表1沉积psg材料后的晶圆厚度(单位:nm)[0045][0046]接着对沉积psg材料并完成快速热退火处理后的晶圆进行cmp研磨处理,并控制参数抛光速率在达到6000埃/分钟-13000埃/分钟,去除总量目标厚度为2.2um,去除总时间为160s(3分钟内)。[0047]表2抛光后的晶圆厚度(单位:nm)[0048][0049]此时,检测去除速度如下表所示:[0050]表3晶圆个位置抛光厚度(单位:埃)[0051][0052]通过上述表1-3可以看出采用psg材料作为平坦层材料,当抛光去除2.2um厚度的平坦层时,可保证去除时间在160s,去除速率达到6000埃/分钟-9000埃/分钟。完成去除后表面平坦度良好,阶梯偏差基本可控制在4%以内(大多数在3%以内),实现一次性抛光,避免过长的抛光时间降导致晶圆内部热积累,破坏化学和机械的动态平衡。[0053]综上所述,本发明实施例中提供的一种微系统薄膜平坦化方法,通过在提供的形成有图形化薄膜的半导体衬底上形成平坦层,以对图形化薄膜形成图形化填充;接着,采用多区域抛光头对平坦层抛光至预设厚度,并可保证抛光时间可控制在3分钟之内,并且实现一次性抛光,避免过长的抛光时间降导致晶圆内部热积累,破坏化学和机械的动态平衡,从而在平坦层上形成较好的表面形貌;不仅如此,一次抛光完成的处理方式还提供了生成效率,避免了抛光垫损耗,抛光液过多浪费,降低了生产成本。最后,对抛光后的平坦层在化学机械平坦化设备内进行清洗,就可得到厚度一致,且平坦度及稳定性良好的平坦层。[0054]在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。[0055]尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。[0056]显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

本文地址:https://www.jishuxx.com/zhuanli/20240726/123710.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

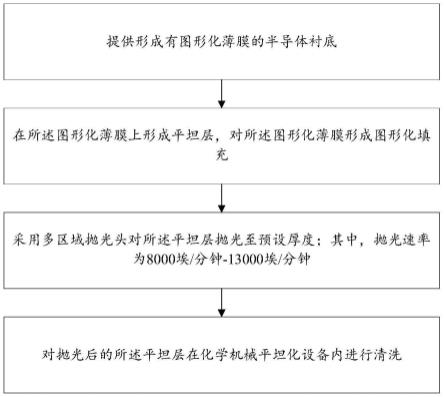

返回列表